1.本发明属于化学催化剂技术领域,特别是涉及一种高温水气变换催化剂及其制备方法。

背景技术:

2.水煤气变换反应是煤气化制氢和天然气制氢中十分重要的化工过程。该反应是中度放热反应(δh

0298k

=-41.09kj/mol),因此工业制氢过程通常采用高温催化剂床层(提高反应速率)与低温催化剂床层(提高平衡转化率)相结合的装填方式。工业高温水煤气变换催化剂普遍采用cu-cr-fe催化剂。研究人员发现在cu-cr-fe催化剂中催化反应初期feo

x

迁移到cu表面形成cu-feo

x

界面提高催化剂活性;随着反应的不断进行这种迁移不断增加导致cu颗粒最终将被feo

x

层全部包裹,使得活性cu-fe3o4界面消失。除了feo

x

迁移全部覆盖cu颗粒导致催化剂失活,还有一个原因是cu和fe3o4粒子团聚。由于cr环境不友好,对高温水气变换催化剂无cr化提出新的要求。

3.专利cn 112916030 a公开了一种pt/α-moc

1-x

水气变换催化剂的制备方法及其应用,该催化剂通过moo3部分还原-浸渍-原位碳化制备pt/α-moc

1-x

水气变换催化剂。该催化剂具有优异的水气变换反应催化性能,催化剂在100~400℃范围内都具有较高的活性。然而,该催化剂采用贵金属pt为活性成分,贵金属pt资源匮乏,价格昂贵。专利cn 109364941 a公开了一种高温高压铜系变换催化剂,催化剂由cuo、zno、al2o3、sio2、v2o5、mno2组成。然而v2o5对环境不友好,不符合环境友好的要求。

4.为此,为了解决上述背景技术中存在的技术问题,本发明提供了一种高温水气变换催化剂及其制备方法。

技术实现要素:

5.本发明的目的在于提供一种高温水气变换催化剂及其制备方法和应用,通过使用一种具有高热稳定性的共价有机骨架材料(rt-cof-1,以下简称cof)包裹cu-fe3o4催化剂来阻止cu粒子的团聚和fe3o4向cu粒子表面迁移,实现cu-fe3o4催化剂高活性和高稳定性。

6.为解决上述技术问题,本发明是通过以下技术方案实现的:

7.本发明为一种高温水气变换催化剂,所述催化剂由活性组分、电子助剂和包裹层组成;其中,所述催化剂中的活性组分为fe3o4,所述催化剂中的电子助剂为cu,所述催化剂中的包裹层为共价有机骨架cof;

8.所述催化剂cu-fe3o4@cof中cu与(cu fe)的摩尔比为3~20:100;

9.所述催化剂cu-fe3o4@cof中cof的质量比为1.04%。

10.一种高温水气变换催化剂的制备方法,包括如下步骤:

11.1、cuo-fe2o3材料的制备

12.(1)将二价铜盐溶于去离子水中配制成铜盐溶液,往铜盐溶液中逐渐加入氨水调节溶液ph为9.0,二价铜盐与氨水反应生成铜氨络合物溶液,其中的二价铜盐包括硝酸铜、

氯化铜和醋酸铜;

13.(2)往铜氨络合物溶液中加入fe2o3纳米粒子,搅拌4小时得到混合溶液a,将混合溶液a加热至90℃,使得混合溶液a中的氨挥发,直至混合溶液a的ph为7.0,得到混合溶液b,将混合溶液b抽滤后,经去离子水洗涤3-4次得到固体物质a,在120℃空气氛围下烘干12小时,再焙烧4小时后得到cuo-fe2o3,焙烧温度为为450℃,升温速率为3℃/min。

14.2、cu-fe3o4@cof催化剂的制备

15.利用cof单体1,3,5-三(4-氨基苯基)苯(tapb)或1,3,5-苯三甲醛(btca)原位合成rt-cof-1包裹层(rt-cof-1,简称cof),制得的cof包裹层包覆在cuo-fe2o3外部,将cof包裹的cuo-fe2o3在15%co-85%n2混合气体氛围中350℃还原3小时后,制得高温水气变换催化剂cu-fe3o4@cof。

16.优选地,所述cu-fe3o4@cof催化剂的具体制备方法为:

17.(a)将10mg1,3,5-三(4-氨基苯基)苯或4.61mg1,3,5-苯三甲醛加入到二甲亚砜中,混合均匀后加入cuo-fe2o3,再次混合均匀后加入冰醋酸并搅拌均匀;

18.(b)5分钟后使用有机溶剂进行洗涤,置于室温下干燥48小时后再置于150℃的n2氛围中干燥12小时,制得样品cuo-fe2o3@cof;

19.(c)将cuo-fe2o3@cof置于15%co-85%n2混合气体氛围中,在350℃下还原反应3小时,最终制得催化剂cu-fe3o4@cof。

20.优选地,所述步骤(b)中的有机溶剂包括甲醇和四氢呋喃。

21.优选地,所述cu-fe3o4@cof催化剂置于固定床反应器中,通入co-h2o反应气的催化转化的应用。

22.本发明具有以下有益效果:

23.1、本发明采用亚胺类cof包裹的方式制备稳定cu-fe水煤气变换催化剂,该方法使用环境友好原料,不仅不会对环境造成污染,而且所制备出的cu-fe3o4@cof催化剂能够阻止cu粒子的团聚和fe3o4向cu粒子表面迁移,在水气变换反应中具有很高的反应活性和稳定性。

24.当然,实施本发明的任一产品并不一定需要同时达到以上所述的所有优点。

附图说明

25.为了更清楚地说明本发明实施例的技术方案,下面将对实施例描述所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

26.图1是本发明实施例1稳定性测试后催化剂的xrd图。

27.图2是本发明实施例1稳定性测试后催化剂的tem图。

具体实施方式

28.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它

实施例,都属于本发明保护的范围。

29.实施例1

30.(1)cuo-fe2o3材料的制备

31.按照cu的含量为cu/(cu fe)摩尔比=10:100,称取3.48g(0.0144mol)cu(no3)2·

3h2o溶解到盛有200ml去离子水的烧杯中,搅拌均匀,加热至35℃,然后缓慢加入质量分数为28%浓度的氨水至ph为9,形成铜氨络合物。称取10.35g(0.0648mol)尺寸为20

±

2nm的fe2o3纳米粒子均匀分散到上述铜氨络合物溶液中,持续搅拌4小时。然后将溶液加热至90℃,蒸氨,直到混合物ph=7,然后抽滤,用500ml去离子水分三次洗涤过滤。120℃烘干12小时,后3℃/min升至450℃,焙烧4小时,得到cuo-fe2o3材料。

32.(2)cu-fe3o4@cof催化剂的制备

33.称取10mg 1,3,5-三(4-氨基苯基)苯(tapb)加入5ml二甲亚砜(dmso)中,混合均匀后,加入0.5gcuo-fe2o3后再次混合均匀,记为tapb-cuo-fe2o3。称取4.61mg 1,3,5-苯三甲醛(btca)加入5ml二甲亚砜(dmso)中,混合均匀后,加入0.5g cuo-fe2o3后再次混合均匀,记为btca-cuo-fe2o3。将tapb-cuo-fe2o3和btca-cuo-fe2o3混合,搅拌,后加入1ml冰醋酸搅拌均匀,5分钟后先用50ml甲醇洗涤然后继续用50ml四氢呋喃洗涤,固体经室温干燥48小时,然后150℃氮气气氛下干燥12小时,最终cof质量分数占cof和cuo-fe2o3总质量的1%,样品记为cuo-fe2o3@cof。cuo-fe2o3@cof经过15%co-85%n2混合气体在350℃还原3小时,得到cu-fe3o4@cof催化剂。

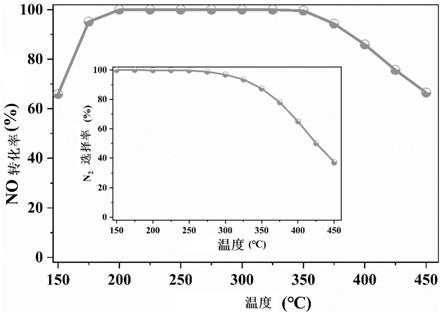

34.(3)催化剂性能测试

35.将上述cu-fe3o4@cof催化剂压片、过筛,取40-60目催化剂200mg,置于8mm的固定床反应器中,通入co-h2o混合反应气(组成为9%co、33%h2o、58%n2)进行反应,空气时速为30000ml

·

g-1

·

h-1

,测试400℃反应温度下的co转化率,用此转化率表示催化剂的活性。稳定性测试在425℃反应温度下进行,空速为120000ml

·

g-1

·

h-1

,以反应0.5小时测得的转化率(x1)和反应16小时测得的转化率(x2)的差值来比较催化剂稳定性,差值越大稳定性越差。催化剂活性和稳定性见表1。

36.实施例2

37.(1)cuo-fe2o3材料的制备

38.按照cu的含量为cu/(cu fe)摩尔比=10:100,称取2.455g(0.0144mol)cucl2·

2h2o氯化铜溶解到盛有200ml去离子水的烧杯中,搅拌均匀,加热至35℃,然后缓慢加入质量分数为28%浓度的氨水至ph为9,形成铜氨络合物。称取10.35g(0.0648mol)尺寸为20

±

2nm的fe2o3纳米粒子均匀分散到上述铜氨络合物溶液中,持续搅拌4小时。然后将溶液加热至90℃,蒸氨,直到混合物ph=7,然后抽滤,用500ml去离子水分三次洗涤过滤,120℃烘干12小时,后3℃/min升至450℃,焙烧4小时,得到cuo-fe2o3材料。

39.(2)cu-fe3o4@cof催化剂的制备与实施例1相同

40.(3)催化剂性能测试与实施例1相同,催化剂活性和稳定性见表1。

41.实施例3

42.(1)cuo-fe2o3材料的制备

43.按照cu的含量为cu/(cu fe)摩尔比=10:100,称取2.87g(0.0144mol)cu(ch3coo)2·

h2o溶解到盛有200ml去离子水的烧杯中,搅拌均匀,加热至35℃,然后缓慢加入

质量分数为28%浓度的氨水至ph为9,形成铜氨络合物。称取10.35g(0.0648mol)尺寸为20

±

2nm的fe2o3纳米粒子均匀分散到上述铜氨络合物溶液中,持续搅拌4小时。然后将溶液加热至90℃,蒸氨,直到混合物ph=7,然后抽滤,用500ml去离子水分三次洗涤过滤。120℃烘干12小时,后3℃/min升至450℃,焙烧4小时,得到cuo-fe2o3材料。

44.(2)cu-fe3o4@cof催化剂的制备与实施例1相同

45.(3)催化剂性能测试与实施例1相同,催化剂活性和稳定性见表1。

46.实施例4

47.(1)cuo-fe2o3材料的制备

48.按照cu的含量为cu/(cu fe)摩尔比=10:100,称取3.48g(0.0144mol)cu(no3)2·

3h2o溶解到盛有200ml去离子水的烧杯中,搅拌均匀,加热至35℃,然后缓慢加入质量分数为28%浓度的氨水至ph为9,形成铜氨络合物。称取10.35g(0.0648mol)尺寸为10

±

1nm的fe2o3纳米粒子均匀分散到上述铜氨络合物溶液中,持续搅拌4小时。然后将溶液加热至90℃,蒸氨,直到混合物ph=7,然后抽滤,用500ml去离子水分三次洗涤过滤。120℃烘干12小时,后3℃/min升至450℃,焙烧4小时,得到cuo-fe2o3材料。

49.(2)cu-fe3o4@cof催化剂的制备与实施例1相同

50.(3)催化剂性能测试与实施例1相同,催化剂活性和稳定性见表1。

51.实施例5

52.(1)cuo-fe2o3材料的制备

53.按照cu的含量为cu/(cu fe)摩尔比=10:100,称取3.48g(0.0144mol)cu(no3)2·

3h2o溶解到盛有200ml去离子水的烧杯中,搅拌均匀,加热至35℃,然后缓慢加入质量分数为28%浓度的氨水至ph为9,形成铜氨络合物。称取10.35g(0.0648mol)尺寸为40

±

4nm的fe2o3纳米粒子均匀分散到上述铜氨络合物溶液中,持续搅拌4小时。然后将溶液加热至90℃,蒸氨,直到混合物ph=7,然后抽滤,用500ml去离子水分三次洗涤过滤。120℃烘干12小时,后3℃/min升至450℃,焙烧4小时,得到cuo-fe2o3材料。

54.(2)cu-fe3o4@cof催化剂的制备与实施例1相同

55.(3)催化剂性能测试与实施例1相同,催化剂活性和稳定性见表1。

56.实施例6

57.(1)cuo-fe2o3材料的制备

58.按照cu的含量为cu/(cu fe)摩尔比=10:100,称取3.48g(0.0144mol)cu(no3)2·

3h2o溶解到盛有200ml去离子水的烧杯中,搅拌均匀,加热至35℃,然后缓慢加入质量分数为28%浓度的氨水至ph为9,形成铜氨络合物。称取10.35g(0.0648mol)尺寸为80

±

8nm的fe2o3纳米粒子均匀分散到上述铜氨络合物溶液中,持续搅拌4小时。然后将溶液加热至90℃,蒸氨,直到混合物ph=7,然后抽滤,用500ml去离子水分三次洗涤过滤。120℃烘干12小时,后3℃/min升至450℃,焙烧4小时,得到cuo-fe2o3材料。

59.(2)cu-fe3o4@cof催化剂的制备与实施例1相同。

60.(3)催化剂性能测试与实施例1相同,催化剂活性和稳定性见表1。

61.实施例7

62.(1)cuo-fe2o3材料的制备

63.按照cu的含量为cu cu/(cu fe)摩尔比=3:100,称取1.04g(0.00432mol)cu

(no3)2·

3h2o溶解到盛有200ml去离子水的烧杯中,搅拌均匀,加热至35℃,然后缓慢加入质量分数为28%浓度的氨水至ph为9,形成铜氨络合物。称取11.15g(0.0698mol)尺寸为20

±

2nm的fe2o3纳米粒子均匀分散到上述铜氨络合物溶液中,持续搅拌4小时。然后将溶液加热至90℃,蒸氨,直到混合物ph=7,然后抽滤,用500ml去离子水分三次洗涤过滤。120℃烘干12小时,后3℃/min升至450℃,焙烧4小时,得到cuo-fe2o3材料。

64.(2)cu-fe3o4@cof催化剂的制备与实施例1相同。

65.(3)催化剂性能测试与实施例1相同,催化剂活性和稳定性见表1。

66.实施例8

67.(1)cuo-fe2o3材料的制备

68.按照cu的含量为cu/(cu fe)摩尔比=5:100,称取1.74g(0.0072mol)cu(no3)2·

3h2o溶解到盛有200ml去离子水的烧杯中,搅拌均匀,加热至35℃,然后缓慢加入质量分数为28%浓度的氨水至ph为9,形成铜氨络合物。称取10.92g(0.0684mol)尺寸为20

±

2nm的fe2o3纳米粒子均匀分散到上述铜氨络合物溶液中,持续搅拌4小时。然后将溶液加热至90℃,蒸氨,直到混合物ph=7,然后抽滤,用500ml去离子水分三次洗涤过滤。120℃烘干12小时,后3℃/min升至450℃,焙烧4小时,得到cuo-fe2o3材料。

69.(2)cu-fe3o4@cof催化剂的制备与实施例1相同。

70.(3)催化剂性能测试与实施例1相同,催化剂活性和稳定性见表1。

71.实施例9

72.(1)cuo-fe2o3材料剂的制备

73.按照cu的含量为cu/(cu fe)摩尔比=20:100,称取6.96g(0.0288mol)cu(no3)2·

3h2o溶解到盛有200ml去离子水的烧杯中,搅拌均匀,加热至35℃,然后缓慢加入质量分数为28%浓度的氨水至ph为9,形成铜氨络合物,称取9.21g(0.0576mol)尺寸为20

±

2nm的fe2o3纳米粒子,均匀分散到上述铜氨络合物溶液中,持续搅拌4小时。将溶液中加热到90℃,蒸氨,直到混合物ph=7,然后抽滤,用500ml去离子水分三次洗涤过滤。120℃烘干12小时,后3℃/min升至450℃,焙烧4小时,得到cuo-fe2o3材料。

74.(2)cu-fe3o4@cof催化剂的制备与实施例1相同。

75.(3)催化剂性能测试与实施例1相同,催化剂活性和稳定性见表1。

76.对比例1

77.(1)cu-fe3o4催化剂的制备

78.按照cu的含量为cu/(cu fe)摩尔比=10:100,称取3.48g(0.0144mol)cu(no3)2·

3h2o溶解到盛有200ml去离子水的烧杯中,搅拌均匀,加热至35℃,然后缓慢加入质量分数为28%浓度的氨水至ph为9,形成铜氨络合物,称取10.35g(0.0648mol)尺寸为20

±

2nm的fe2o3纳米粒子,均匀分散到上述铜氨络合物溶液中,持续搅拌4小时。将溶液中加热到90℃,蒸氨,直到混合物ph=7,然后抽滤,用500ml去离子水分三次洗涤过滤。120℃烘干12小时,后3℃/min升至450℃,焙烧4小时,得到cuo-fe2o3材料。cuo-fe2o3经过15%co-85%n2混合气体在350℃还原3小时,得到cu-fe3o4催化剂。

79.(2)催化剂性能测试与实施例1相同,催化剂活性和稳定性见表1。

80.表1实施例和对比例催化剂活性和稳定性

[0081][0082][0083]

*气时空速为30000ml

·

g-1

·

h-1

,400℃时的co转化率;**气时空速为120000ml

·

g-1

·

h-1

,425℃时的co转化率。

[0084]

从表1可见,实施例1-9催化剂表现出较高的水气变换反应活性和反应稳定性,比较实施例1、2、3的不同铜源(硝酸铜、氯化铜、醋酸铜)的催化剂性能,硝酸铜为原料的催化剂性能优于氯化铜和醋酸铜。随着cu含量的增加(实施例1、6、7、8),在实施例1,cu/(cu fe)摩尔比=10:100时反应活性最高,同时催化剂最稳定。虽然对比例催化剂有较高的反应活性,但是催化剂的稳定性较差,16小时反应后转化率下降7.3%,表明实施例的催化剂组成和制备方法有利于获得高性能的催化剂。比较实施例1、4、5、6的不同尺寸的fe2o3纳米粒子的催化剂性能,当其他反应条件相同的情况下实施例1中的纳米粒子尺寸在18-22nm时,制备出的cu-fe3o4@cof催化剂表现出最佳的催化活性。综合比较,实施例1催化剂的性能最优。

[0085]

图1主要由fe3o4和cu的衍射峰组成,根据fe3o4(220)和cu(200)衍射峰的半峰宽计算,fe3o4晶粒平均粒子尺寸为22.2nm,cu晶粒平均粒子尺寸为2.5nm;由图2可知,fe3o4粒子尺寸大约为40nm,cu粒子尺寸大约为15nm,cof层包覆在cu-fe3o4催化剂的边缘,形成cu-fe3o4@cof核壳结构。

[0086]

在本说明书的描述中,参考术语“一个实施例”、“示例”、“具体示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不一定指的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任何的一个或多个实施例或示例中以合适的方式结合。

[0087]

以上公开的本发明优选实施例只是用于帮助阐述本发明。优选实施例并没有详尽叙述所有的细节,也不限制该发明仅为所述的具体实施方式。显然,根据本说明书的内容,可作很多的修改和变化。本说明书选取并具体描述这些实施例,是为了更好地解释本发明的原理和实际应用,从而使所属技术领域技术人员能很好地理解和利用本发明。本发明仅受权利要求书及其全部范围和等效物的限制。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。