1.本发明涉及一种有机硅树脂及其制备方法,具体而言,本发明涉及一种含酰胺基的单组份室温固化弹塑性硅树脂及其制备方法,属于硅树脂技术领域。

背景技术:

2.通常的硅树脂是由可水解缩合的烃基氯硅烷或烃基烷氧基硅烷通过水解缩聚而成,所含烃基一般指甲基或苯基,其固化活性基团可以是羟基,也可以是烷氧基,多数硅树脂通过加热脱水缩聚固化。有机硅树脂是以si-o键为主链的高聚物,si-o键键能大,结构稳定,因此,有机硅树脂具有很好的耐温性、耐侯性及防腐蚀性,能有效延长涂层使用周期,减少维护费用。

3.室温固化硅树脂通常是含有活性甲氧基基团的聚硅氧烷,活性甲氧基基团可以与空气中的水进行缩合反应,其固化后形成由硅氧键连接的交联网状结构。但无规的聚甲氧基硅树脂缩合固化为高度交联的三维网状结构,分子链内旋转受阻严重,因此聚甲氧基硅树脂表现出很高的硬度,但同时力学性能较低。为了改善聚甲氧基硅树脂的不足,拓展它的发展和应用范围,国内外有机硅企业对聚甲氧基硅树脂进行了大量的研究,以期提高其力学强度。

4.弹塑性硅树脂材料兼具树脂和橡胶的特性,固化之后既有橡胶的柔韧性又有一个平滑的表面,并具有耐高低温冲击、高频介电性能好、三防性能出色等优点。 例如(马骖等,gt-912弹塑性有机硅涂料性能和应用,《电子机械

·

工艺

·

化工》,电讯技术vol.27 no.2.1987,第60-77页)报道了一种双组份室温硫化gt-912弹塑性有机硅涂料,该树脂以线性聚硅氧烷和氯硅烷为原料,固化后既有橡胶的柔韧性,又有一个平滑的表面。该涂料具有优良的电性能及“三防”特性,可应用于高频部件及混合电路的保护涂覆。但是,gt-912为双组份,存在操作时间短,表面易流挂,施工困难等问题,直接影响到使用工艺。

5.中国专利cn102304323a公开了一种可室温固化的苯基硅树脂敷形涂料,成分包括a)苯基硅树脂与线性聚硅氧烷的嵌段共聚物;b)烷氧基硅烷;c)含有氨基或环氧基的硅烷偶联剂;d)有机钛化合物;e)有机磷酸酯类阻燃增效剂;f)有机烃类溶剂或低分子量硅氧烷,该敷形涂料固化后的产物具有很高的透明度、良好的弹性以及坚韧、耐磨的表面,同时具有耐高低温、防水、耐热、耐寒、耐候、耐紫外线、耐介质、耐辐照、阻燃等特点。虽然该涂料为单组份,操作及施工简单,但是存在硅树脂对基材附着力差的缺点。

6.现有专利文献cn102786546a公开了一种含酰胺基的烷氧基硅烷的合成工艺,采用羧酸酯和氨烷基烷氧基硅烷为原料进行加热回流反应,必要时可以添加醇钠作为催化剂,使酯与氨基发生酰胺化反应,生成酰胺烷基烷氧基硅烷目的产物和副产物醇。反应完成后用少了氯硅烷中和醇钠催化剂,然后常压蒸馏除去醇类等低沸物,再减压蒸馏除去未反应的高沸点原料。目的产物可以用作偶联剂、交联剂或合成树脂单体。为了提高室温固化弹塑性硅树脂对基材的粘接性,本发明在弹塑性室温固化硅树脂制备过程中引入了含酰胺基烷氧基硅烷,显著提高了弹塑性室温固化硅树脂的附着力。

技术实现要素:

7.本发明的目的在于针对硅树脂力学性能低、附着力差等缺点,提供一种含酰胺基的单组份室温固化弹塑性硅树脂。本发明以线性聚合物为原料,通过引入含酰胺基烷氧基硅烷和嵌段共聚技术,不仅使制备得到的硅树脂具有弹塑性,而且能显著的增加室温固化硅树脂涂层的力学强度及其附着力,具有合适的粘度,适合喷涂、浸涂、刷涂等多种操作方式。

8.本发明的另一目的在于提供一种含酰胺基的单组份室温固化弹塑性硅树脂的制备方法,包括含酰胺基烷氧基硅烷和烷氧基硅烷单体共水解制备t型硅树脂预聚体、t型硅树脂预聚体与羟基封端d型聚硅氧烷共聚制备羟基封端的具有嵌段结构的硅树脂中间体、该硅树脂中间体与烷氧基硅烷在催化剂作用下封端得到硅树脂产品,其储存稳定性好,储存期可达1年,并具有涂层室温固化力学强度高、柔韧性好、电性能优良、表面平滑以及“三防”性能等优点,该制备方法简单易操作,适合中试放大和工业化生产。

9.本发明的目的通过下述技术方案实现:一种含酰胺基单组份室温固化弹塑性硅树脂,所述硅树脂是由羟基封端的具有嵌段结构的硅树脂中间体与烷氧基硅烷在催化剂作用下封端而得到;所述羟基封端的具有嵌段结构的硅树脂中间体由羟基封端d型(即线性)聚硅氧烷和t型硅树脂预聚体在催化剂作用下进行共缩聚反应制备而得到;所述羟基封端d型聚硅氧烷具有ⅰ所示的结构:式ⅰ中,r1为甲基、乙基、丙基、苯基或4≤碳原子数≤10的烃基;r2为甲基、乙基、丙基、苯基或4≤碳原子数≤10的烃基;0<n≤10000;进一步的,所述式ⅰ中r1、r2优选甲基或苯基。

10.所述t型硅树脂预聚体由ⅱ所示结构的含酰胺基烷氧基硅烷和ⅲ所示结构的烷氧基硅烷共水解制备而得到:式ⅱ中,a为1~13碳原子的一价或二价烷基、卤代烷基、芳基或芳烷基,如甲基、甲撑基、全氟代烷基、全氯代烷基、苯基、苯撑基、苄基、苯醚撑基;r3为碳原子数2-10的二价烷撑基,如丙撑基;r4、r5为碳原子数4-10的一价烷基,如甲基、丙基;b=0、1或2;a=1或2;r

64-m

si(or7)mꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀⅲ

式ⅲ中,r6为甲基、苯基、乙基、丙基或碳原子数≥4的烃基;优选甲基或者苯基;r7为甲基、乙基或丙基,优选甲基或者乙基;m=1、2或3。

11.进一步的,所述t型硅树脂预聚体中酰胺基硅烷链节含量占t型硅树脂预聚体中固形物含量的10~90wt.%,即式ⅲ所示结构的烷氧基硅烷固形物含量的10~90wt.%。

12.一种含酰胺基单组份室温固化弹塑性硅树脂的制备方法,包括如下步骤:1)t型硅树脂预聚体的制备将ⅱ所示结构的含酰胺基烷氧基硅烷、ⅲ所示结构的烷氧基硅烷共水解得到t型硅树脂预聚体;2)制备羟基封端的具有嵌段结构的硅树脂中间体将步骤1)制得的t型硅树脂预聚体、具有ⅰ所示结构的羟基封端d型聚硅氧烷,在催化剂作用下进行共缩聚反应得到羟基封端的具有嵌段结构的硅树脂中间体;3)制备弹塑性硅树脂在氮气保护下,将步骤2)制得的羟基封端的具有嵌段结构的硅树脂中间体与烷氧基硅烷在催化剂作用下封端而得到弹塑性硅树脂。

13.进一步的,所述步骤1)共水解过程中加入有溶剂:甲苯、二甲苯、乙酸乙酯、石油醚、氯仿或环己烷等有机烃类溶剂;其中优选甲苯或二甲苯。

14.进一步的,所述步骤2)中羟基封端d型聚硅氧烷黏度为10~5000mpa.s;优选黏度为20~500mpas。

15.所述步骤2)中使用的催化剂为浓盐酸。

16.进一步的,所述步骤3)中使用的催化剂选自碱性化合物或含金属化合物;优选含钛或锡化合物;特别优选钛酸酯类化合物或钛螯合物。

17.所述步骤3)中封端用的烷氧基硅烷为甲基三甲氧基硅烷、甲基三乙氧基硅烷、苯基三甲氧基硅烷、苯基三乙氧基硅烷、乙基三乙氧基硅烷、乙基三甲氧基硅烷、乙烯基三甲氧基硅烷或乙烯基三乙氧基硅烷。

18.本发明还可以根据客户的要求选择性加入紫外光指示剂或调色剂等。

19.本发明中,ⅱ所示结构的含酰胺基烷氧基硅烷为按照专利cn102786546b

ꢀ“

一种含酰胺基的烷氧基硅烷的合成工艺”进行制备得到。

20.本发明的有益技术效果在于:(一)本发明硅树脂分子结构中引入有含酰胺基的烷氧基硅烷以及羟基封端的嵌段共聚物,室温固化后涂层不仅具有弹塑性、柔韧性及平滑的表面,而且力学强度高、电性能优良、对基材的附着力好,同时具有合适的粘度,适合喷涂、浸涂、刷涂等多种操作方式。

21.(二)本发明采用含酰胺基烷氧基硅烷和烷氧基硅烷单体共水解制备t型硅树脂预聚体,硅预聚体具有网状结构,能够增加产品的塑性。

22.(三)本发明中具有嵌段结构的硅树脂由t型网状硅树脂预聚体与羟基封端d型聚硅氧烷通过共缩聚反应制备得到,进而实现了硅树脂产品的弹塑性。

23.(四)本发明采用具有嵌段结构的硅树脂与烷氧基硅烷在催化剂作用下封端得到含酰胺基单组份室温固化弹塑性硅树脂产品,该硅树脂储存稳定性好,储存期可达1年。本发明整个制备方法简单易操作,适合中试放大和工业化生产。

具体实施方式

24.下面结合实施例对本发明作进一步的详细说明,但本发明的内容不仅仅限于实施例中所涉及的内容。

25.以下实施例中,ⅱ所示的含酰胺基烷氧基硅烷采用专利cn102786546b“一种含酰

胺基的烷氧基硅烷的合成工艺”进行制备而得到,具体合成方法参见说明书技术方案【0008】~【0022】段,以及具体实施方式(实施例1~12)中的相关部分。

26.实施例1在10l三口瓶中加入苯基三甲氧基硅烷2500g、式ⅱ所示结构的含酰胺基烷氧基硅烷n﹐n

′-

双[3-(二乙氧基甲基硅)丙基]丙二酰胺100g,搅拌混合均匀,缓慢滴加1200g盐酸水溶液(浓度0.03%)进行水解反应;盐酸水溶液0.5小时滴加完毕后开始加热至回流反应,回流反应5小时后,蒸出副产物甲醇和未反应的水,当温度升至90℃时加入甲苯3000g,继续用分水器回流除水至温度升至110℃,停止反应得硅树脂预聚体;在10l三口瓶中加入2000g上述制备的硅树脂预聚体、1000g黏度100mpa.s的羟基封端线性聚硅氧烷和4g浓盐酸催化剂,搅拌均匀并开始加热,在回流条件下进行共缩聚反应,反应过程中通过分水器收集反应生成的水,持续反应至体系完全透明,停止反应,得到羟基封端的具有嵌段结构的硅树脂中间体2866g;在氮气保护下,将上述制备的嵌段结构的硅树脂中间体2866g和甲基三甲氧基硅烷500g加入5l反应瓶中,加入三(五氟苯基)硼烷1克,加热回流2小时,蒸出副产物甲醇、未反应的甲基三甲氧基硅烷和多余甲苯溶剂,得到固含量70

±

2%(即t型硅树脂预聚体中酰胺基硅烷链节含量占t型硅树脂预聚体中固形物含量的70

±

2%)的室温固化弹塑性硅树脂产品ⅰ。

[0027]

本实施例中,n﹐n

′-

双[3-(二乙氧基甲基硅)丙基]丙二酰胺按照专利cn102786546b实施例1合成得到,具体方法如下:在装有氮气导管、尾气液封、搅拌器、温度计、回流冷凝器和加热装置的500ml三口烧瓶里,分别加入丙二酸二甲酯52.8g,γ-氨丙基甲基二乙氧基硅烷160.4g。搅拌并加热至90℃回流,反应7小时后,将回流装置改为蒸馏装置,再加热90℃下常压蒸馏出副产物甲醇,再在140℃下减压蒸馏出多余原料,得到淡黄色液体产物n﹐n

′-

双[3-(二乙氧基甲基硅)丙基]丙二酰胺165.6g。收率92%。

[0028]

实施例2采用实施例1中所制备的硅树脂预聚体,将实施例1中n,n,-双[3-(二乙氧基甲基硅)丙基]丙二酰胺替换为n﹐n

′-

双[3-(二乙氧基甲基硅)丙基]对苯二甲酰二胺,其余条件不变,制备出固含量70

±

2%的室温固化弹塑性硅树脂产品ⅱ。

[0029]

本实施例中,n﹐n

′-

双[3-(二乙氧基甲基硅)丙基]对苯二甲酰二胺按照专利cn102786546b实施例2合成得到,具体方法如下:在装有氮气导管、尾气液封、搅拌器、温度计、回流冷凝器和加热装置的500ml三口烧瓶里,分别加入对苯二甲酸二甲酯194g,γ-氨丙基甲基二乙氧基硅烷382g、甲醇钠1g。搅拌并加热至90~95℃回流,反应5小时后停止加热并使物料冷却至室温,在启动搅拌的同时通过滴液漏斗加入二甲基二氯硅烷1.3g中和催化剂甲醇钠,然后加热90℃下常压蒸馏出副产物甲醇、二甲基二甲氧基硅烷,再在120℃下减压蒸馏出多余原料,冷却后得到淡黄色固体产物n﹐n

′-

双[3-(二乙氧基甲基硅)丙基]对苯二甲酰二胺474g。收率92.6%。

[0030]

实施例3采用实施例1中所制备的硅树脂预聚体,将实施例1中n﹐n

′-

双[3-(二乙氧基甲基硅)丙基]丙二酰胺替换为n﹐n

′-

双[3-(三乙氧基硅基)丙基]丙二酰胺,其余条件不变,制备出固

含量70

±

2%的室温固化弹塑性硅树脂产品ⅲ。

[0031]

本实施例中,n﹐n

′-

双[3-(三乙氧基硅基)丙基]丙二酰胺按照专利cn102786546b实施例3合成得到,具体方法如下:在装有氮气导管、尾气液封、搅拌器、温度计、回流冷凝器和加热装置的500ml三口烧瓶里,分别加入丙二酸二甲酯52.8g,γ-氨丙基甲基三乙氧基硅烷186g。搅拌并加热至100℃回流,反应7小时后,将回流装置改为蒸馏装置,70℃下常压蒸馏出副产物甲醇,再在130℃下减压蒸馏出多余原料,得到淡黄色液体产物n﹐n

′-

双[3-(三乙氧基硅基)丙基]丙二酰胺181.6g。收率89%。

[0032]

实施例4实施例1中制备羟基封端的具有嵌段结构的硅树脂预聚体的原材料n﹐n

′-

双[3-(二乙氧基甲基硅)丙基]丙二酰胺的用量由100g调整为500g,其余条件不变,制备出固含量70

±

2%的室温固化弹塑性硅树脂产品ⅳ。

[0033]

实施例5实施例1中制备羟基封端的具有嵌段结构的硅树脂预聚体的原材料由黏度100mpa.s的羟基封端线性聚硅氧烷替换为黏度1000mpa.s的羟基封端线性聚硅氧烷其余条件不变,制备出固含量70

±

2%的室温固化弹塑性硅树脂产品

ⅴ

。

[0034]

实施例6实施例1中制备羟基封端的具有嵌段结构的硅树脂预聚体的原材料由黏度100mpa.s的羟基封端线性聚硅氧烷替换为黏度5000mpa.s的羟基封端线性聚硅氧烷其余条件不变,制备出固含量70

±

2%的室温固化弹塑性硅树脂产品ⅵ。

[0035]

实施例7实施例1中封端催化剂由三(五氟苯基)硼烷更换为钛酸异丙酯,其它反应条件不变,制备出固含量70

±

2%的室温固化弹塑性硅树脂产品ⅶ。

[0036]

实施例8实施例1中封端催化剂由三(五氟苯基)硼烷更换为辛酸亚锡,其它反应条件不变,制备出固含量70

±

2%的室温固化弹塑性硅树脂产品

ⅷ

。

[0037]

实施例9实施例1中封端反应所用原料由甲基三甲氧基硅烷调整为甲基三乙氧基硅烷,其它反应条件不变,制备出固含量70

±

2%的室温固化弹塑性硅树脂产品

ⅸ

。

[0038]

实施例10实施例1中溶剂由甲苯更换为二甲苯,其它反应条件与实施例1和实施例7相同,制备出固含量70

±

2%的室温固化弹塑性硅树脂产品

ⅹ

。

[0039]

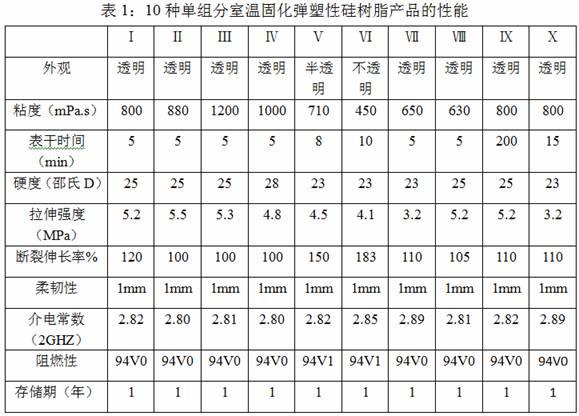

上述方法制备得到的10种单组份室温固化弹塑性硅树脂产品的性能详见下表1。

[0040]

上述表1中各性能的测定按以下方法进行:粘度:旋转粘度计测试;表干时间:gb/t1728-1989;硬度:gb/t531.1-2008;拉伸强度:gb/t528-2009;断裂伸长率:gb/t528-2009;柔韧性:gb/t1731-1993;介电常数(2ghz):gb/t1409-2006;阻燃性:gb/t2408-2008;储存期:表干时间不大于20分钟,粘度保持增加不超过20%,产品稳定,未变质。

[0041]

以上所述,仅是本发明的较佳实施例,并非对本发明做任何形式上的限制,凡是依据本发明的技术实质对以上实施例所作的任何简单修改、等同变化,均落入本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。