1.本发明涉及一种用于乙烯均聚合或乙烯与其它α-烯烃共聚合的固体钛ziegler-natta催化剂组分及其制备方法,及该固体催化剂组分和有机金属化合物组成的乙烯聚合催化剂在乙烯均聚合或乙烯与其他α-烯烃共聚合中的应用。

背景技术:

2.乙烯聚合高效ziegler-natta催化剂的制备方法是众所周知的,主要是由mgcl2或sio2负载钛的卤化物组成。如jp 4951378中公开的乙烯聚合和共聚合催化剂的制备方法是:经研磨粉碎的二氯化镁与乙醇反应生成mgcl2·

6c2h5oh醇合物浆液,再与一氯二乙基铝发生酯化反应,最后和ticl4进行载钛反应,得到mgcl2载体负载的钛系催化剂。这种催化剂制备方法简单,反应条件温和,催化剂催化乙烯聚合时活性很高。但这种制备方法存在载体氯化镁在矿物油中不能溶解,氯化镁在浆液反应体系中存在原研磨粉碎时产生的不规则片状颗粒,导致得到的固体催化剂颗粒形态较差,粗细不均匀,因而聚合物形态也不好,细粉较多,易产生静电并容易堵塞管道。同时该催化剂在聚合时溶剂中的低聚物含量较多为后处理带来了较大的麻烦。

3.专利cn1229092a公开了一种用于乙烯聚合和共聚合的催化剂体系,该催化剂体系包括:(1)含ti的固体催化剂组分;(2)烷基铝化合物;其中含ti的固体催化剂组分是由卤化镁溶于有机环氧化合物和有机磷化合物形成均相溶液,加入乙醇处理已溶解的卤化镁,然后该溶液与四卤化钛混合,在沉淀剂如有机酸酐、有机酸、醚、酮等化合物存在下,析出固体物,得到固体催化剂。该催化剂体系用于乙烯聚合时,所得聚合物细粉含量较多、催化剂活性较低、氢调性能差,不适于制备双峰聚合物,难以替代现有的高活性乙烯淤浆聚合ziegler-natta催化剂。同时聚合物的堆密度也略低于现有催化剂的水平。

4.专利cn101245115a、cn102272172a、cn1112373a等公开了一种固体钛催化剂组分及其制备工艺,主要采用低碳醇来溶解卤化镁,并加入烷烃稀释剂和硅烷类给电子体化合物或有机硼化合物,然后与卤化钛作用,析出固体催化剂。尽管该催化剂用于乙烯聚合时表现出较高的催化活性并制得具有优良的颗粒性能的乙烯聚合物,但该类催化剂的氢调性能和和低聚物含量仍不尽人意。专利cn1471541a公开了一种乙烯聚合固体钛络合物催化剂的制备方法,使卤化镁化合物与醇反应制备镁溶液,然后与至少一个羟基的酯化合物和有至少一个烷氧基的硼化合物反应,再与钛化合物和卤代烷烃化合物的混合物反应经重结晶产生固体催化剂。该催化剂用于乙烯聚合时表现出了高催化活性、高聚合物堆积密度和窄粒度分布等优点,但该类催化剂的氢调性能和低聚物含量也不尽人意。

5.专利cn1180712a公开了一种用于乙烯聚合或共聚合的催化剂及其制备方法,在镁化合物和有机醇反应形成醇合物浆液时加入了至少一种含一个或一个以上酯基的不饱和脂肪酸酯和/或至少一种油包水型非离子表面活性剂,使得在较低的温度下就可使卤化镁和醇在稀释剂中形成溶胀的醇合物浆液,而无需在高温下将卤化镁溶解形成溶液,也能得到具有颗粒形态的催化剂,并且在形成醇合物浆液时降低了醇的使用量,使得催化剂的制

备工艺简单,易于操作,降低了成本。但是该催化剂在用于乙烯聚合时,仍然存在氢调不敏感、聚合物颗粒形态不好、细粉多的缺点,这样将不利于用一种催化剂生产宽分子量分布的聚合物。

6.专利cn1752116a公开了一种用于乙烯聚合或共聚合的催化剂及其制备方法,在镁化合物和有机醇形成醇合物浆液时加入了至少一种含一个或一个以上酯基的不饱和脂肪酸酯和/或至少一种油包水型非离子表面活性剂,解决了催化剂的氢调敏感性问题,但仍然未能改善催化剂的颗粒形态,这样用于乙烯的淤浆聚合工艺时,仍然存在聚合产物颗粒形态不均、细粉多的缺点。

7.由以上分析在乙烯聚合ziegler-natta催化剂的制备方法中,研究人员可以通过乳化的技术调控催化剂的颗粒大小、形态及分布,通过催化剂的组分和给电子体化合物调控催化剂的活性。但对于催化剂的氢调敏感性和低聚物生成量的控制一直是一个难题,这对开发具有双峰分布的聚乙烯产品是非常重要的。

技术实现要素:

8.本发明的主要目的在于提供一种用于乙烯聚合的钛催化剂组分及其制备方法与应用,以克服现有技术中催化剂氢调敏感性较差以及现有技术催化剂用于乙烯聚合所得产物中低聚物含量高的缺陷。

9.为了达到上述目的,本发明提供了一种用于乙烯聚合的钛催化剂组分的制备方法,该制备方法包括如下步骤:

10.步骤1,将镁化合物与溶剂混合形成微乳液;

11.步骤2,将步骤1的微乳液与钛化合物接触反应,形成钛催化剂组分;

12.其中,该制备方法中还加入了有机硼化合物,加入步骤为镁化合物与溶剂混合过程中或者混合后,或者步骤1的微乳液与钛化合物接触反应过程中;所述有机硼化合物无活性氢、且含有强吸电子基团。

13.本发明所述的用于乙烯聚合的钛催化剂组分的制备方法,其中,所述镁化合物以镁计,所述钛化合物以钛计,所述镁化合物与所述钛化合物的摩尔比为1.0~15.0:1。

14.本发明所述的用于乙烯聚合的钛催化剂组分的制备方法,其中,所述镁化合物为xnmgr

2-n

,其中,n大于等于0、且小于等于2;r是1~20个碳原子的烷基、芳基、环烷基、烷氧基或芳氧基;当n为0时,两个r相同或不同;x为卤素。

15.本发明所述的用于乙烯聚合的钛催化剂组分的制备方法,其中,步骤1中溶剂为醇、酚、羧酸、醛、胺或酯;所述醇为碳原子数为1~10的烷基醇、碳原子数为1~10的环烷醇、碳原子数为6~20的芳醇或芳烷醇、以及上述醇的卤代物中的一种或几种;所述镁化合物以镁计,所述镁化合物与所述溶剂的摩尔比为1:1~10。

16.本发明所述的用于乙烯聚合的钛催化剂组分的制备方法,其中,所述钛化合物为ti(or)axb,式中r为具有1~10个碳的脂肪烃基或6~10个碳的芳基,x为卤素,a是0至3的整数,b是1至4的整数,a b=3或4;所述镁化合物以镁计,所述钛化合物以钛计,所述镁化合物与所述钛化合物的摩尔比为1.0~15.0:1。

17.本发明所述的用于乙烯聚合的钛催化剂组分的制备方法,其中,所述有机硼化合物为硼酸三(六氟异丙基)酯和/或硼酸三(2,2,2-三氟乙基)酯;所述镁化合物以镁计,所述

有机硼化合物以硼计,所述有机硼化合物与所述镁化合物的摩尔比为0.20~0.25:1。

18.本发明所述的用于乙烯聚合的钛催化剂组分的制备方法,其中,步骤1形成微乳液过程中还加入了稀释剂,所述稀释剂为烃类溶剂;所述镁化合物以镁计,所述稀释剂与所述镁化合物的摩尔比为0.1~10.0:1。

19.本发明所述的用于乙烯聚合的钛催化剂组分的制备方法,其中,所述烃类溶剂包括脂肪烃、芳香烃、卤代烃中的一种或几种。

20.本发明所述的用于乙烯聚合的钛催化剂组分的制备方法,其中,所述镁化合物与溶剂的混合温度为50~150℃;所述微乳液与钛化合物接触反应的温度为50~120℃。

21.为了达到上述目的,本发明还提供了一种用于乙烯聚合的钛催化剂组分,该钛催化剂组分是由上述的用于乙烯聚合的钛催化剂组分的制备方法得到的。

22.为了达到上述目的,本发明更提供了一种乙烯均聚合或共聚合方法,包括使用上述的用于乙烯聚合的钛催化剂组分。

23.本发明的技术效果:

24.本发明提供了一种用于乙烯聚合的钛催化剂组分,该钛催化剂组分在制备过程中加入了无活性氢且含有强吸电子基团的有机硼化合物,起到了沉淀剂和助析出剂的作用,改善了催化剂的颗粒形态,进一步改善了由该催化剂所制备的聚合物的颗粒形态。另外,硼化合物中的强吸电子基团影响了钛活性中心周围的电子云密度,使钛活性中心表现出了非常好的氢调响应能力。因此,由本发明方法得到的钛催化剂组分用于乙烯聚合时,表现出较好的氢调敏感性,进一步使得到的副产物聚乙烯蜡较少。

25.本发明钛催化剂组分非常适合于乙烯淤浆聚合工艺,特别适用于双反应器串联生产宽相对分子质量分布聚乙烯工艺。由于催化剂组分制备过程中使镁化合物成为微乳液状态,因此在催化剂组分制备时很容易析出球形的催化剂颗粒。而且在载钛过程中不需要使用大量的四氯化钛来促使沉淀的析出,也不需要多次使用四氯化钛来处理沉淀,因此四氯化钛的加入量大大减少。

具体实施方式

26.以下对本发明的实施例作详细说明,本实施例在以本发明技术方案为前提下进行实施,给出了详细的实施方式和过程,但本发明的保护范围不限于下述的实施例,下列实施例中未注明具体条件的实验方法,通常按照常规条件。

27.本发明提供了一种用于乙烯聚合的钛催化剂组分的制备方法,该制备方法包括如下步骤:

28.步骤1,将镁化合物与溶剂混合形成微乳液;

29.步骤2,将步骤1的微乳液与钛化合物接触反应,形成钛催化剂组分;

30.其中,该制备方法中还加入了有机硼化合物,加入步骤为镁化合物与溶剂混合过程中或者混合后,或者步骤1的微乳液与钛化合物接触反应过程中;所述有机硼化合物无活性氢、且含有强吸电子基团。

31.本发明钛催化剂组分在制备过程中加入了无活性氢且含有强吸电子基团的有机硼化合物,硼化合物中的强吸电子基团影响了钛活性中心周围的电子云密度,使钛活性中心表现出了非常好的氢调响应能力;另外硼化合物起到了沉淀剂和助析出剂的作用,改善

了催化剂的颗粒形态,进一步改善了由该催化剂所制备的聚合物的颗粒形态。因此,由本发明方法得到的钛催化剂组分用于乙烯聚合时,表现出较好的氢调敏感性,进一步使得到的副产物聚乙烯蜡较少。

32.有机硼化合物

33.在一实施方式中,本发明有机硼化合物具有强吸电子基团如叔胺正离子(-nr3)、三卤甲基(-cx3)x=f、cl、羟基、酯基、氨酰基;在另一实施方式中,本发明有机硼化合物为硼酸三(六氟异丙基)酯和/或硼酸三(2,2,2-三氟乙基)酯。在再一实施方式中,镁化合物以镁计,有机硼化合物以硼计,有机硼化合物与镁化合物的摩尔比为0.20~0.25:1。

34.镁化合物

35.在制备本发明的钛催化剂组分中,使用镁化合物形成的微乳液。如果镁化合物是固态的,则应在使用前使之转化成微乳液。镁化合物是由下式表示的有机镁化合物:xnmgr

2-n

。其中,n是大于等于0、小于等于2的一个数;r是1~20个碳原子的烷基、芳基、环烷基或烷氧基。当n为0时,两个r可以相同或不同,例如为二甲基镁、二乙基镁、二丙基镁、二丁基镁、二戊基镁、二己基镁、二癸基镁、辛基丁基镁和乙基丁基镁。烷基镁卤化物,诸如一氯乙基镁、一氯丙基镁、一氯丁基镁、一氯戊基镁和一氯己基镁;烷基镁烷氧化合物,诸如丁基乙氧基镁、乙基丁氧基镁和辛基丁氧基镁;r也可以为氢,如一氢丁基镁;卤化镁,如氯化镁、溴化镁、碘化镁和氟化镁;烷氧基镁卤化物,诸如一氯甲氧基镁、一氯乙氧基镁、一氯异丙氧基镁、一氯丁氧基镁和一氯辛氧基镁;芳氧基镁卤化物,如一氯苯氧基镁、一氯甲基苯氧基镁;烷氧基镁,如乙氧基镁、异丙氧基镁、丁氧基镁、正辛氧基镁和2-乙基己氧基镁;芳氧基镁,如苯氧基镁、二(甲基苯氧基)镁;镁的羧酸盐,如月桂酸镁和硬脂酸镁;金属镁和氢化镁。x是卤素,如f、cl、br及i。在上述化合物中,较好的是含卤素的镁化合物。其中最好是氯化镁、一氯烷氧基镁和一氯芳氧基镁。

36.当镁化合物是固态时,该固态镁化合物可以通过使用一种或多种溶剂使之转变为液态。所述的溶剂包括醇、酚、羧酸、醛、胺、酯和金属酸酯。醇的例子包括:脂肪醇,如甲醇、乙醇、丙醇、异丙醇、丁醇、戊醇、己醇、2-甲基戊醇、2-乙基丁醇、庚醇、2-乙基己醇、辛醇、癸醇、十二烷醇、十四烷醇、十八烷醇、十一烷醇、油醇和乙二醇;脂环醇,如环己醇和甲基环己醇;芳醇,如苯甲醇、甲基苯甲醇、异丙基苯甲醇、α-甲基苯甲醇、α,α

’‑

二甲基苯甲醇、苯乙醇、枯醇、苯酚、甲酚、二甲苯酚、乙基苯酚、丙基苯酚、壬基酚和萘酚;含烷氧基的醇,如乙二醇-正丁醚、乙二醇-乙醚、1-丁氧基-2-丙醇;含卤素的醇,如三氯甲醇、三氯乙醇和三氯己醇。羧酸最好是具有七个或更多碳原子的羧酸,如辛酸、2-乙基己酸、壬酸和十一碳烯酸。醛最好是那些具有七个或更多碳原子的醛,如辛醛、2-乙基己醛、十一醛、苯甲醛、甲苯甲醛和萘醛。胺最好是具有六个或更多碳原子的胺,如庚胺、辛胺、2-乙基己胺、壬胺、癸胺、十一胺和十二胺。金属酸酯的例子包括:四乙氧基钛、四正丙氧基钛、四异丙氧基钛、四丁氧基钛、四己氧基钛、四丁氧基锆和四乙氧基锆。其中,较好的是醇,最好的是具有六个或更多碳原子的醇。如果使用具有六个或更多碳原子的醇作为制液态镁化合物的溶剂,醇/镁摩尔比(镁化合物以镁计)通常不小于1,较好的是1~40,最好是1.0~10。如果使用具有五个或更少碳原子的醇,其醇/镁摩尔比通常不小于1。

37.在固态镁化合物与醇接触时,可以使用加入了稀释剂,在一实施方式中,稀释剂为烃类溶剂。该烃类溶剂的例子包括脂肪烃,如戊烷、己烷、庚烷、辛烷、癸烷、十二烷、十四烷

和煤油;脂环烃如环戊烷、甲基环戊烷、环己烷、甲基环己烷和环辛烷;芳香烃如苯、甲苯、二甲苯、乙苯、异丙基苯和甲基异丙基苯;卤代烃,如四氯化碳、二氯乙烷、二氯丙烷、三氯乙烯和氯苯等。如果这些溶剂中使用芳烃,溶剂醇的用量与上述使用六个或更多碳原子醇的情况时的用量相同,不论用何种碳原子数的醇,镁化合物都可溶解。当使用脂肪烃和/或脂环烃时,醇的用量是按上面提到的根据碳原子数而有所不同。在本发明中,最好使固态镁化合物与醇在烃溶剂中接触。为了使固态镁化合物溶解于醇中,一般采用使固态镁化合物与醇在加热搅拌的情况下反应,反应最好在烃溶剂的存在下进行。通常这种接触的温度为0~300℃,较好的是20~180℃,最好的是50~150℃,时间约15分至5小时,最好约30分至3小时。

38.在一实施方式中,镁化合物以镁计,稀释剂与镁化合物的摩尔比为0.1~10.0:1。

39.钛化合物

40.本发明中的钛化合物最好是四价钛化合物。该四价钛化合物可用下列通式表示:ti(or)axb。其中r为c1~c

10

的脂肪烃基或芳基,x为卤素,a是0至3的整数,b是1至4的整数,a b=3或4。典型的钛化合物包括:四卤化钛,如ticl4、tibr4、tii4;

41.在一实施方式中,镁化合物以镁计,钛化合物以钛计,镁化合物与钛化合物的摩尔比为1.0~15.0:1。

42.制备钛催化剂组分

43.本发明的钛催化剂组分可采用以下的方法制备:

44.(1)制备镁化合物微乳液

45.将镁化合物溶解于溶剂体系中,优选溶剂体系中加入惰性稀释剂,形成均匀的微乳液,溶解温度优选50~150℃;在形成微乳液过程中或微乳液形成后加入无活性氢且含有强吸电子基团的有机硼化合物。

46.(2)制备钛催化剂组分

47.将上述微乳液与钛化合物进行接触反应,无活性氢且含有强吸电子基团的有机硼化合物也可以在步骤(1)微乳液与钛化合物进行接触反应时加入,并将混合物缓慢升温至50~120℃,固体物逐渐析出并形成颗粒,反应一定的时间后,除去未反应物和溶剂,并采用惰性稀释剂洗涤,得到本发明的钛催化剂组分。

48.本发明钛催化剂组分通常与通式为alrnx

3-n

的有机铝化合物组合成催化剂用于乙烯聚合,式中r可以为碳原子数为l~20的烃基,特别是烷基、芳烷基、芳基;x为卤素,特别是氯和溴;n为0≤n≤3。具体化合物如:三甲基铝、三乙基铝、三异丁基铝、三辛基铝、一氯二乙基铝、一氯二异丁基铝、倍半乙基氯化铝、二氯乙基铝等烷基铝卤化物,其中优选三烷基铝化合物,尤以三乙基铝、三异丁基铝为好。其中组分铝与组分钛的摩尔比为5~500,优选20~200。

49.本发明的催化剂适用于乙烯的均聚合以及乙烯与其它α-烯烃的共聚合,聚合方式可采用淤浆法、气相法、溶液法等,其中以淤浆法最佳。上述的α-烯烃可采用丙烯、丁烯、戊烯、己烯、辛烯、4-甲基戊烯-1等。淤浆聚合介质包括:丙烷、异丁烷、己烷、庚烷、环己烷、石脑油、抽余油、加氢汽油、煤油、苯、甲苯、二甲苯等饱和脂肪烃或芳香烃等惰性溶剂。

50.聚合方式可以采用间歇式、半连续式或连续式。聚合温度为0~150℃,以40~100℃为好。为了调节最终聚合物的分子量,采用氢气作为分子量调节剂。

51.由此,本发明提供了一种钛催化剂组分制备方法,在氯化镁的溶解过程中,通过稀释剂与溶剂的相互作用,形成氯化镁的微乳液体系,并在制备过程中加入了无活性氢且含有强吸电子基团的有机硼化合物,进而采用沉淀析出的方法制备类球形乙烯聚合固体钛ziegler-natta催化剂,克服了现有技术的不足,提供了一种氢调敏感性能好、非常适于乙烯淤浆聚合,特别适用于双反应器串联工艺生产双峰相对分子质量分布聚合物的ziegler-natta催化剂。该催化剂与现有的催化剂相比其优点是催化剂颗粒呈类球形、粒度分布窄、细粉少、氢调敏感性好,可以更有效地调节聚合物的分子量及分子量分布,得到的聚乙烯产品中副产物蜡含量少。而且生产工艺简单、生产成本低。

52.下面结合实施例进一步描述本发明,本发明的范围不受这些实施例的限制。

53.实施例1

54.(1)催化剂组分的制备:氮气保护下把4.76克(50mmol)无水氯化镁、75毫升癸烷和16.3克(125mmol)异辛醇加热至130℃,使之搅拌反应3小时,得到一种均相镁化合物的微乳液。向该微乳液中加入12.5mmol的硼酸三(六氟异丙基)酯并在50℃下搅拌2小时以使其溶解于该微乳液。将上述得到的微乳液冷却至室温,然后在1小时内边搅拌边将其滴加到温度保持为0℃的150ml四氯化钛中。滴完后使混合物温度在0℃下保持1小时,然后在搅拌状态下2小时内把温度提至120℃,并将此温度保持2小时。当2小时反应结束后,对生成的固体进行热过滤分离。分别用癸烷和己烷对固体催化剂进行充分洗涤,直至在清洗液中检测不出析出的钛化合物,经干燥后得到一种固体钛催化剂组分。催化剂的粒径分布及径距分析结果见表1。

55.(2)乙烯聚合

56.容积为2l的不锈钢反应釜,经高纯氮气充分置换后,加入己烷1l和浓度为1mol/l的三乙基铝1.0ml,用注射器加入准确称量的上述催化剂组分,升温至70℃,通入氢气使釜内压力达到0.28mpa,再通入乙烯使釜内总压达到0.73mpa(表压),在80℃条件下聚合2小时,聚合活性及聚合物堆积密度、粒度分布结果见表2,催化剂氢调性能见表3。

57.实施例2

58.(1)催化剂组分的制备:把4.76克(50mmol)无水氯化镁、75毫升癸烷和16.3克(125mmol)异辛醇加热至130℃,使之反应3小时,得到一种镁化合物的微乳液。将上述得到的镁化合物的微乳液冷却至室温,然后在1小时内边搅拌边将其滴加到温度保持为0℃的150ml四氯化钛中。滴完后使混合物温度在0℃下保持1小时,然后向该溶液中加入12.5mmol的硼酸三(六氟异丙基)酯,保持1小时以使硼酸三(六氟异丙基)酯溶解于该体系。然后在搅拌下在2小时内把温度提至120℃,并将此温度保持2小时。当2小时反应结束后,对生成的固体进行热过滤分离。分别用己烷和癸烷对固体催化剂进行充分洗涤,直至在清洗液中检测不出析出的钛化合物,经干燥后得到一种固体钛催化剂组分。催化剂的粒径分布及径距分析结果见表1。

59.(2)乙烯聚合

60.容积为2l的不锈钢反应釜,经高纯氮气充分置换后,加入己烷1l和浓度为1mol/l的三乙基铝1.0ml,用注射器加入准确称量上述制备的催化剂组分,升温至75℃,通入氢气使釜内压力达到0.28mpa,再通入乙烯使釜内总压达到0.73mpa(表压),在80℃条件下聚合2小时,聚合活性及聚合物堆积密度、粒度分布结果见表2,催化剂氢调性能见表3。

61.实施例3

62.同实施例1,不同之处在于加入25.0mmol的硼酸三(六氟异丙基)酯。催化剂的粒径分布及径距分析结果见表1,聚合活性及聚合物堆积密度、粒度分布结果见表2,催化剂氢调性能见表3。

63.实施例4

64.同实施例1,不同之处在于加入的有机硼化合物为硼酸三(2,2,2-三氟乙基)酯,加入量为12.5mmol。催化剂的粒径分布及径距分析结果见表1,聚合活性及聚合物堆积密度、粒度分布结果见表2,催化剂氢调性能见表3。

65.实施例5

66.同实施例2,不同之处在于加入的有机硼化合物为硼酸三(2,2,2-三氟乙基)酯,加入量为12.5mmol。催化剂的粒径分布及径距分析结果见表1,聚合活性及聚合物堆积密度、粒度分布结果见表2,催化剂氢调性能见表3。

67.实施例6

68.同实施例1,不同之处在于加入的镁化合物为一氯烷氧基镁。催化剂的粒径分布及径距分析结果见表1,聚合活性及聚合物堆积密度、粒度分布结果见表2,催化剂氢调性能见表3。

69.实施例7

70.同实施例1,不同之处在于加入的镁化合物为一氯芳氧基镁。催化剂的粒径分布及径距分析结果见表1,聚合活性及聚合物堆积密度、粒度分布结果见表2,催化剂氢调性能见表3。

71.实施例8

72.同实施例1,不同之处在于加入的异辛醇变为辛酸。催化剂的粒径分布及径距分析结果见表1,聚合活性及聚合物堆积密度、粒度分布结果见表2,催化剂氢调性能见表3。

73.实施例9

74.同实施例1,不同之处在于加入的异辛醇变为苯甲醛。催化剂的粒径分布及径距分析结果见表1,聚合活性及聚合物堆积密度、粒度分布结果见表2、氢调性能见表3。

75.实施例10

76.同实施例1,不同之处在于加入的的异辛醇变为2-乙基己胺。催化剂的粒径分布及径距分析结果见表1,聚合活性及聚合物堆积密度、粒度分布结果见表2,催化剂氢调性能见表3。

77.实施例11

78.同实施例4,不同之处在于乙烯聚合时乙烯变为乙烯与丁烯-1的混合气,丁烯-1摩尔百分含量为3%。催化剂的粒径分布及径距分析结果见表1,聚合活性及聚合物堆积密度、粒度分布结果见表2,催化剂氢调性能见表3。

79.实施例12

80.同实施例1,不同之处在于乙烯聚合时加入20ml己烯。催化剂的粒径分布及径距分析结果见表1,聚合活性及聚合物堆积密度、粒度分布结果见表2、氢调性能见表3。

81.对比例1

82.同实施例1。不同之处在于没有加入有机硼化合物,催化剂的粒径分布及径距分析

结果见表1,乙烯聚合评价方法如实施例1,聚合活性及聚合物堆积密度、粒度分布结果见表2,催化剂氢调性能见表3。

83.对比例2

84.催化剂的合成按cn1229092a实施例1所述方法制备。

85.在经高纯氮气充分置换的反应器中,依次加入0.042mol无水mgcl2(约4g)、60ml甲苯、0.032mol环氧氯丙烷、0.022mol磷酸三丁酯、0.017mol乙醇,搅拌下升温至80℃,并维持15分钟固体完全溶解,形成均匀溶液,然后加入邻苯二甲酸酐0.0074mol,再维持1小时,将该溶液冷却至-25℃,再将0.5mol四氯化钛(约55ml)滴入其内,然后缓慢升温至80℃,反应3小时,过滤后分别用甲苯和己烷洗涤3次,真空干燥,得到固体催化剂。

86.催化剂的粒径分布及径距分析结果见表1,乙烯聚合评价如实施例1,聚合活性及聚合物堆积密度、粒度分布结果见表2,催化剂氢调性能见表3。

87.对比例3

88.催化剂的合成按jp4951378实施例所述方法制备。

89.在经高纯氮气充分置换的反应器中,加入市售无水mgcl210 mol,悬浮在10l己烷中,室温下,滴入60mol乙醇,搅拌30分钟。维持体系的温度不超过40℃条件下滴入31mol一氯二乙基铝,搅拌30分钟,加入5mol ticl4,体系维持在60℃,搅拌反应6小时。经过过滤、己烷洗涤后得到固体催化剂。

90.催化剂的粒径分布及径距分析结果见表1。乙烯聚合评价如实施例1,聚合活性及聚合物堆积密度、粒度分布结果见表2,催化剂氢调性能见表3。

91.对比例4

92.同实施例1。不同之处在于有机硼化合物为三氟化硼,催化剂的粒径分布及径距分析结果见表1,乙烯聚合评价方法如实施例1,聚合活性及聚合物堆积密度、粒度分布结果见表2,催化剂氢调性能见表3。

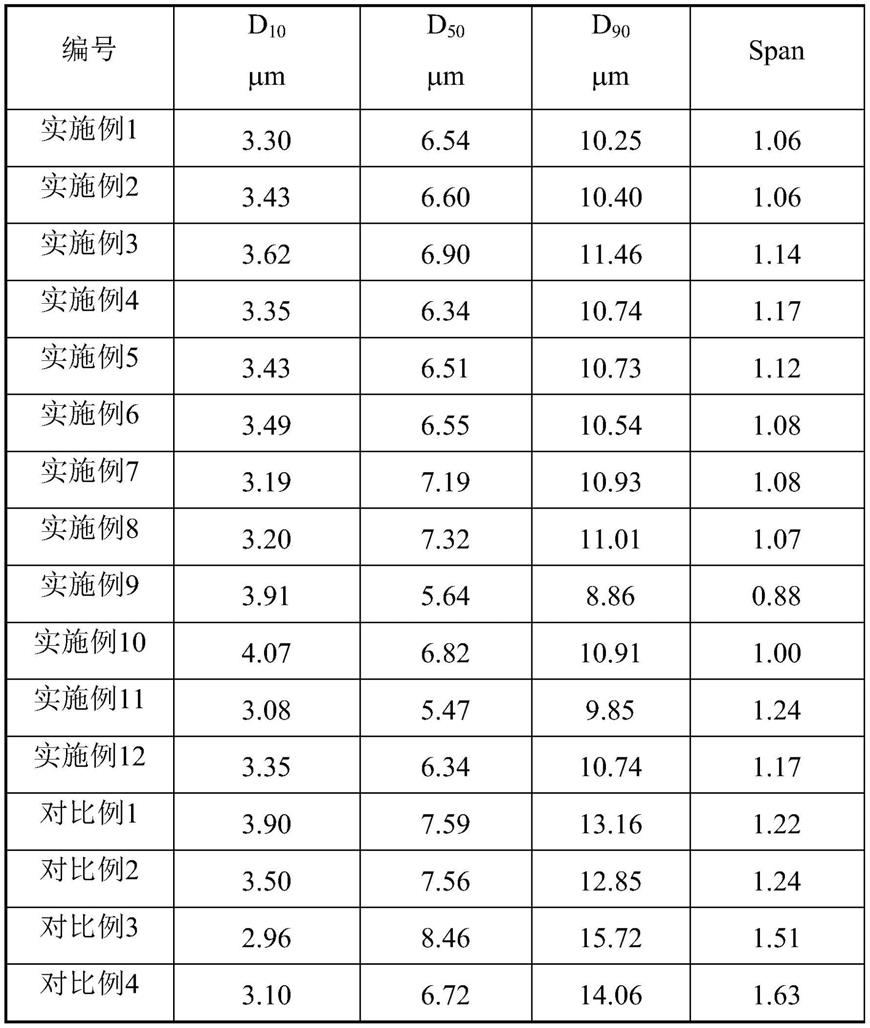

93.表1催化剂的粒度分布及径距

[0094][0095]

表2聚合活性、聚合物堆积密度及粒度分布结果

[0096][0097]

表3催化剂氢调性能对比

[0098][0099]

*

表示该处熔体流动速率为2.16kg的数据。

[0100]

由表2和表3所示,本发明实施例所得催化剂组分用于乙烯聚合时,催化剂组分具

有较好的氢调性能,所得聚合物蜡含量低、熔体流动指数高。

[0101]

当然,本发明还可有其它多种实施例,在不背离本发明精神及其实质的情况下,熟悉本领域的技术人员可根据本发明作出各种相应的改变和变形,但这些相应的改变和变形都应属于本发明权利要求的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。