1.本发明涉及一种用于钙法漂粉精干燥的设备及工艺。

背景技术:

2.钙法漂粉精又名高效漂白粉,主要成分是次氯酸钙。由次氯酸消除污渍.白色粉末或颗粒。有强烈氯臭。具有腐蚀性和较强的氧化性。易溶于冷水。主要制取工艺为氯气通入石灰乳进行反应,然后进行干燥,即可得到成品钙法漂粉精。

3.传统钙法漂粉精干燥工艺为机械脱水和热能干燥脱水。机械脱水为板框压滤机,热能脱水为回转圆筒干燥机。制备完成的钙法漂粉精料泥进入板框压滤机进行脱水,达到一定水分要求后,进入回转圆筒干燥机进行干燥,热源为加热器加热的洁净大气,进风温度约为155℃,干燥完毕后,尾气温度约为110℃包含气态水和小部分粉尘,进入后续的布袋除尘器进行除尘,达到除尘标准后,由风机排入大气;干燥完毕后的成品由成品输送螺旋进入后续的包装工序。

4.该工艺存在以下缺点:回转圆筒干燥有严重的时间滞后性:常规应用于钙法漂粉精的回转圆筒干燥机,直径约2m左右,长度不小于15m,物料在回转圆筒内的滞留时间较长,从进料端到出料端的时间约为15-30min,如果生产中参数调整,比如板框压滤机下来的物料批次不同,可能水分有所区别,进入干燥机后,由于有15-30min的时间滞后,造成系统参数反应慢,等出料温度、出风温度有反应,物料在设备内部已经停留很长时间,造成废品,或者是水分干燥不到位,或者过度干燥,并且由于回转干燥机内部有抄板,(抄板是必须的,可以加大干燥强度),造成有很多存料的角落,钙法漂粉精在这些地方黏附不掉落,时间一长,就造成物料分解,增加了废品率。在实际传统钙法漂粉精生产工艺中,钙法漂粉精的过烧现象很普遍,甚至有的产品长期都会出现粉红色,这是钙法漂粉精明显的过烧特点。

5.此外,板框压滤机操作难度大、条件差:一是体现在操作人员多,一条板框需要多人进行操作,分别进行加料、下料、换布等工作;另外,操作条件差,次氯酸钙味道刺鼻,对人体呼吸系统有刺激作用,而板框压滤机的操作环境是敞开式的,溶液以及压滤后的物料是外露的,而板框的操作要求只能如此,这样造成操作环境非常差,工人需要配备严密的防护服,否则很容易被物料烧伤。

6.因此,需要提供一种改进的钙法漂粉精干燥工艺,解决上述问题。

技术实现要素:

7.本发明提供了一种改进的闪蒸干燥机,包括进料口、进风口、打散齿、打散段、干燥段、排风口,其中在干燥段上方、出风口下边沿增加了分级装置。

8.可选地,所述之干燥段内干燥段的上方设备导向装置。

9.可选地,打散齿层数设置为3~8层。本发明另一方面提供一种钙法漂粉精干燥系统,包含改进后的闪蒸干燥机,。

10.可选地,还包含混合机,混合机将钙法漂粉精料泥与成品料混合后送入闪蒸干燥机进行干燥。

11.可选地,所述干燥系统还包含机械脱水设备,在混合机进行混合之前,对制备完成的漂粉清料泥进行机械脱水。优选地,所述之机械脱水设备为卧螺压滤机。

12.本发明还提供一种新的钙法漂粉精干燥方法,采用改进后的闪蒸干燥机进行脱水,以解决原有干燥方法的问题。

13.可选地,在将料泥送入闪蒸干燥机干燥前,将料泥与成品料混合至含水量不超过30%。

14.可选地,在所述之制备混合步骤之前,对制备完成的钙法漂粉精料泥进行机械脱水。

15.优选地,所述之机械脱水设备为卧螺压滤机。

16.优选地,所述之闪蒸干燥机进风温度设置为不超过160℃。

17.发明技术效果与现存技术相比,有以下优点。

18.1.主机为闪蒸干燥机代替传统的回转圆筒干燥机,闪蒸干燥属于快速干燥,干燥时间仅为2-4秒钟,对比回转圆筒的20-30分钟,当干燥工艺调整时,各项参数几乎无滞后性,能够及时反应干燥过程的变化,能够提高操作运行的精细化程度,提高产品的质量。通过实际实验分析,闪蒸出来的物料,没有过烧等氧化反应,物料始终是原色,没有变为粉红色。

19.2. 后续工艺无需增加粉碎设备。由于钙法漂粉精产品要求80目过筛率要到90%以上,传统回转圆筒干燥工艺的产品均为小颗粒,颗粒直径无法满足要求,需要增加粉碎筛分等设备。本专利的新工艺,由于闪蒸设备的高速打散以及设置分选分级装置,保证了干燥产品的粒径,所以后续无需增加粉碎设备。传统回转工艺的出风温度一般在110℃左右,而闪蒸是一种快速干燥方式,出风温度能够可控制在80℃左右,两种工艺对比,闪蒸的尾气热量损失较低,能耗相对降低了20-25%,热效率从传统的55%提高到了75%-80%。

20.3. 机械脱水为卧螺压滤机,该设备虽然压滤的成品水分到不了板框压滤机的程度,但是不用人工,能够全自动运行,设备以及前后管道为全密封,没有露天的部位,所以车间环境洁净,不会泄露对人体有害的气体和液体。(板框压滤的终水分约为20%-25%,卧螺压滤机的终水分30%-50%)。

21.4. 在卧螺压滤机和闪蒸干燥机之间增加混合机。通过成品干粉和压滤机出来的料泥和干粉进行混合,控制闪蒸干燥机的进料水分不超过30%,更好地适应闪蒸干燥机的进料要求。可通过调节卧螺压滤机的挤压时间,成品干粉的返回输送量等,能够实现闪蒸进料水分的较精确调节,保证干燥产品的质量;

附图说明

22.图1是改造后的闪蒸干燥机结构图。

23.图中:1.电机,2.风箱,3.进风口,4.打散轴,5.打散齿,6.进料口,7.干燥段,8.导向结构,9.分级结构,10.出风口。

24.图2是用于改造闪蒸干燥机的导向装置结构示意。

25.图中:1.导向结构,2. 闪蒸主机。

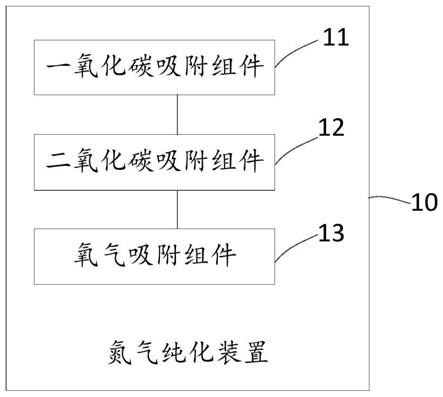

26.图3是新型钙法漂粉精整体加工工艺流程和设备图。

27.图中:1.过滤器,2.鼓风机,3.加热器,4.闪蒸干燥机,5.旋风除尘器,6.旋风下卸料阀,7.布袋除尘器,8.布袋下卸料阀,9.引风机,10.反应罐,11.卧螺压滤机,12.混合机,13.进料机,14.成品出料机。

具体实施方式

28.为使本发明的目的、技术方案及优点更加清楚明白,以下参照附图并举出优选实施例,对本发明进一步详细说明。然而,需要说明的是,说明书中列出的许多细节仅仅是为了使读者对本发明的一个或多个方面有一个透彻的理解,即便没有这些特定的细节也可以实现本发明的这些方面。

29.在本实施例中,采用了混合机和混合步骤,此步骤需要将已经干燥完成的一部分成品料返入混合步骤中,与机械脱水后的料泥混合。

30.首先将制备完成的钙法漂粉精料液进入卧螺压滤机,通过卧螺压滤机的挤压进行机械脱水,该水分不超过50%。

31.脱水后的料泥进入后续的混合机和成品料进行混合,成品返料量一般占干燥段出口成品的30%-50%,混合后的料泥水分一般为20%-30%。

32.进入闪蒸干燥机进行热能脱水,闪蒸的进风温度约为不超过160℃,出风温度大约为到70℃,相对回转干燥机出风温度更低,这样热效率更高,闪蒸干燥机干燥完毕后。

33.通过旋风除尘器进行气固分离,气体进入布袋除尘器进行除尘,除尘后通过风机排入大气;旋风除尘器收集的固体进入后续的输送机。

34.对于已经干燥完成的钙法漂粉精成品料,一部分作为成品进入后续工艺,另一部分进入混合机与机械脱水后的料泥进行干湿混合,并再次进入闪蒸脱水。

35.考虑到闪蒸干燥的原理和对制备钙法漂粉精成品的要求,本发明对闪蒸干燥机的结构进行了调整。对于闪蒸干燥机,物料从进料口进入干燥机,落到高速旋转的打散齿上面,打散齿的传动由电机带动,物料被破碎成细小的颗粒,打散轴的转速范围为1400-7500r/min;热风从进风口进入,从打散齿的下部进入打散段,将破碎的物料吹起,由于物料被破碎的非常细小,并且热风的速度非常快,约10-50m/s,这样热风与物料接触的频率非常频繁,热交换效率非常高;物料在热风的带动下进入干燥段,并由排风口排出。

36.本发明对闪蒸干燥机进行了以下改进:打散齿的层数设置为5~8层,增强了打散分散效果,改善了产品粒度。钙法漂粉精的成品的颗粒度要求很高,一般为80目过筛率要到90%以上,增加了闪蒸打散齿的层数以后,钙法漂粉精成品的颗粒度能够满足成品要求,在不出现误操作的前提下成品率能够达到98%以上,过筛率能够满足80目90%以上。

37.在干燥段上方、出风口下边沿增加分级装置,目的同样是提高钙法漂粉精的成品过筛率,降低钙法漂粉精颗粒的粒径,让颗粒度更小。该分级装置的原理是:热风带着粉尘物料在干燥段的运行是旋转上升,热风在上升的同时也在圆周运动,粉尘在离心力的作用下会被甩到干燥段的内壁面,根据离心力原理,颗粒越大,越容易甩到壁面,这样,大颗粒的钙法漂粉精一般都在壁面或者壁面附近运动,设置分级装置,能够挡住大颗粒物料,不会吹

到排风口排出,会不断的落下,落到打散齿后重新被粉碎成更小的颗粒,重新被热风吹起,当颗粒足够小,不被甩到壁面而是从中间排到排风口,进入成品收集设备。该分级装置是能够拆卸的,可以根据实际情况,调试不同宽度的分级环以至能够满足生产需要。

38.在干燥段的合适位置增加导向装置。由于物料不断的被打散、上升、下落,会破碎干燥段热风的离心运动,所以设置该导向装置,让闪蒸内运动更加合理。该导向装置会让热风带动粉尘的干燥段内以离心力的方向转动并上升,主要的作用有两个,一是让热风以离心的方式运动,让大颗粒物料甩到壁面上;二是可以增加热风的停留时间,增加离心运动在干燥段的时间,可以提高干燥效率,降低物料的水分,使大颗粒物料被甩到壁面的概率增加。

39.以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以作出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。