1.本发明涉及铝硅基复合材料技术领域,特别是涉及一种铝硅合金基复合材料及其制备方法和应用。

背景技术:

2.随着军事国防、航天航空、交通、电子、能源等产业的装备向轻量化、集成化和大功率发展。目前常用的电子封装材料的种类主要有铜、可伐合金和陶瓷材料,其中,铜及铜合金虽然有良好导热、导电性,但其密度较大;可伐合金的密度也较大,热导率偏低;陶瓷材料的热膨胀匹配性不尽如人意。航空航天等产业对高热导、轻质材料、良好加工性材料的需求越来越多,然而基于航空航天“克克计效”(在飞行器上,每1kg有效负载的成本高达50000英镑,对于通讯卫星就更要高出100倍)的状况,现有的材料难以满足使用要求。

3.因此,提供一种同时具备高刚度、高热导、膨胀系数可调并且低密度优良性能的铝硅合金基复合材料对于电子封装以及航空航天领域具有重要意义。

技术实现要素:

4.为解决上述现有技术存在的问题,本发明提供一种铝硅合金基复合材料及其制备方法和应用,同时满足材料需具备高刚度、高热导、膨胀系数可调并且低密度的要求。

5.为实现上述目的,本发明提供了如下方案:

6.本发明技术方案之一,一种铝硅合金基复合材料,按质量百分数计,组分包括si:5-80%;ti:0.01-0.28%;cu:0.01-0.75%;mg:0.01-0.75%;sic:5-55%,余量al。

7.si的添加:由于si本身热膨胀系数(2.5

×

10-6

/k)较铝基体(22.6

×

10-6

/k)低很多,加入后,自然而然使得材料本身热膨胀系数降低;同时si元素的添加,使具有良好塑性al相含量减少,且添加的si元素会以共晶硅或初晶硅的形式阻断al基体,从而也会降低热膨胀系数。又由于si元素添加过高,会导致加工性能降低,因此优选范围5-80%。

8.mg元素的添加,在界面处产生mgo与mgal2o4,阻止al4c3有害产物的产生;ti、cu元素的添加,会降低界面张力,提高润湿结合性。但是含量不能过多,过多会降低导热系数和材料的稳定性。因此本发明限定ti质量分数:0.01-0.28%、cu质量分数:0.01-0.75%、mg质量分数:0.01-0.75%。si、cu、mg、ti在al/sic界面发生反应,生成的产物可以改善al与sic的润湿结合。

9.sic的添加,可将粉末形态的陶瓷与金属混合在一起,可以将二者的优良的性能综合起来,使其具有高热导、高刚度,低膨胀、低密度,良好的电镀性能,但是sic添加量不能过多,过多可能会降低加工性能,增加使用成本,因此sic质量分数:5-55%。

10.通过调整si、sic组份含量能够实现不同工况下对产品刚度、热膨胀、热导率、导电率、加工性等综合特性的设计需求。并且,由于材料中si含量较高,能够提高刚度、耐磨度,因此只需添加更少量的sic含量便能实现高刚度、高热导等性能,这样使得合金的加工性能要优于传统的sic/al基复合材料。

11.进一步地,所述铝硅合金基复合材料中杂质元素的含量≤0.10%。

12.进一步地,所述杂质元素中fe元素的含量≤0.16%。

13.fe在合金中部分会以粗大片状或针状的β-fe相存在,会增大流动阻力,使流动性降低,同时在β-fe相周围会形成应力集中,割裂基体,造成裂纹,缩孔等产生,降低致密度和使用寿命,通过控制fe元素含量,降低针状fe对基体应力集中的割裂作用,进而大大避免铝硅合金基复合材料制备过程中缩孔、裂纹的产生,提高使用寿命。因此本发明限定fe含量≤0.16%,更优选的范围fe≤0.15%。

14.本发明技术方案之二,上述铝硅合金基复合材料的制备方法,包括以下步骤:

15.步骤1,准备原料:按质量百分数计,si:5-80%;ti:0.01-0.3%;cu:0.01-0.8%;mg:0.01-0.8%;sic:5-55%,余量al;

16.步骤2,将si、al和ti、cu、mg混合制备成alsi合金球形粉末;

17.步骤3,将sic在加热条件下进行表面活化,得到活化sic;

18.步骤4,将所述alsi合金球形粉末和所述活化sic混合进行成型处理,得到所述铝硅合金基复合材料。

19.进一步地,步骤1中所述sic的粒径为d50=60-100μm和d50=20-40μm两种;所述d50=60-100μm的sic与d50=20-40μm的sic的质量比为2:1-4:1。

20.进一步地,步骤2中所述alsi合金球形粉末的粒径为d10=15-20μm,d50=40-50μm,d90=110-150μm。alsi合金球形粉末粒径与两种sic混合粒径均值比为1:2-1:4。

21.进一步地,步骤3中所述加热条件具体为120-180℃加热1-2.5h。

22.进一步地,步骤4中所述成型处理的方式为双级控温型热等静压成型。

23.本发明技术方案之三,上述铝硅合金基复合材料在电子封装、航空航天领域的应用。

24.本发明公开了以下技术效果:

25.本发明制备的铝硅合金基复合材料具有轻质(2.5-2.8g/cm3)、高刚度(80-200gpa)、高热导(120-220w/m

·

k)、膨胀系数可调(4-20

×

10-6

/℃)等优异的综合性能,能够适应各种工况条件,大大提高芯片封装、微波器件与模块封装、t/r组件外壳、热沉产品的可靠性、稳定性,同时还可应用于航空航天、耐热等零件。由于铝硅合金基复合材料具有轻质(2.5-2.8g/cm3)的优点,这样能够减轻本身自重,大大提高发动机输出功率,从而减少油耗,降低制造成本。

附图说明

26.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例中所需要使用的附图作简单的介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

27.图1为实施例1所制备的铝硅合金基复合材料的显微组织图;

28.图2为实施例2所制备的铝硅合金基复合材料的显微组织图;

29.图3为实施例3所制备的铝硅合金基复合材料的显微组织图。

具体实施方式

30.现详细说明本发明的多种示例性实施方式,该详细说明不应认为是对本发明的限制,而应理解为是对本发明的某些方面、特性和实施方案的更详细的描述。

31.应理解本发明中所述的术语仅仅是为描述特别的实施方式,并非用于限制本发明。另外,对于本发明中的数值范围,应理解为还具体公开了该范围的上限和下限之间的每个中间值。在任何陈述值或陈述范围内的中间值以及任何其他陈述值或在所述范围内的中间值之间的每个较小的范围也包括在本发明内。这些较小范围的上限和下限可独立地包括或排除在范围内。

32.除非另有说明,否则本文使用的所有技术和科学术语具有本发明所述领域的常规技术人员通常理解的相同含义。虽然本发明仅描述了优选的方法和材料,但是在本发明的实施或测试中也可以使用与本文所述相似或等同的任何方法和材料。本说明书中提到的所有文献通过引用并入,用以公开和描述与所述文献相关的方法和/或材料。在与任何并入的文献冲突时,以本说明书的内容为准。

33.在不背离本发明的范围或精神的情况下,可对本发明说明书的具体实施方式做多种改进和变化,这对本领域技术人员而言是显而易见的。由本发明的说明书得到的其他实施方式对技术人员而言是显而易见的。本发明说明书和实施例仅是示例性的。

34.关于本文中所使用的“包含”、“包括”、“具有”、“含有”等等,均为开放性的用语,即意指包含但不限于。

35.本发明中百分数如无特殊说明均按质量百分数计。

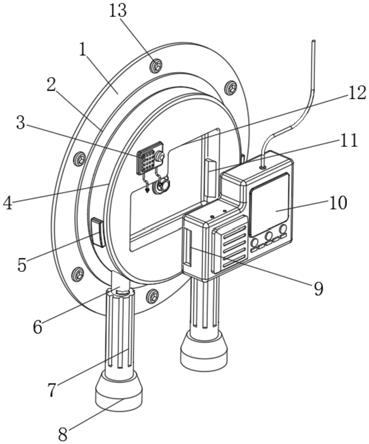

36.本发明所用真空气雾化方法具体为:

37.首先将原材料放入熔炼室内熔化,熔毕后温度达到700-1600℃时,静置10-40min,转至导流管、雾化喷盘进行雾化,雾化压力为0.1~8mpa;雾化气体流量为500~2500m3/h;气体流速为0.5~10马赫。

38.本发明所用双级控温型热等静压成型方法具体为:首先将粉末装入包套中,放置炉膛中,双级升温、降温。

39.本发明实施例所用si为纯度优于或等于3303工业硅。

40.本发明实施例中的ti、mg、cu由中间合金加入。

41.本发明实施例中对铝硅合金基复合材料的密度检测参照gb/t 1423《贵金属及其合金密度的测试方法》,热膨胀系数检测参照gb/t 4339《金属材料热膨胀特征参数的测定》、热导率检测参照gb/t 22588《闪光法测量热扩散系数或导热系数》、刚度检测参照astm e1875《利用回声共振测试动态杨氏模量、剪切模数和泊松比的标准试验》方法。

42.实施例1

43.准备原料,总量按100%计,原料由si:5%;ti:0.25%;cu:0.70%;mg:0.70%;sic:5%(sic的粒径为d50=80μm和d50=20μm两种,d50=80μm sic和d50=20μm sic的用量比为3:1);余量al组成。

44.制备方法如下:

45.步骤1,将原料si、al和ti、cu、mg混合,采用真空气雾化方法制备alsi合金球形粉末(粒径为d10=15μm,d50=35μm,d90=110μm)。

46.步骤2,将d50=80μm sic和d50=20μm sic混合均匀,在180℃油浴加热条件下进

行表面活化2.5h得到活化sic。

47.步骤3,将步骤1制备的alsi合金球形粉末与步骤2制备的活化sic混和后采用热等静压成形,得到硅铝合金基复合材料。

48.结果:本实施例所制备的铝硅合金基复合材料中杂质fe元素含量为0.12%。

49.本实施例所制备的铝硅合金基复合材料的显微组织如图1所示,由图1能够看出各元素之间界面结合良好,均匀分布。

50.本实施例所制备的铝硅合金基复合材料的密度为2.70g/cm3、热膨胀系数为20

×

10-6

/℃、热导率为220w/m

·

k、刚度为80gpa。

51.实施例2

52.准备原料,总量按100%计,原料由si:50%;ti:0.15%;cu:0.21%;mg:0.18%;sic:25%(sic的粒径为60μm和30μm两种,60μm sic和30μm sic的用量比为4:1);余量al组成。

53.制备方法如下:

54.步骤1,将原料si、al和ti、cu、mg混合,采用真空气雾化方法制备alsi合金球形粉末(粒径为d10=10μm,d50=25μm,d90=50μm)。

55.步骤2,将60μm sic和30μm sic混合均匀,在170℃油浴加热条件下进行表面活化2.5h得到活化sic。

56.步骤3,将步骤1制备的alsi合金球形粉末与步骤2制备的活化sic混和后采用热等静压成形,得到硅铝合金基复合材料。

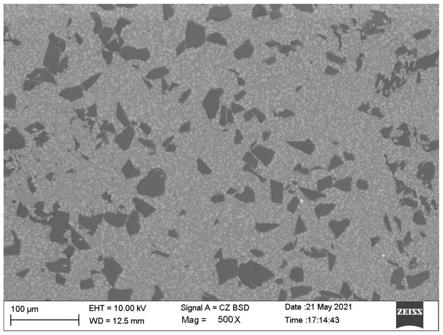

57.结果:本实施例所制备的铝硅合金基复合材料中杂质fe元素含量为0.13%。

58.本实施例所制备的铝硅合金基复合材料的显微组织如图2所示,由图2能够看出各元素之间界面结合良好,均匀分布。

59.本实施例所制备的铝硅合金基复合材料的密度为2.65g/cm3、热膨胀系数为7.5

×

10-6

/℃、热导率为150w/m

·

k、刚度为160gpa。

60.实施例3

61.准备原料,总量按100%计,原料由si:80%;ti:0.08%;cu:0.08%;mg:0.05%;sic:55%(sic的粒径为100μm和25μm两种,100μm sic和25μm sic的用量比为2:1);余量al组成。

62.制备方法如下:

63.步骤1,将原料si、al和ti、cu、mg混合,采用真空气雾化方法制备alsi合金球形粉末(粒径为d10=20μm,d50=45μm,d90=150μm)。

64.步骤2,将100μm sic和25μm sic混合均匀,在120℃油浴加热条件下进行表面活化1h得到活化sic。

65.步骤3,将步骤1制备的alsi合金球形粉末与步骤2制备的活化sic混和后采用热等静压成形,得到硅铝合金基复合材料。

66.结果:本实施例所制备的铝硅合金基复合材料中杂质fe元素含量为0.12%。

67.本实施例所制备的铝硅合金基复合材料的显微组织如图3所示,由图3能够看出各元素之间界面结合良好,均匀分布。

68.本实施例所制备的铝硅合金基复合材料的密度为2.60g/cm3、热膨胀系数为4

×

10

‑6/℃、热导率为120w/m

·

k、刚度为200gpa。

69.对比例1

70.与实施例1相同,区别仅在于,省略ti、cu、mg的添加。

71.结果:本对比例制备的铝硅合金基复合材料的界面结合不牢固,存在孔隙,分布不均匀。

72.本对比例制备的铝硅合金基复合材料的密度为2.68g/cm3、热膨胀系数为18

×

10-6

/℃、热导率为200w/m

·

k、刚度为80gpa。

73.对比例2

74.与实施例1相同,区别仅在于,省略步骤2中在180℃油浴加热条件下进行表面活化2.5h的步骤。

75.结果:本对比例制备的铝硅合金基复合材料的界面结合不牢固,存在孔隙,分布不均匀。

76.本对比例制备的铝硅合金基复合材料的密度为2.60g/cm3、热膨胀系数为7.4

×

10-6

/℃、热导率为148w/m

·

k、刚度为140gpa。

77.对比例3

78.sic颗粒增强铝基复合材料,基体合金由以下质量百分比含量的组分构成:si 12%、cu 4.0%、ni 1.0%、mg 0.5%、mn 0.05%、zn 0.05%、ti 0.05%,余量为al,sic颗粒体积分数为20%。其中sic颗粒为粒径在13μm的微米颗粒,为不规则形状。sic颗粒均匀分布在铝合金中,无界面反应。

79.制备方法采用以下步骤:

80.(1)熔融:在熔炼炉中,按设定的合金成分重量配比加入工业纯铝、铝硅合金、铝铜合金、金属镁、铝镍合金、铝锌合金、铝锰合金、铝钛硼合金。升温至700℃,使全部金属熔化为液态,在700℃下保温10min。

81.(2)扒去熔渣,加入铝精炼剂,在680℃下保温10min后撇渣,撇渣后静置5min。

82.(3)将铸模预热至250℃,将精炼后的金属溶液浇注成基体合金铸坯,浇铸温度为710℃。

83.(4)在真空熔炼炉中,将基体合金于700℃重熔,并搅拌加入质量百分比为20%的微米级sic颗粒。

84.(5)加料结束后,降低炉温到562℃进行半固态搅拌,稳定搅拌20分钟。

85.(6)将铸模预热至250℃,将含sic的金属溶液浇注成耐高温的sic颗粒增强铝基复合材料铸坯,浇铸温度为710℃。

86.(7)对浇铸毛坯进行t6热处理。

87.本对比例制得的sic颗粒增强铝基复合材料界面孔隙较多且较大,密度为2.45g/cm3、热膨胀系数为16

×

10-6

/℃、热导率为120w/m

·

k、刚度为95gpa。

88.本发明组分配比、工艺设置合理,各组分之间共同作用,最终使制备的铝硅合金基复合材料在具备低密度的同时具备高刚度、高热导、膨胀系数可调的优良综合性能;能够适应各种工况条件,大大提高芯片封装、微波器件与模块封装、t/r组件外壳、热沉产品的可靠性、稳定性,同时还可应用于航空航天、耐热等零件,大大提高发动机输出功率、减少油耗,降低制造成本,满足装备向轻量化、集成化和大功率发展的趋势。

89.以上所述的实施例仅是对本发明的优选方式进行描述,并非对本发明的范围进行限定,在不脱离本发明设计精神的前提下,本领域普通技术人员对本发明的技术方案做出的各种变形和改进,均应落入本发明权利要求书确定的保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。