圆筒型溅射靶

1.本技术是下述申请的分案申请:

2.发明名称:圆筒型溅射靶及其制造方法

3.申请号:201880011845.7

技术领域

4.本发明涉及一种圆筒型溅射靶及其制造方法,所述圆筒型溅射靶具备金属制的圆筒型基材和陶瓷制的圆筒型靶材,所述陶瓷制的圆筒型靶材在所述圆筒型基材的外周侧以750mm以上的轴线方向的长度一体形成,特别是提出了以下技术:能够抑制在成型出长尺寸的圆筒型靶材时可能发生的弯曲或翘曲而谋求轴线方向上的靶特性的均匀化。

背景技术:

5.例如,在制造有机el、液晶显示器及触控面板等其他显示设备时,在用于形成主要由ito、izo等构成的透明导电薄膜的溅射中,磁控溅射成为主流,所述磁控溅射使用了在圆板等平板型基材上接合平板型靶材而形成的平型溅射靶,除此以外,旋转溅射也实现了实用化,所述旋转溅射是使在圆筒型基材的外周面接合有圆筒型靶材的圆筒型溅射靶绕轴线旋转而进行溅射的。

6.而且,近年来,随着显示器等的大型化,用于对其溅射薄膜的圆筒型溅射靶也处于寻求轴线方向的长度长的大型溅射靶的状况。

7.然而,就对原料粉末实施冷等静压制并且对其进行加热烧结而制作的陶瓷制的圆筒型靶材而言,如果其轴线方向的长度特别长而达到750mm以上,则由此会在制造时产生各种问题,因此圆筒型溅射靶的长尺寸化并不容易。

8.作为应对这种问题的技术,有专利文献1、2中记载的技术等。

9.在专利文献1中记载了:以提供高密度且长尺寸的陶瓷圆筒形溅射靶材为目的,在cip成型之前,由含有陶瓷原料粉末和有机添加物的浆料来制备颗粒,相对于陶瓷原料粉末的量,将有机添加物的量设为0.1~1.2质量%。

10.在专利文献2中提出了:为了使陶瓷圆筒形成型体的圆周方向的厚度均匀化,通过向具有圆柱状芯棒和圆筒状模框的成型模中填充陶瓷粉末并进行冷等静压成型的方法,使成型模以圆柱状芯棒的中心轴为中心进行旋转,同时向成型模中填充陶瓷粉末;使用在成型模的上方固定的漏斗向成型模中填充陶瓷粉末。

11.现有技术文献

12.专利文献

13.专利文献1:日本特开2013-147368号公报

14.专利文献2:日本特开2012-139842号公报

技术实现要素:

15.发明所要解决的问题

16.再者,在制造如上所述的长尺寸的圆筒型溅射靶的圆筒型靶材时,当通过冷等静压制(也称为cip)成型出圆筒型成型体时,圆筒型成型体在轴线方向上会发生翘曲成弓形的弯曲。在磨削对圆筒型成型体进行加热烧结而得到的圆筒型烧结体时,该圆筒型烧结体的外表面变得平滑,由此上述那样的弯曲在外观上几乎消失,因此这样的弯曲迄今为止都没有特别当作问题。

17.在此,以往考虑到消除该弯曲的圆筒型烧结体的磨削量,设定了圆筒型成型体、圆筒型烧结体的尺寸,使得在半径方向上圆筒型烧结体的厚度大于规定的制品厚度。

18.然而,在对厚度大的圆筒型成型体进行烧结的情况下,因厚度方向的表面侧与中心侧的温度变化过程的不同,使得厚度方向上的密度及电阻的差异变得显著。而且,烧结后,当磨削如上所述的具有弯曲的圆筒型烧结体使其弯曲消失时,在弯曲的影响表现较大的轴线方向的端部侧,磨削量增多,靠近厚度方向中心的部分暴露为表面。因此,在所制造的圆筒型靶材中,在轴线方向的端部侧和中央侧,电阻特性不同。其结果是,特别是在长尺寸的圆筒型溅射靶中,轴线方向上不均匀的电阻特性成为产生结瘤、颗粒的原因,另外还存在给所形成的膜的电阻带来差异的问题。

19.本发明以解决以往的圆筒型溅射靶的这种问题为课题,其目的在于提供一种能够抑制在成型出长尺寸的圆筒型靶材时的圆筒型成型体的弯曲而谋求轴线方向上的电阻特性的均匀化的圆筒型溅射靶及其制造方法。

20.用于解决问题的方案

21.发明人进行了深入研究,结果明确了:在冷等静压制之前向成型用模具填充原料粉末时发生原料粉末的填充不均,由于该填充不均使得在冷等静压制时压制所产生的力的作用变得不均等,这是圆筒型成型体弯曲的原因,并发现了:通过改善上述情况,能够抑制通过冷等静压制得到的圆筒型成型体的弯曲。由此,认为:可以使圆筒型烧结体的磨削量在轴线方向上变得均匀,可以在圆筒型靶材的轴线方向的端部侧和中央侧将电阻特性的变动量抑制得小。

22.在该认知下,本发明的圆筒型溅射靶具备金属制的圆筒型基材和陶瓷制的圆筒型靶材,所述陶瓷制的圆筒型靶材与所述圆筒型基材的外周侧接合,以750mm以上的轴线方向的长度一体形成,所述圆筒型靶材的外周面的体积电阻率(bulk resistivity)的轴线方向的变异系数为0.05以下。

23.在此,在本发明的圆筒型溅射靶中,优选的是,所述圆筒型靶材相对于理论密度具有99.0%以上的相对密度。

24.另外,在此,在本发明的圆筒型溅射靶中,优选的是,所述圆筒型靶材是ito、izo或igzo。

25.需要说明的是,本发明的圆筒型溅射靶可以是所述圆筒型基材和圆筒型靶材通过熔点为200℃以下的钎焊材料接合而形成的。

26.另外,本发明的圆筒型溅射靶的制造方法是制造具备金属制的圆筒型基材和陶瓷制的圆筒型靶材的圆筒型溅射靶的方法,所述陶瓷制的圆筒型靶材与所述圆筒型基材的外周侧接合,以750mm以上的轴线方向的长度一体形成,所述制造方法具有:粉末填充工序,将原料粉末填充至成型用模具内的圆筒状的成型空间;成型工序,在粉末填充工序之后,对所述成型空间内的原料粉末实施冷等静压制,成型出圆筒型成型体;以及烧结工序,在成型工

序之后,对圆筒型成型体进行加热烧结,得到圆筒型烧结体,在所述粉末填充工序中,在成型空间的上端侧的开口部,覆盖该开口部地配置筛,在从所述开口部经由筛向成型空间填充原料粉末的期间,对成型用模具施加使该成型用模具落下以碰撞设置面的上下方向的敲击振动,对于每1kg填充量的原料粉末以五次以上的频率进行所述敲击振动,同时将原料粉末填充至成型空间,在所述成型工序中,在配置有从外周侧支承成型用模具的加强构件的状态下,进行冷等静压制。

27.需要说明的是,在本发明的圆筒型溅射靶的制造方法中,可以将所述圆筒型成型体的弯曲量设为1mm以下。

28.另外,在本发明的圆筒型溅射靶的制造方法中,可以将所述圆筒型烧结体的弯曲量设为4mm以下。

29.发明效果

30.根据本发明,在制造时,能够抑制成型用模具内的原料粉末的填充不均,能够防止通过冷等静压制得到的圆筒型成型体发生弯曲。其结果是,能够沿轴线方向均匀地磨削圆筒型烧结体,能够谋求圆筒型溅射靶的轴线方向上的电阻特性的均匀化。

附图说明

31.图1是表示在制造本发明的一实施方式的圆筒型溅射靶的方法中可以使用的成型用模具的、包括中心轴线的纵剖面图。

具体实施方式

32.以下,对本发明的实施方式进行详细说明。

33.本发明的一实施方式的圆筒型溅射靶具备金属制的圆筒型基材和陶瓷制的圆筒型靶材,所述陶瓷制的圆筒型靶材经由规定的钎焊材料与圆筒型基材的外周侧接合,以750mm以上的轴线方向的长度一体形成,圆筒型靶材的外周面的体积电阻率的轴线方向的变异系数为0.05以下。

34.(组成)

35.圆筒型靶材是陶瓷制的靶材,更具体而言,例如主要由ito、izo或igzo构成。

36.在圆筒型靶材主要由ito构成的情况下,包含铟(in)、锡(sn)以及氧(o),按原子浓度(at%)比计,sn/(in sn)例如为0.02~0.40,典型的是sn/(in sn)为0.02~0.15。

37.在圆筒型靶材主要由izo构成的情况下,包含铟(in)、锌(zn)以及氧(o),按原子浓度(at%)比计,zn/(in zn)例如为0.05~0.25。

38.在圆筒型靶材主要由igzo构成的情况下,包含铟(in)、镓(ga)、锌(zn)、氧(o),例如,按原子浓度(at%)比计,0.30≤in/(in ga zn)≤0.36,0.30≤ga/(in ga zn)≤0.36,0.30≤zn/(in ga zn)≤0.36。

39.上述的陶瓷制的圆筒型靶材有时作为其他元素包含fe、al、cr、cu、ni、pb、si中的至少一种。在该情况下,这些元素的合计含量优选为100质量ppm以下。当这些含有元素过多时,担心膜特性会下降。

40.上述的zn、in等的含量可以根据目标薄膜的导电性等适当变更。

41.in、zn等的含量可以通过x射线荧光分析(xrf)来测定。

42.(轴线方向的长度)

43.圆筒型靶材具有750mm以上的轴线方向的长度,遍及其轴线方向的长度的全长一体形成。具备这样的圆筒型靶材的长尺寸的圆筒型溅射靶在近年来推进大型化的显示器上形成薄膜时存在需求,另一方面,该长尺寸的陶瓷制的圆筒型靶材在成型时容易发生弯曲,因此难以制成一体。换言之,对于轴线方向的长度小于750mm的圆筒型靶材而言,其成型时的弯曲不会变大到因烧结后的轴线方向上的研磨量的不同引起的电阻特性的变动成为问题的程度,因此无需应用本发明。

44.另一方面,当圆筒型靶材的轴线方向的长度过长时,烧结工序中的裂纹、弯曲恐怕会频发。从该观点考虑,在本发明中,圆筒型靶材例如可以以轴线方向的长度为2000mm以下的靶材为对象。

45.圆筒型靶材的轴线方向的长度是指,将轴线方向的一侧和另一侧的各自的端面的中心点彼此连结成直线状而得到的线段的长度。

46.(体积电阻率)

47.圆筒型靶材的外周面处的体积电阻率的轴线方向的变异系数为0.05以下。例如通过按照后述的制造方法制造圆筒型靶材,能够使体积电阻率的轴线方向的变异系数这样小。

48.当体积电阻率的轴线方向的变异系数大于0.05时,存在以下问题:成为产生颗粒的原因,在溅射时导致膜品质下降。

49.为了更有效地防止这种在溅射时产生颗粒,体积电阻率的轴线方向的变异系数优选为0.05以下,更优选为0.02以下。体积电阻率的轴线方向的变异系数越小越理想,因此不存在因体积电阻率的轴线方向的变异系数过小引起的不良情况,但一般为0.005以上,有时典型为0.01以上。

50.关于体积电阻率,以圆筒型靶材的外周面、就是说最初供溅射的表面(通常为在制造时的烧结后按规定量磨削外表面而得到的制品的表面)为对象,基于jis r1637中记载的四探针法测定圆筒型靶材的该外周面的体积电阻率。

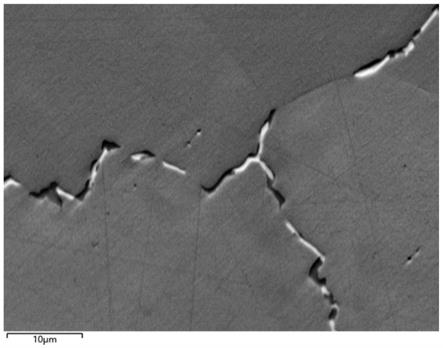

51.而且,关于体积电阻率的轴线方向的变异系数,在轴线方向上距任一方的端部10mm的位置,在周向上暂时设置1点的基准。从该1点起每隔24

°

进行测定共计15点。以15点中的、电阻最低的点为端部的基准点,将从该基准点起沿表面在轴线方向延伸的直线设为电阻的测定范围。从所述端部的基准点起,以50mm间隔测定电阻,直到距相反侧的端部10mm的位置。在从端部的基准点起顺时针每次挪动90

°

而得到的三条直线中,也进行与上述相同的测定。以如此得到的四条直线上的各标准偏差中的、值最大的标准偏差为最大标准偏差,将该最大标准偏差除以四条直线中的所有测定值的平均值,计算出体积电阻率的轴线方向的变异系数。即,体积电阻率的轴线方向的变异系数通过(四条直线的各标准偏差中的最大标准偏差)/(所有测定值的平均值)求出。

52.(相对密度)

53.圆筒型靶材的相对密度优选为99.0%以上。这是由于,在圆筒型靶材的相对密度低的情况下,认为这会成为溅射时产生电弧的原因。

54.在本发明中,“相对密度”用相对密度=(测定密度/理论密度)

×

100(%)表示。理论密度是指,根据成型体或烧结体的各构成元素中除氧以外的元素的氧化物的理论密度计

算出的密度值。例如,若为izo靶,则将作为各构成元素的铟、锌、氧中除氧以外的铟、锌的氧化物即氧化铟(in2o3)和氧化锌(zno)用于理论密度的计算。在此,由烧结体中的铟和锌的元素分析值(at%或质量%)换算成氧化铟(in2o3)和氧化锌(zno)的质量比。例如,对于换算的结果,在氧化铟为90质量%、氧化锌为10质量%的izo靶的情况下,理论密度以{in2o3的密度(g/cm3)

×

90 zno的密度(g/cm3)

×

10}/100(g/cm3)计算。in2o3的密度以7.18g/cm3计算,zno的密度以5.67g/cm3计算,理论密度计算为7.028(g/cm3)。另一方面,测定密度是指,重量除以体积而得到的值。在烧结体的情况下,通过阿基米德法求出体积,再算出测定密度。

55.需要说明的是,该相对密度是以将圆筒型靶材假定为所含金属元素的氧化物的混合时的该理论密度为基准的相对密度,作为对象的圆筒型靶材的密度的真实值倾向于比上述的理论密度高,因此在此所说的相对密度可能有时还会超过100%。

56.(晶体粒径)

57.圆筒型靶材的平均晶体粒径优选为5μm以下。在平均晶体粒径超过5μm的情况下,担心这会成为颗粒的产生源。因此,圆筒型靶材的平均晶体粒径更进一步优选为3μm以下。晶体粒径根据sem照片并使用编码法(code method)求出。关于测定部位,以在轴线方向的中心沿圆周方向每隔90

°

采集的四处样品为对象,可以使用在拍摄这些样品而得到的各sem照片中为了测定而引出的线段上的所有粒子数和线段长度来计算出平均晶体粒径。

58.(钎焊材料)

59.本发明的圆筒型溅射靶是在金属制的圆筒型基材的外周侧接合有上述的圆筒型靶材而形成的。

60.在此,介于圆筒型基材与圆筒型靶材之间并将它们接合的钎焊材料可以采用熔点为200℃以下的钎焊材料。作为这样的钎焊材料,只要是能够用于接合圆筒型基材和圆筒型靶材的钎焊材料,就没有特别限定,具体而言,可列举出in金属、in-sn金属或在in中添加有微量的金属成分的in合金金属等。

61.(制造方法)

62.上述的具备圆筒型靶材和圆筒型基材的圆筒型溅射靶例如可以如下制造。

63.首先,根据所制作的圆筒型靶材的材质,准备将规定的原料粉末混合而成的粉末,进行粉末填充工序:将该原料粉末填充至成型用模具内的圆筒状的成型空间。

64.作为成型用模具,可以使用公知的模具,例如可以是图1中以纵剖面图例示的模具。

65.在该粉末填充工序中,将成型用模具1如图所示垂直立起,在此状态下将原料粉末从成型空间2的上端侧投入至成型空间2,在向成型空间2填充该原料粉末的期间,施加上下方向的敲击振动,即,将成型用模具1向上方侧抬起并且使其落下,每次都使成型用模具1碰撞其设置面。

66.根据这种情况,随着该敲击振动,从下方侧填充至成型空间2的原料粉末在成型空间2的圆周方向均等层叠,因此原料粉末在成型空间2的圆周方向和长尺寸方向以均匀的量填充。

67.特别是,在此,在向成型空间2填充1kg原料粉末的期间,以五次以上的频率碰撞设置面,来进行上下方向的敲击振动。在该频率不足五次的情况下,在通过敲击振动使原料粉末在圆周方向均匀化之前,在长尺寸方向堆积,无法实现原料粉末的均匀填充。因此,对于

每1kg填充量的原料粉末,上下方向的敲击振动中碰撞设置面的频率设为五次以上,优选设为十次以上。但是,即使该频率过高,也无法达到此程度以上的填充的均匀化,因此该频率可以设为二十次以下。

68.而且,在此,例如通过使用配置成覆盖成型空间2的上端侧的整个开口部的筛(未图示),要投入到成型空间2的原料粉末的流动在该筛处暂时停止,之后原料粉末从整个筛均等地投入,因此能够使原料粉末以均匀的量填充至成型空间2。该筛的网孔可以设为原料粉末能够通过的大小,例如相对于原料粉末的平均粒径为2~10倍的大小。

69.接着,进行成型工序:将成型空间2内填充有原料粉末的成型用模具1配置在未图示的cip装置内,对成型空间2内的原料粉末实施冷等静压制。此时的加压力例如可以设为100mpa~200mpa。

70.由此,成型空间2内的原料粉末从其周围被压缩加压,能够得到圆筒型成型体。

71.在此,在粉末填充工序中,如上所述,原料粉末在成型空间2的圆周方向和长尺寸方向以均匀的量填充,会抑制填充不均,因此冷等静压制的加压力沿圆周方向和长尺寸方向均等地作用。其结果是,会防止圆筒型成型体发生弯曲。

72.在成型工序中,如图1所示,配置从外周侧支承成型用模具1的加强构件3进行冷等静压制。由此,即使在制作轴线方向的长度长的圆筒型靶材的情况下,也可通过加强构件3来防止冷等静压制时的成型用模具1的不期望的弯曲,因此能够更有效地抑制通过上述操作得到的圆筒型成型体发生弯曲。

73.加强构件3只要是从外周侧支承成型用模具1,以带来对抗冷等静压制时的成型用模具1的弯曲的加强的构件即可,对其形状没有特别限定,例如,可以是在成型用模具1的外筒5的周围彼此以规定的间隔配置多根的杆状构件。

74.如此在成型工序中对原料粉末实施冷等静压制而得到的圆筒型成型体优选其弯曲量为1mm以下。在圆筒型成型体的弯曲量超过1mm的情况下,在后述的烧结后的磨削中,为了使弯曲消失,不得不在轴线方向上大幅变更磨削量,因此担心圆筒型靶材的外周面的体积电阻率在轴线方向上变得不均匀。因此,圆筒型成型体的弯曲量更进一步优选为0.5mm以下。

75.该圆筒型成型体的弯曲量使用直尺(straight edge)和测隙规(feeler gauge)进行测定。关于后述的圆筒型烧结体的弯曲量也是同样的。

76.在成型工序之后,进行烧结工序:将根据需要通过车床加工等调整了尺寸的圆筒型成型体竖立放在设置面上,即按照中心轴线与设置面垂直的方向配置,在此状态下,例如在1300℃~1600℃的温度下进行20小时~200小时的加热烧结,得到圆筒型烧结体。

77.经过烧结工序中的加热烧结,由于炉的加热状态所引起的烧结顺序的差异、收缩行为的差异等,通常圆筒型烧结体的弯曲量大于圆筒型成型体的弯曲量。在该制造方法中,由于如上所述防止了原料粉末的填充不均、冷等静压制时的成型用模具1的弯曲,因此能够减小圆筒型烧结体的弯曲量。具体而言,圆筒型烧结体的弯曲量优选为4mm以下。当圆筒型烧结体的弯曲量超过4mm时,在磨削圆筒型烧结体的外表面时,有时需要使磨削量在轴线方向上大不相同,由此,恐怕会导致圆筒型靶材的外周面的体积电阻率的轴线方向的变动量的增大。

78.之后,通过机械磨削或化学磨削等公知的方法磨削圆筒型烧结体的外表面,制作

圆筒型靶材。该磨削优选在圆筒型烧结体的厚度方向,以弯曲量为零的面为基准,再磨削0.1mm以上。

79.将如此得到的圆筒型靶材配置在金属制的圆筒型基材的外周侧,使如上所述的熔点为200℃以下的钎焊材料等以熔融状态流入圆筒型靶材与圆筒型基材之间,通过冷却使其固化,利用该钎焊材料将圆筒型靶材与圆筒型基材相互接合。

80.由此,能够制造圆筒型溅射靶。

81.实施例

82.接着,试制本发明的溅射靶,确认了其性能,以下进行说明。但是,这里的说明只是为了例示,并非意图限定于此。

83.将氧化铟粉和氧化锡以重量比为90:10的比例混合而成的原料粉末填充至成型用模具的成型空间,对其实施30分钟的150mpa的加压力下的冷等静压制,得到圆筒型成型体。将该圆筒型成型体在炉内加热至1500℃的温度,将其保持50小时以进行烧结,之后降温。对由此得到的圆筒型烧结体,通过机械加工以弯曲量为零的面为基准再磨削0.1mm,制作出具有表1所示的轴线方向的长度的实施例1~4和比较例1~5的圆筒型靶材。

84.[表1]

[0085][0086]

在实施例1中,在粉末填充时,使用了原料粉末的平均粒径的2~10倍的网孔的筛进行原料粉末的填充,对于每1kg填充量进行十次敲击振动,并且在成型时使用如图1所示的多根杆状加强构件进行了成型用模具的加强。在实施例2~4中,分别如表1所示改变圆筒型靶材的轴线方向的长度,除此以外与实施例1同样地制作。

[0087]

在比较例1中,没有使用筛进行原料填充,除此以外与实施例1同样地制作。在比较

例2中,没有进行敲击振动,除此以外与实施例2同样地制作。在比较例3中,没有进行cip时的加强,除此以外与实施例3同样地制作。

[0088]

在比较例4中,敲击振动不足五次,除此以外与实施例4同样地制作。在比较例5中,在使用筛进行的原料填充中,使用了网孔大于原料粉末的平均粒径的10倍的筛,除此以外与实施例1同样地制作。

[0089]

需要说明的是,在表1中,筛的网孔的“〇”是指,网孔为原料粉末的平均粒径的10倍以下,

“△”

是指,网孔大于原料粉末的平均粒径的10倍,

“×”

是指,没有使用筛。另外,敲击次数的“〇”是指,对于每1kg填充量进行五次以上的敲击振动,

“△”

是指,对于每1kg填充量进行不足五次的敲击振动,

“×”

是指,没有进行敲击振动。另外,cip时的加强的“〇”是指,使用了加强构件,

“×”

是指,没有使用加强构件。

[0090]

对于筛的网孔大小与原料粉末的平均粒径的比率,各例子中原料粉末的平均粒径有时也稍有不同,故不严格要求,但基本上是,在表1的“〇”的情况下,使用网孔为平均粒径的2~5倍、5~8倍以及8~10倍左右的三种筛,在

“△”

的情况下,使用网孔为平均粒径的11~15倍左右的一种筛。

[0091]

关于上述的实施例1~4和比较例1~5,通过上述方法测定了圆筒型成型体和圆筒型烧结体各自的弯曲量,结果如表1所示。

[0092]

在比较例1~5中,与实施例1~4相比,烧结体的弯曲变大。特别是关于比较例4,在敲击次数为两次、四次时,无法有效抑制烧结体的弯曲。另外,关于比较例5,在使用网孔过大的筛时,烧结体的弯曲的抑制不充分。

[0093]

另外,关于实施例1~4和比较例1~5的各圆筒型靶材,使用nps公司制的电阻率测定器(型号:σ5 )测定外周面的体积电阻率,求出该体积电阻率的轴线方向的变异系数。其结果也示于表1。

[0094]

经由钎焊材料使实施例1~4和比较例1~5的圆筒型靶材与圆筒型基材的外周侧接合,使用其在投入电力4.0kw/m、ar气流量:20sccm、溅射时间24小时的条件下进行溅射。其结果是,在以实施例1的颗粒数为基准、将实施例1的颗粒数设为100时,实施例2~4的颗粒数为150以下,比较例的颗粒数为500~900。

[0095]

需要说明的是,关于izo和igzo的圆筒型靶材,也与上述情形实质上同样地试制并进行了试验,其结果是,得到了几乎同样的结果,由此可知:根据本发明,ito、izo以及igzo中的任一种圆筒型靶材均能够抑制成型体、烧结体的弯曲,能够实现轴线方向的电阻特性的均匀化。

[0096]

附图标记说明

[0097]

1:成型用模具;2:成型空间;3:加强构件。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。