1.本发明涉及钢水的生产方法,特别涉及一种提高钢水洁净度的方法,具体而言,涉及通过对钢水进行镁/钙复合处理提高钢水洁净度的方法,属于钢的冶炼及连续铸造技术领域。

背景技术:

2.随着钢铁材料在各种服役条件要求高的环境下的广泛使用,对材料的各种性能要求越来越高,除材料本身成分的设计外,主要通过控制钢中的氧含量和硫化物的形态来提升产品的性能。

3.对材料疲劳性能和加工性能很高的汽车用钢,既要求减少夹杂物数量,又要求硫化物基本球化。为了提高钢水洁净度和减少长条状硫化锰,通常采用boflfrh冶炼工艺,lf脱硫至≤0.003%,成品钢水中的t.o基本控制在1530ppm。为了降低t.o含量,主要采用转炉低温、高碳出钢降低钢水中的自由氧,这种方法通常因为钢水温度低需在lf炉加热,增加了成本和钢水氮含量;另一种方法是在精炼造高碱度高还原性的精炼渣,强化钢水与渣的界面反应等降低钢水总氧含量,这种方法主要缺点在于成本高,效率低。

4.申请公布号为cn110205443a的中国专利申请公开了一种低碳含硅铝镇静钢超低氧冶炼方法,通过控制合金类型和加入时机,抑制al2o3向钙铝酸盐的转变,借助rh真空去除al2o3系夹杂,控制t.o在8ppm以内。

5.申请公布号为cn110079724a的中国专利申请公开了一种超低氧中低碳钢冶炼方法,控制合金加入时机和炉渣碱度,rh工序真空去除夹杂,控制t.o在8ppm以内。

6.申请公布号为103937926a的中国专利申请公开了一种超低碳钢超低氧含量钢液的生成方法,通过出钢挡渣、加石灰和萤石调渣、rh控制最高真空度和循环时间、脱碳后脱氧同时撒脱氧剂对钢包顶渣脱氧,钢水中t.o含量可控制在15ppm以下。

技术实现要素:

7.本发明的目的是提供一种提高钢水洁净度的方法,主要解决现有钢水中夹杂物数量多、夹杂物尺寸大的技术问题;本发明方法有效的减少夹杂物数量,减小夹杂物尺寸,提高钢水的洁净度,对钢水中硫化物进行球化,减少热轧后硫化物拉长,提高钢板的连续性能和改善其力学性能。

8.本发明的技术思路是,通过对经渣改性的钢水中添加适量不同配比的mg和ca,利用mg/ca对钢水中的al2o3、sio2等复合夹杂物进行液化去除,形成的含mg微粒子对钢水中硫化物进行球化和变性等双重作用,提高钢水的洁净度,改善钢板的力学性能。

9.本发明采用的技术方案是,一种提高钢水洁净度的方法,包括以下步骤:

10.1)通过转炉熔炼得到符合化学成分要求的钢水,控制转炉出钢钢水中s的重量百分含量≤0.01%;

11.2)将钢包中的钢水运至lf精炼炉进行进行钢包渣改性、钢水温度调控和合金成分

调控,根据转炉下渣量加入生石灰和改质剂对钢包渣进行改性,控制精炼炉精炼渣的二元碱度r(w(cao)/w(sio2))为6~10,精炼炉精炼渣中w(cao)/w(al2o3)为1.4~1.9;将钢水中除mg、ca以外的化学成分调控至钢种的设计成分;向钢包内钢水中吹入氩气对钢水进行吹氩处理,钢包底吹氩气流量为200~1000l/min,底吹氩气时间为2~3min;停止向钢包内钢水中吹入氩气,向钢包内钢水中喂入钙线对钢包内钢水进行钙处理,控制钢水中ca的重量百分含量为0.001~0.003%;再次向钢包内钢水中吹入氩气对钢水进行吹氩处理,钢包底吹氩气时间为5~7min,钢包底吹氩气流量为200~1000l/min;

12.3)将钢包内钢水运至rh精炼炉进行精炼处理,根据钢水中ca的重量百分含量向钢包内钢水中喂入mg-al合金线对钢水进行mg处理,控制钢水中mg的重量百分含量为ca的0.2~0.8倍;向喂完mg-al合金线后的钢包内钢水中吹入氩气,钢包底吹氩气时间为2~3min,钢包底吹氩气流量为200~1000l/min,得到成品钢水。

13.进一步,步骤2)中,对钢包渣按照转炉下渣量对进行改性,对钢包渣改性和成分调整后再对钢水进行钙处理,提高了钙线的收得率,同时提高钙处理的效果。

14.步骤2)中,所述钙线化学成分的重量百分比为:ca≥99%,余量为fe及不可避免的杂质。

15.步骤3)中,所述mg-al合金线化学成分的重量百分比为:mg:8~15%,al:30~50%,余量为fe及不可避免的杂质;向钢水中喂入mg-al合金线的速度为1.5~4.0m/s,效果佳。

16.本发明方法生产的钢水中内生夹杂物最大尺寸为11~25μm,夹杂物平均尺寸为1.5~2.3μm。

17.本发明方法生产的钢水浇铸成连铸板坯,连铸板坯经热连轧后得到的热轧钢板的极限疲劳强度增加15~25mpa。

18.本发明工艺控制参数确定的理由如下:

19.1、转炉出钢钢水中s的重量百分含量的设定

20.转炉出钢钢水中s的重量百分含量控制在≤0.01%,主要是因为对洁净度有严格要求的钢种中,s含量通常≤0.006%,控制转炉出钢钢水中s含量减少lf炉的脱硫率,减少脱硫时间,减少钢水的增氮;脱硫产生的cas虽然细小,但不容易上浮,不利于钢水的洁净度。

21.2、向钢水中喂入mg-al合金线的速度的设定

22.喂线速度小于1.5m/s,镁线因为熔点和沸点低,铝镁线不能快速插入钢水,在接近钢水时容易气化,镁收得率低且不稳定;而镁属于活泼金属,喂线速度大于4m/s,镁与钢渣和钢水中o、n等元素反应激烈,容易引起钢水翻腾和喷溅,导致钢水二次氧化,本发明限定喂铝镁线速度为1.5~4.0m/s。

23.3、向钢水中喂完mg-al合金线后,向钢包内钢水底吹氩气时间的设定

24.铝镁线喂入后,钢包底吹氩时间为2~3min,与传统喂钙线后要求钢包底吹氩时间5~8min不同。喂铝镁线吹氩时间设置为2~3min主要是为了镁在钢包中成分均匀;吹氩时间小于3min是mg是极易活泼的元素,吹氩时不可避免的使钢水裸露,发生氧化,造成mg含量控制不准。

25.4、控制钢水中mg与ca的重量百分含量的设定

26.对于钢水w[c]≤0.2%的钢种,经钢水脱氧和渣改性后钢水中t.o约为15~30ppm,因满足钢水中夹杂物基本液化的钙含量设计为0.001~0.003%,避免钙含量大于0.003%生成大量cas在连铸堵水口;设计钙含量小于0.001%,al2o3夹杂物变性不完全,达不到钙处理提高钢水洁净度的效果。当钢水中有钙存在时,镁含量仅为2ppm以上及可液化夹杂物,钙处理产生的固态ca2、ca6被液化,进一步提高钢水洁净度,同时产生的镁微粒子在凝固过程中作为mns的核心,避免热轧后长条状mns的产生;但随着镁含量的增加,产生的尖晶石逐渐增多,增加了连铸堵水口的风险。因此,设计镁含量为钙含量的0.2~0.8倍。

[0027]

本发明相比现有技术具有如下积极效果:1、转炉控制硫含量,减少lf炉的脱硫率,减少喂钙后生成大量的cas,弱化板坯的晶界。2、本发明采用的mg-ca复合处理,可以在ca和mg含量很低,分别为0.001%和0.0002%时,就可以生成小尺寸的镁铝尖晶石,减少ca2、ca6等钙铝酸盐的生成,起到减小夹杂物尺寸,提高钢水洁净度的作用。3、本发明在lf炉先进行钢水钙处理,对钢水中夹杂物液化后吹氩,提前去除大部分夹杂物,可明显减少rh精炼是的镁加入量。4、本发明采用镁钙复合处理工艺,可明显的减少夹杂物数量,比常规lf rh双精炼工艺的夹杂物数量减少约46%,平均尺寸降低32%以上。5、本发明方法生产的汽车车轮钢钢水,钢水浇铸成连铸板坯,连铸板坯经热连轧后得到的热轧钢板,热轧汽车车轮钢板的极限疲劳性能可提高15~25mpa。

具体实施方式

[0028]

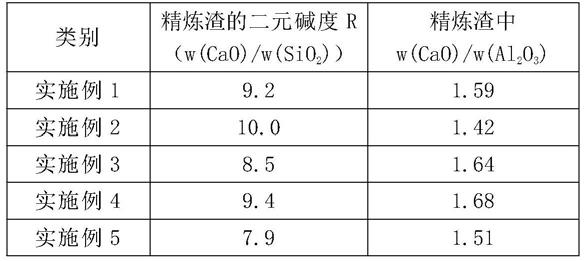

下面结合实施例1~5对本发明做进一步说明,如表1~6所示。

[0029]

本发明实施例用于盛装钢水的钢水包容量为250吨,生产钢种为b500cl。采用本发明工艺生产5炉钢水,生产工艺路径为:转炉 lf精炼 rh精炼,lf处理好后喂入钙线,rh处理好后喂入mg-al合金线;常规工艺路径为:转炉 lf精炼 rh精炼,rh处理好后喂入钙线。

[0030]

实施例钢的化学成分重量百分比为:c:0.05~0.10%,si:0.05~0.50%,mn:1.30~1.60%,s≤0.010%,p≤0.02%,ti:0.015~0.03%,nb:0.015~0.03%,mg:0.0005~0.0015%,ca:0.001~0.003%,al:0.02~0.04%,n≤0.006%,余量为fe和其它合金及不可避免的杂质。

[0031]

通过转炉熔炼,控制转炉出钢钢水中c的重量百分含量≤0.10%,s的重量百分含量≤0.01%,转炉出钢钢水的化学成分如表1所示。

[0032]

表1 本发明实施例转炉出钢钢水的化学成分,单位:重量百分比。

[0033]

元素csimnps实施例10.0370.0050.0500.0120.008实施例20.0430.0170.0590.0090.002实施例30.0440.0050.0840.0130.007实施例40.0450.0050.0580.0120.009实施例50.0410.0080.0670.0110.009

[0034]

将钢水运至lf精炼炉,加入生石灰和改质剂调节钢包渣成分,控制渣中二元碱度和w(cao)/w(al2o3);向钢水中加入al合金块对钢水进行脱氧,接着向钢水中加入中加入mn合金、nb合金和ti合金,调节后的钢水成分,对钢水进行底吹氩,吹氩时间大于8min,钢包底吹氩气流量为200~1000l/min;向钢包内钢水中喂入钙线对钢包内钢水进行钙处理,钙线

实施例324.71.645.32

×

104实施例418.41.986.99

×

104实施例515.21.754.99

×

104[0047]

本发明实施例rh精炼炉处理后钢水中氧含量远低于现有常规工艺;钢水浇铸成的连铸板坯的夹杂物面积、内生夹杂物最大尺寸和夹杂物平均尺寸均比常规工艺低,本发明方法提高了钢水洁净度。

[0048]

将本发明方法生产的钢水浇铸成连铸板坯经热连轧后得到的热轧钢板,热轧钢板的极限疲劳强度参数见表6。

[0049]

表6 本发明实施例热轧钢板的极限疲劳强度参数

[0050]

类别极限疲劳强度/mpa本发明400~430实施例1430实施例2400实施例3410实施例4420实施例5410

[0051]

除上述实施例外,本发明还可以有其他实施方式。凡采用等同替换或等效变换形成的技术方案,均落在本发明要求的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。