1.本发明属于功能材料领域。特别涉及一种金属锰或锰合金催化剂结构及制造方法。

背景技术:

2.作为催化剂的金属锰及锰合金,以及金属锰及锰合金的氧化物在材料、化工及能源领域有着广泛应用。目前这类催化剂通常采用粉体,或者采用粘接剂将粉体附着在基体材料的表面。催化反应在催化剂的表面进行,因此,催化剂表面与反应物的接触面积越大,催化反应的效果就越好。采用粉体催化剂,催化剂粉体之间的堆积,将大幅度减小催化剂表面进行催化反应的有效面积。这种粉体的催化剂通过粘接剂附着在基体材料的表面用作电极材料的电催化剂时,还增加了电阻,降低电极性能。

技术实现要素:

3.为解决现有技术的不足,本发明提出了一种金属锰或锰合金催化剂,所述催化剂是多孔结构,该多孔结构的孔壁为金属锰或者锰合金,或者是金属锰与氧化锰的混合物,或者是锰合金与锰合金氧化物的混合物。

4.更进一步的是,所述催化剂的孔壁表面,还存在纳米结构的微凸起。

5.所述催化剂的孔壁表面包覆氧化锰或者是锰合金氧化物。

6.为了解决现有技术的问题,本发明还提出一种金属锰或锰合金催化剂的制造方法,包括如下步骤:采用电镀方法制造:将导电基片作为阴极,金属锰或锰合金或者钌钛网或者镀铂钛网或者钛网作为阳极,放入电解槽中;阴极和阳极分别与电源的负极和正极连接;控制电流密度,在导电基片的表面电镀出多孔结构的金属锰或者锰合金、或者是金属锰与氧化锰的混合物、或者是锰合金与锰合金氧化物的混合物;将电镀制备的多孔结构的金属锰或者锰合金在有氧环境中表面氧化,在其多孔结构的孔壁表面形成氧化锰,或者锰合金氧化物。

7.更进一步的是:所述电镀的镀液中添加有锰盐及铵盐。

8.制备锰合金催化剂的镀液中还添加有形成锰合金的合金元素的盐。

9.所述电镀的镀液中锰盐的浓度在0.08-1m的范围,铵盐的浓度在0.15-2m的范围。

10.所述电镀的镀液中还可以加入0.001-0.015m的na2sno3或者seo2。

11.所述电流密度范围为100-2000ma/cm2。

12.所述电镀过程中采用旋转导电基片的方式,或者采用搅拌装置搅拌镀液的方式。

13.本发明提出了一种金属锰及锰合金催化剂的多孔结构及其制造方法。该方法制造过程简单,生产效率高,可大幅度提高催化剂的有效反应面积。尤其用作电极材料的电催化

剂,可显著降低电阻,提高电极性能。

附图说明

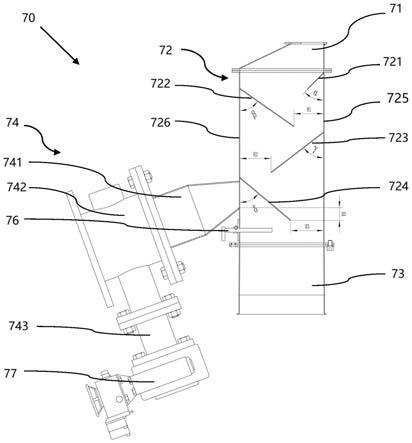

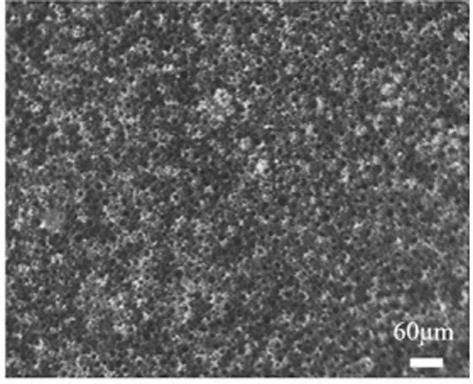

14.图1 是旋转电镀装置结构示意图;图2 是电镀多孔结构金属锰催化剂的sem照片。a)低倍照片;b)高倍照片;图3 是搅拌电镀装置结构示意图;图4 是溶液中加入na2sno3,电流密度为1000ma/cm2电镀多孔结构金属锰催化剂的立体显微镜照片;图5 是溶液中加入na2sno3,电流密度为100ma/cm2,电镀多孔结构金属锰催化剂的立体显微镜照片;图6 是溶液中加入seo2,电流密度为1250ma/cm2,电镀多孔结构金属锰-钴合合金催化剂的sem照片,其中a) 、b)、c)呈现不同放大倍下所述催化剂的多孔结构;图7 是溶液中加入seo2,电流密度为1500ma/cm2,电镀多孔结构金属锰-钴合合金催化剂的sem照片,其中a) 、b)、c)呈现不同放大倍下所述催化剂的多孔结构。

15.附图标注说明:1、阴极2、阳极3、镀液4、镀槽5、导线6、电源7、电极旋转装置8、搅拌装置

具体实施方式

下面,结合各附图所示之优选实施例进一步阐述本发明。

16.实施例一:以金属铜片为阴极1,金属钛板为阳极2,采用图1的旋转电镀装置电镀多孔结构金属锰催化剂(图1)。镀液中的锰盐采用硫酸锰,浓度0.18m。镀液中的铵盐采用硫酸铵,浓度在0.9m。镀液中加入0.001m的 seo2。溶液ph值为7.1,温度18℃。

17.将金属铜片表面的污物、油及氧化物去除后,与电极旋转装置7相连。连接电源6。启动电极旋转装置7,之后启动电源6,控制阴极表面的电流为500ma/cm2,电镀75秒后取出,在铜片表面制备出多孔结构金属锰催化剂(图2a),图2b可以看到孔壁的纳米凸起结构。孔壁为金属锰内部存在少量氧化锰纳米粒子,孔壁表面包裹有一层在空气中形成的氧化锰。

18.采用电化学工作站,在温度25℃、0.1m浓度koh溶液中,采用三电极测试系统,参比电极为hg/hgo电极,辅助电极为钌钛网,工作电极为电镀制备的表观面积为1cm2的多孔结构金属锰-钴合金催化剂,在0.926-1.026v的电位范围内测试了循环伏安曲线,计算得到本实施例制备的多孔结构金属锰-钴合金催化剂的电容。将此电容值除以理想光滑氧化物表面的电容值,得到本实施例电镀制备的多孔结构金属锰-钴合金催化剂的真实表面积为563cm2。

19.实施例二:以金属锰片为阳极2,金属铜片为阴极1,采用图3的搅拌电镀装置电镀多孔结构金属锰催化剂。镀液中的锰盐采用硫酸锰,浓度0.25m。镀液中的铵盐采用氯化铵,浓度在1.2m。镀液中加入0.001m的 na2sno3。溶液ph值为6.8,温度20℃。

20.采用图3的搅拌电镀装置。将金属铜片表面的污物、油及氧化物去除后,放入图3的电解槽4中作为阴极1,金属锰片为阳极2,连接电源6。启动搅拌装置8搅拌镀液3,启动电源6,控制阴极表面的电流为1000ma/cm2,电镀300秒后取出,在铜片表面制备出多孔结构金属锰催化剂(图4)。将电镀多孔结构金属锰催化剂放在150℃的热处理炉内加热30分钟,在电镀多孔结构金属锰的孔壁表面生成一层氧化锰。

21.实施例三:以金属铜片为阴极1,金属锰片为阳极2,采用图3的搅拌电镀装置电镀多孔结构金属锰催化剂。镀液中的锰盐采用氯化锰,浓度0.6m。镀液中的铵盐采用氯化铵,浓度在1.5m。镀液中加入0.002m的 seo2。溶液ph值为7.5,温度22℃。将金属铜片表面的污物、油及氧化物去除后,放入图3的电解槽4中,连接电源6。启动搅拌装置8搅拌镀液3,启动电源6,控制阴极表面的电流为100ma/cm2,电镀150秒后取出,在铜片表面制备出多孔结构金属锰催化剂(图5)。孔壁为金属锰,孔壁表面包裹有一层在空气中形成的氧化锰。

22.实施例四:以金属铜片为阴极1,金属锰片为阳极,采用图1的旋转电镀装置电镀多孔结构锰-钴合金催化剂。镀液中的锰盐采用硫酸锰,浓度0.2m。镀液中的钴盐采用硫酸钴,浓度0.01m。镀液中的铵盐采用硫酸铵,浓度2m。镀液中加入0.001m的seo2。溶液ph值为7.0,温度25℃。

23.将金属铜片表面的污物、油及氧化物去除后,放入图1的电解槽4中与电极旋转装置7相连,连接电源6。启动电极旋转装置7之后,启动电源6,控制阴极表面的电流为1250ma/cm2,电镀80秒后取出,在铜片表面制备出钴含量10%wt的多孔结构金属锰-钴合金催化剂(图6)。多孔结构金属锰-钴合金催化剂从镀液中取出后暴露在空气中后,在孔壁表面形成一层锰-钴合金氧化物。

24.采用电化学工作站,在温度25℃、0.1m浓度koh溶液中,采用三电极测试系统,参比电极为hg/hgo电极,辅助电极为钌钛网,工作电极为电镀制备的表观面积为1cm2的多孔结构金属锰-钴合金催化剂,在0.926-1.026v的电位范围内测试了循环伏安曲线,计算得到本实施例制备的多孔结构金属锰-钴合金催化剂的电容。将此电容值除以理想光滑氧化物表面的电容值,得到本实施例电镀制备的多孔结构金属锰-钴合金催化剂的真实表面积为1305cm2。

25.实施例五:以金属铜片为阴极1,金属锰片为阳极,采用图1的旋转电镀装置,电镀多孔结构锰-钴合金催化剂。镀液中的锰盐采用硫酸锰,浓度0.2m。镀液中的钴盐采用硫酸钴,浓度0.002m。镀液中的铵盐采用硫酸铵,浓度1.8m。镀液中加入0.001m的seo2。溶液ph值为7.3,温度25℃。

26.将金属铜片表面的污物、油及氧化物去除后,放入图1的电解槽4中与电极旋转装置7相连,连接电源6。启动电极旋转装置7之后,启动电源6,控制阴极表面的电流为1500ma/cm2,电镀80秒后取出,在铜片表面制备出钴含量2%wt的多孔结构金属锰-钴合金催化剂(图7)。在孔壁的锰合金中存在少量锰-钴合金氧化物纳米粒子。

27.采用电化学工作站,在温度25℃、0.1m浓度koh溶液中,采用三电极测试系统,参比电极为hg/hgo电极,辅助电极为钌钛网,工作电极为电镀制备的表观面积为1cm2的多孔结

构金属锰-钴合金催化剂,在0.926-1.026v的电位范围内测试了循环伏安曲线,计算得到本实施例制备的多孔结构金属锰-钴合金催化剂的电容。将此电容值除以理想光滑氧化物表面的电容值,得到本实施例电镀制备的多孔结构金属锰-钴合金催化剂的真实表面积为502cm2。

28.在本实施例中,还可以用金属钛片作为阴极1,采用相同的电镀工艺,在钛片表面制备的钴含量2%wt的多孔结构金属锰-钴合金催化剂,制备得的该催化剂可以与基体钛片分离。

29.上述的对实施例的描述是为了便于该技术领域的普通技术人员能理解和使用本发明。熟悉本领域技术的人员显然可以容易地对这些实施例做出各种修改,并把在此说明的一般原理应用到其他实施例中而不必经过创造性的劳动。 因此,本发明不限于上述实施例,本领域技术人员根据本发明的揭示,不脱离本发明范畴所做的改进和修改都应该在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。