1.本技术涉及复合材料制备领域,特别涉及一种浸渍液、浸渍液制备方法及蜂窝材料。

背景技术:

2.蜂窝材料由于密度小、承力效果好等优点,使其广泛应用于各领域制件的制备。蜂窝材料主要通过浸渍法进行制备。但现有浸渍法所采用的浸渍液通常含有高分子树脂材料,使得所制得的蜂窝材料增重比例过大。

技术实现要素:

3.本技术的主要目的是提供一种浸渍液、浸渍液制备方法及蜂窝材料,旨在解决利用现有技术中的浸渍液所制备的蜂窝材料增重比例过大的技术问题。

4.为实现上述目的,本技术提出了一种浸渍液,包括以下质量份组分:

5.0.5-1.5份氧化石墨烯和100份水。

6.作为本技术的一些可实施方式,所述浸渍液,还包括以下质量份组分:

7.0.1-1份改性石墨烯;

8.所述改性石墨烯包括:将石墨烯通过浓硫酸和浓硝酸改性所获得的改性石墨烯。

9.作为本技术的一些可实施方式,所述浸渍液,还包括以下质量份组分:

10.0.1-1份纳米铁粉。

11.此外,为实现上述目的,本技术还提供一种上所述浸渍液的制备方法,包括以下步骤:

12.将氧化石墨烯溶于水中,获得氧化石墨烯溶液;

13.将改性石墨烯和微纳米铁粉溶于氧化石墨烯溶液中,获得浸渍液。

14.作为本技术的一些可实施方式,在所述将石墨烯和微纳米铁粉溶于氧化石墨烯溶液中,获得浸渍液的步骤之前,还包括:

15.将浓硫酸和浓硝酸混合,获得混合溶液;

16.将石墨烯加至所述混合溶液中进行氧化后,将沉淀物烘干,获得改性石墨烯。

17.作为本技术的一些可实施方式,所述将浓硫酸和浓硝酸混合,获得混合溶液的步骤,包括:

18.将所述浓硫酸和所述浓硝酸按照体积比3-5:1混合,获得混合溶液。

19.作为本技术的一些可实施方式,所述将石墨烯加至所述混合溶液中进行氧化后,将沉淀物烘干,获得改性石墨烯的步骤,包括:

20.将石墨烯加至所述混合溶液中进行氧化60-240min后,将沉淀物烘干,获得改性石墨烯。

21.作为本技术的一些可实施方式,所述将氧化石墨烯溶于水中,获得氧化石墨烯溶液的步骤,包括:

22.将氧化石墨烯加至水中,超声分散60-120min,获得氧化石墨烯溶液。

23.作为本技术的一些可实施方式,所述将改性石墨烯和微纳米铁粉溶于氧化石墨烯溶液中,获得浸渍液的步骤,包括:

24.将所述改性石墨烯和所述微纳米铁粉加至所述氧化石墨烯溶液中,超声分散,获得浸渍液。

25.作为本技术的一些可实施方式,所述超声分散的时间为60-120min。

26.此外,为实现上述目的,本技术还提供一种蜂窝材料,采用浸渍法制得;

27.所述浸渍法所用的浸渍液如权利要求1-4任一项所述。

28.作为本技术的一些可实施方式,所述蜂窝材料的增重比例包括:9-25%。

29.作为本技术的一些可实施方式,所述蜂窝材料在电磁波损耗带宽为 2-18ghz时,平均电磁波传输损耗为-8.85db

‑‑

12.73db。

30.相较于现有技术中的浸渍液,为避免使用密度大的高分子树脂材料所造成的浸渍后的蜂窝材料增重比例过大,本技术所述浸渍液不含有高分子树脂材料,而是以氧化石墨烯替换树脂作为基质材料,所述氧化石墨烯中碳原子形成的六边形结构具有亲油性,而其上的氧原子和氢原子组成的含氧官能团具有亲水性,因此氧化石墨烯表现出亲水和亲油的双亲性,能够代替高分子树脂材料分散在水等极性溶剂作为浸渍液。因此,相较于现有技术中的浸渍液,本技术所述浸渍液由于并未采用密度大的高分子树脂材料,故相较于现有技术中浸渍液的密度,本技术所述浸渍液的密度更小,从而使得浸渍后的蜂窝材料密度也更小,在相同体积下,所述蜂窝材料的重量也更轻;因此在相同体积下,利用本技术所述浸渍液所制得的蜂窝材料增重比例更低,从而更好的实现了蜂窝材料的轻质性能。

具体实施方式

31.下面将结合本技术实施例,对本技术实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本技术的一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本技术保护的范围。

32.蜂窝材料由于密度小、承力效果好等优点,使其广泛应用于各领域制件的制备,其中具有电磁波损耗功能的蜂窝材料在军事装备中更是占据重要地位。目前,蜂窝材料主要通过浸渍法进行制备,即将蜂窝材料浸泡在浸渍液中,使浸渍液均匀覆盖在蜂窝材料表面。但现有浸渍法所采用的浸渍液中通常以密度大的高分子树脂材料为主要成分之一,导致所制得的蜂窝材料增重比例过大。

33.基于此,本技术实施例提供了一种浸渍液,包括以下质量份组分:

34.0.5-1.5份氧化石墨烯和100份水。

35.相较于现有技术中的浸渍液,为避免使用密度大的高分子树脂材料所造成的浸渍后的蜂窝材料增重比例过大,本技术所述浸渍液不含有高分子树脂材料,而是以氧化石墨烯替换树脂作为基质材料,所述氧化石墨烯中碳原子形成的六边形结构具有亲油性,而其上的氧原子和氢原子组成的含氧官能团具有亲水性,因此,氧化石墨烯表现出亲水和亲油的双亲性,既能很好地分散在水等极性溶剂,又可体系中的分散介质。因此,相较于现有技术中的浸渍液,本技术所述浸渍液由于并未采用密度大的高分子树脂材料,故相较于现有

技术中浸渍液的密度,本技术所述浸渍液的密度更小,从而使得浸渍后的蜂窝材料密度也更小,在相同体积下,所述蜂窝材料的重量也更轻;因此在相同体积下,利用本技术所述浸渍液所制得的蜂窝材料增重比例更低,从而更好的实现了蜂窝材料的轻质性能。

36.另外,本技术所述浸渍液使用水代替了有机溶剂,避免了有机溶剂在浸渍过程中挥发的有害气体对人体健康和环境造成危害;同时,避免了由于有机溶剂的易挥发性,而造成的浸渍过程中浸渍液粘度变化大以及浸渍操作难度大的技术问题。

37.将石墨烯用于制备蜂窝材料浸渍液时,容易出现分散困难、易团聚等技术问题,尤其是在未使用树脂、有机溶剂类稀释剂的情况下,石墨烯的稳定分散更为困难,从而会导致基于石墨烯材料的浸渍液稳定性能较差、浸渍效果较差以及浸渍难度大等技术问题。为了解决这类技术问题,作为本技术的一些可实施方式,所述浸渍液,还包括以下质量份组分:

38.0.1-1份改性石墨烯;

39.所述改性石墨烯包括:将石墨烯通过浓硫酸和浓硝酸改性所获得的改性石墨烯。

40.本技术采用化学氧化对石墨烯进行了表面改性,增加了石墨烯表面的含氧官能团,改善了石墨烯的亲水性,提高了石墨烯在水系浸渍液中的分散性。

41.另外本技术是以氧化石墨烯溶液为基质材料,氧化石墨烯中的碳原子形成的六边形结构具有亲油性,而其上的氧原子和氢原子组成的含氧官能团具有亲水性,因此氧化石墨烯表现出亲水和亲油的双亲性,既能很好地分散在水等极性溶剂中,又能作为分散介质去分散石墨烯。此外本技术所述浸渍液中的氧化石墨烯和改性石墨烯的主体结构都是由碳原子组成的六边形结构,相同的主体结构使它们结合时可形成空间共轭结构,从而增加了二者之间的结合力。

42.具有电磁波损耗功能的蜂窝材料在军事装备中有着重要地位,而如何增强所述蜂窝材料的电磁波损耗性能是亟需解决的。作为本技术的一些可实施方式,所述浸渍液还包括以下质量份组分:

43.0.1-1份纳米铁粉。

44.在实际操作中,所述纳米铁粉的形貌可为片状,也可为球状;当所述纳米铁粉为片状时,其片径为3~7μm,片厚为0.2~0.9μm;当所述纳米铁粉为球状时,其球径为1.5~3.5μm。

45.本技术将改性石墨烯与微纳米铁粉同时作为浸渍液的功能成分,一方面可以降低浸渍液的密度,有助于实现蜂窝材料的轻质性能;另一方面通过以氧化石墨烯作为基质材料、改性石墨烯与微纳米铁粉作为功能材料,能明显增强所述蜂窝材料的电磁波损耗性能。

46.本技术将所述浸渍液的组成进行以上所述优化后,有效降低了浸渍后蜂窝材料加热固化的温度,且明显缩短了加热固化的时间。

47.此外,为实现上述目的,本技术还提供一种上所述浸渍液的制备方法,包括以下步骤:

48.将氧化石墨烯溶于水中,获得氧化石墨烯溶液;

49.将改性石墨烯和微纳米铁粉溶于氧化石墨烯溶液中,获得浸渍液。

50.通过上述方法所制得的浸渍液的粘度变换小,且不易出现石墨烯分散困难、易团聚等问题;另外用所述浸渍液所制得的蜂窝材料的增重比例范围小,更好的实现了所述蜂窝材料的轻质性能以及电磁波损耗性能。

51.为了更好的提高石墨烯在水系浸渍液中的稳定分散,解决石墨烯分散困难、易团聚的问题,作为本技术的一些可实施方式,在所述将石墨烯和微纳米铁粉溶于氧化石墨烯溶液中,获得浸渍液的步骤之前,还包括:

52.将浓硫酸和浓硝酸混合,获得混合溶液;

53.将石墨烯加至所述混合溶液中进行氧化后,将沉淀物烘干,获得改性石墨烯。

54.在实际操作中,为了更好的对石墨烯进行表面改性,所述浓硫酸和所述浓硝酸的体积比为3-5:1;所述氧化过程在超声分散的条件下进行,氧化时间为 60-240min;氧化完成后,可采用离心洗涤的方式将多余酸液进行去除,并烘干后获得所述改性石墨烯。

55.为了更好的使氧化石墨烯溶于水中,作为本技术的一些可实施方式,所述将氧化石墨烯溶于水中,获得氧化石墨烯溶液的步骤,包括:

56.将氧化石墨烯加至水中,超声分散60-120min,获得氧化石墨烯溶液。

57.为了更好的使改性石墨烯和微纳米铁粉溶于氧化石墨烯溶液中,最为本技术一些可实施方式,所述将改性石墨烯和微纳米铁粉溶于氧化石墨烯溶液中,获得浸渍液的步骤,包括:

58.将所述改性石墨烯和所述微纳米铁粉加至所述氧化石墨烯溶液中,超声分散,获得浸渍液。

59.在实际操作中,为了在保证所述改性石墨烯和所述微纳米铁粉在氧化石墨烯溶液中的溶解度的同时,还不会破坏所述改性石墨烯和所述微纳米铁粉的内部结构,所述超声分散的时间为60-120min。另外在一些实施例中,为了提高所述改性石墨烯和所述微纳米铁粉在氧化石墨烯溶液中的溶解度,在向所述氧化石墨烯溶液中添加所述改性石墨烯和所述微纳米铁粉时,采用多次加入的方式促进其溶解,举例说明,如在60min内,分批次向所述氧化石墨烯溶液中添加所述改性石墨烯和所述微纳米铁粉,以促使所述改性石墨烯和所述微纳米铁粉的溶解。

60.此外,为实现上述目的,本技术还提供一种蜂窝材料,采用浸渍法制得;

61.所述浸渍法所用的浸渍液如权利要求1-4任一项所述。

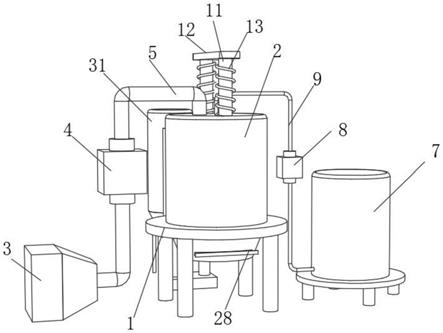

62.在一种可能实施的方式中,所述蜂窝材料通过以下步骤制备而得:

63.将蜂窝芯材料进行表面处理后,放入浸渍液中浸泡10~15min,在10~60℃预烘干20~30imn,重复以上浸渍过程,至蜂窝芯材料增重比例为9~25%,获得第一蜂窝材料;

64.将所述第一蜂窝材料在40~60℃下加热固化120min,获得第二蜂窝材料。

65.在一种可能实施的方式中,所述蜂窝芯材料的表面处理包括清洗、紫外臭氧处理和亲水处理剂处理。在一种可能实施的方式中,所述表面处理包括以下步骤:

66.将芳纶蜂窝芯材料浸泡在无水乙醇中超声清洗10~20min,取出并放入烘箱于40℃烘干,获得第一芳纶蜂窝芯材料;

67.将所述第一芳纶蜂窝芯材料放入紫外臭氧箱处理30~60min,获得第二芳纶蜂窝芯材料;

68.将所述第二芳纶蜂窝芯材料浸泡于亲水处理剂中10~15min,取出并放入烘箱于40℃烘干,获得蜂窝芯材料。

69.采用本技术所述浸渍液浸渍所得的蜂窝材料在浸渍前后增重比例较小,仅为9-25%,且其在电磁波损耗带宽为2-18ghz时,平均电磁波传输损耗仅为

ꢀ‑

8.85db

‑‑

12.73db。

70.下面结合具体实施例对本技术所述技术方案进行详细说明:

71.实施例1

72.将1重量份的氧化石墨烯加至100重量份的水中,超声分散60min,获得浸渍液1。

73.实施例2

74.将浓硫酸和浓硝酸按照体积比为3:1混合,获得混合溶液;

75.将石墨烯加至所述混合溶液中进行氧化60min后,将沉淀物烘干,获得改性石墨烯;

76.将1重量份的氧化石墨烯加至100重量份的水中,超声分散120min,获得氧化石墨烯溶液;

77.将所述0.5重量份改性石墨烯加至氧化石墨烯溶液中,超声分散,获得浸渍液2。

78.实施例3

79.将浓硫酸和浓硝酸按照体积比为5:1混合,获得混合溶液;

80.将石墨烯加至所述混合溶液中进行氧化240min后,将沉淀物烘干,获得改性石墨烯;

81.将1重量份的氧化石墨烯加至100重量份的水中,超声分散100min,获得氧化石墨烯溶液;

82.将所述0.5重量份改性石墨烯和0.8重量份纳米铁粉加至氧化石墨烯溶液中,超声分散,获得浸渍液3。

83.对比例1

84.酚醛树脂浸渍液1;

85.所述酚醛树脂浸渍液1包括以下重量份组分:10份酚醛树脂、0.5份石墨烯和100份有机溶剂。

86.对比例2

87.酚醛树脂浸渍液2;

88.所述酚醛树脂浸渍液2包括以下重量份组分:10份酚醛树脂、0.5份石墨烯、 0.8份纳米铁粉和100份有机溶剂。

89.将实施例1-3所制得的浸渍液1、浸渍液2和浸渍液3以及对比例1-2所制得的酚醛树脂浸渍液1、酚醛树脂浸渍液2用于浸渍制备蜂窝材料,并将所述蜂窝材料进行增重比例和电磁波损耗性能测试,所述蜂窝材料在浸渍前的尺寸信息为:nh-1-1.83-80-15(尺寸信息说明:nh表示白蜂窝芯品牌名称、1表示白蜂窝芯空格为正六边形、1.83表示白蜂窝芯空格边长为1.83mm、80表示白蜂窝芯的密度为80kg/m3、15表示白蜂窝芯的厚度为15mm,以上尺寸信息说明可认为行业内都已知)。

90.其测试结果如表1和表2所示:

91.表1

92.浸渍液浸渍前后蜂窝材料的增重比例浸渍液19~13%浸渍液210~15%浸渍液320~25%酚醛树脂浸渍液145~47.5%

酚醛树脂浸渍液245~49%

93.可以看出,相较于现有浸渍液,利用本技术所述浸渍液所制得的蜂窝材料增重比例较小,可低至9%;由此可知,本技术所述浸渍液不含有高分子树脂材料,而是以氧化石墨烯替换树脂作为基质材料,大幅降低了浸渍液的密度和蜂窝材料浸渍后的增重比例,更好的实现了蜂窝材料的轻质性能;作为方案改进,本技术还采用化学氧化对石墨烯进行了表面改性,增加了石墨烯表面的含氧官能团,改善了石墨烯的亲水性,提高了石墨烯在水系浸渍液中的分散性。另外本技术是以氧化石墨烯溶液为基质材料,氧化石墨烯中的碳原子形成的六边形结构具有亲油性,而其上的氧原子和氢原子组成的含氧官能团具有亲水性,因此氧化石墨烯表现出亲水和亲油的双亲性,既能很好地分散在水等极性溶剂中,又能作为分散介质去分散石墨烯。此外本技术所述浸渍液中的氧化石墨烯和改性石墨烯的主体结构都是由碳原子组成的六边形结构,相同的主体结构使它们结合时可形成空间共轭结构,从而增加了二者之间的结合力;作为更进一步的方案改进,本技术将改性石墨烯与微纳米铁粉同时作为浸渍液的功能成分,降低了浸渍液的密度,有助于实现蜂窝材料的轻质性能。

94.表2

95.浸渍液2~4ghz4~8ghz8~12ghz12~18ghz平均值浸渍液1/////浸渍液2-7.82db-8.21db-8.54db-9.24db-8.85db浸渍液3-9.31db-11.24db-14.15db-15.09db-12.73db酚醛树脂浸渍液1-6.66db-7.01db-7.57db-9.12db-7.93db酚醛树脂浸渍液2-7.19db-8.84db-12.12db-13.14db-10.24db

96.可以看出,利用本技术所述浸渍液所制得的蜂窝材料的电磁波损耗性能明显优于利用现有浸渍液所制得的蜂窝材料的电磁波损耗性能。其中,浸渍液1 中由于不含功能材料,因此不具备电磁波损耗性能,其仅含有氧化石墨烯基质和水溶剂,因此主要在与降低所制得蜂窝材料的增重比例。浸渍液2和酚醛树脂浸渍液1为一组对照实验,所述浸渍液2由改性石墨烯作为功能材料,与氧化石墨烯溶液混合制得,所述酚醛树脂浸渍液1由酚醛树脂和石墨烯、有机溶剂制得;浸渍液3和酚醛树脂浸渍液2为一组对照实验,所述浸渍液3由改性石墨烯和纳米铁粉作为功能材料,与氧化石墨烯溶液混合制得,所述酚醛树脂浸渍液2由酚醛树脂和石墨烯、纳米铁粉、有机溶剂制得。经过对比可以看出,本技术将由水代替有机溶剂作为溶剂,由氧化石墨烯代替酚醛树脂作为基质材料,由改性石墨烯代替石墨烯作为功能材料,增加了石墨烯表面的含氧官能团,改善了石墨烯的亲水性,提高了石墨烯在水系浸渍液中的分散性,从而提高了所制得蜂窝材料的电磁波损耗性能。另外,将所述浸渍液2和所述浸渍液3作为一组对照实验或将所述酚醛树脂浸渍液1和所述酚醛树脂浸渍液2作为一组对照实验,可以发现,利用添加了纳米铁粉后的浸渍液所制得的蜂窝材料相较于利用未添加纳米铁粉的浸渍液所制得的蜂窝材料,电池波损耗性能更佳。由此可见,将改性石墨烯与微纳米铁粉同时作为浸渍液的功能成分,一方面可以降低浸渍液的密度,有助于实现蜂窝材料的轻质性能;另一方面通过以氧化石墨烯作为基质材料、改性石墨烯与微纳米铁粉作为功能材料,能明显增强所述蜂窝材料的电磁波损耗性能。

97.另外,本技术还将相同的蜂窝芯材料进行表面处理后,分别放入浸渍液3 和酚醛树脂浸渍液2中浸泡10~15min,在10~60℃预烘干20~30imn,重复以上浸渍过程,至蜂窝

芯材料增重比例为9~25%,获得第一蜂窝材料;并分别将所述第一蜂窝材料进行加热固化,对所述加热固化的温度和时间进行对比,发现利用浸渍液3所制得的第一蜂窝材料加热固化温度仅需40-60℃,加热固化时间仅需80-120min;而利用酚醛树脂浸渍液2所制得的第一蜂窝材料加热固化温度则需100-120℃,加热固化时间则需120-240min才可完成。由此可见,本技术将所述浸渍液的组成进行以上所述优化后,有效降低了浸渍后蜂窝材料加热固化的温度,且明显缩短了加热固化的时间。

98.以上所述仅为本技术的可选实施例,并非因此限制本技术的专利范围,凡是在本技术的发明构思下,利用本技术说明书内容所作的等效结构变换,或直接/间接运用在其他相关的技术领域均包括在本技术的专利保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。