1.本发明属于固液分离技术领域,特别是涉及一种脱除催化裂化油浆中催化剂颗粒的方法。

背景技术:

2.催化裂化油浆富含稠环芳烃,是生产燃料油、针状焦、碳纤维材料,炭黑、增塑剂、石油树脂等产品的理想原料,但油浆脱固是我国石化行业面临的一大技术难题,此迫切需要开发适应我国国情的催化裂化油浆脱固工艺技术。

3.当今我国的催化裂化油浆绝大多数直接作为重质燃料油,或作为燃料油的调合组分,但是这两种途径对油浆的利用率低。这不仅造成较大的经济损失,同时也会因油浆中催化剂颗粒含量过高而造成较为严重的炉管结焦问题。目前在炼油行业利润日益下降的情形下,研究和开发催化裂化油浆的高附加值利用途径已经成为提高催化裂化装置经济性的关键。最近十几年以来,人们对催化裂化油浆中固体粒子的脱除以及对其的综合利用方面的技术开展了大量研究,目前油浆中催化剂颗粒的分离技术主要有5种:自然沉降法、离心分离法、过滤分离法、沉降助剂法和静电分离法。近几年来,还有磁分离技术,高温陶瓷膜分离技术。

4.传统的分离方法中,自然沉降法分离过程一般在沉降器中进行,油浆密度、油浆粘度、颗粒大小和密度等因素会影响到沉降器内固体颗粒的沉降速度。在一定温度的条件下,颗粒的沉降速度会随着尺寸的增大而加快。但是,在催化油浆一颗粒的分散体系之中,催化剂颗粒非常微小,而且油浆中含有的沥青质、胶质会影响到微粒沉降时的分散作用,因此,净化分离的效果较差,一般直径在20nm以下的微粒很难靠重力沉降法脱除。虽然设备简单成本低,但是缺点是周期太长、操作温度高、脱固效果不理想,只对粒径大于20nm的粒子有效。

5.过滤法分离效果不受原料性质变化或催化裂化装置操作条件的影响,分离的效率稳定、设备简单。通常采用丝网烧结而成的多孔金属或不锈钢粉末作为过滤器滤芯的材质,过滤孔径控在0.2-20μm之间。这种滤芯的强度较高,能承受较高压差并可在高温条件下操作的优点是,操作较简单、投资也比较小,但是该法所需的冲洗时间很长、油浆过滤过程中阻力大、对小粒径的微粒分离效果差。

6.静电法分离法中油浆的粘度和电导率以及介电常数对静电分离效果影响很大,当这些因素在适宜范围时,效果就会很好,但是胶质及沥青质含量较高的油浆分离效果就会不好,因为沥青胶质会给分离带来不良影响

7.离心分离法对粒径大于10nm微粒分离效果较好、操作温度范围广,不过设备也很复杂、因此投资费用也很高。

8.磁分离技术主要用于废催化剂的再生和回收,且要求金属含量达到一定程度,应用受限。高温陶瓷膜分离技术分离效果显著,分离时间短,过滤精度高,反冲洗平缓等优点,逐渐引起人们的注意,但是陶瓷膜造价较高,且工艺复杂。

9.相比于上述方法,沉降助剂法有较高的分离效率、加剂成本低、有着良好的经济效益。专利usp5593572公开了一种脱除催化油浆中废催化剂粉末的方法,在油浆中加入足量的杂原子(含n,s,o)的脂肪族聚合物,进行絮凝沉降分离。专利usp6316685公开了用含多元醇和烷氧化烷基酚醛树脂单元的不饱和羧酸聚合物作沉降助剂。专利usp5481059介绍丙烯酸与酚醛树脂烷氧基化加成物作沉降助剂。以上专利表明助剂沉降可大大提高沉降效果和缩短沉降时间,然而即使这样,沉降时间也要在小时左右甚至几天,而且催化剂粉末富集到容器底部的油浆中,还要经过过滤和离心分离等手段来脱除催化剂粉末和回收油浆,这些都影响到处理量和处理成本。

10.专利cn101670199.a(200910190490.5)提供一种捕获沉降剂及脱除油浆中催剂固体粉末的方法。该种捕获沉降剂按照重量百分比,包括:烃基r季铵盐0-50%、絮凝剂溶液0-40%和多元醇0-100%。通过添加捕获沉降剂来加快催化剂固体粉末在油浆中的沉降速度,使油浆的灰分降到0.05wt.%以下。专利cn103265969.a(201310220492.0)公开了一种新型的催化油浆脱固组合物,是在含催化剂粉末杂质的油浆中加入组合物进行脱固,使除油浆外的催化剂粉末沉淀出或富集在另一液相中,可以达到使催化油浆中的灰分降低到0.05wt.%以下,催化剂粉末脱除率达86%以上。专利cn01205472.a公开了一种脱除油浆中催化剂粉末的组合物,该组合物含有烷基酚聚氧乙烯醚、烷基磺酸盐、烷基硫酸盐润湿剂和烷氧基化烷基苯酚醛树脂、多元醇聚氧气乙烯聚氧丙烯嵌段共聚物破乳剂;该发明还提供了采用该组合物脱除油浆中催化剂粉末的方法以及该组合物在脱除油浆中催化剂粉末中的用途。脱除催化剂粉末后油浆中的灰分可除到0.01%以下。但是这些方法中使用的沉降助剂均为组合物,添加的絮凝剂种类偏多,增加了助剂成本及其复杂性,且其脱除率尚不理想。

技术实现要素:

11.为了克服现有技术的以上缺陷,本发明的目的在于提供一种脱除催化裂化油浆中催化剂颗粒的方法,借助加温加压辅助处理,减少了沉降助剂的种类,大大降低了使用沉降助剂的经济和人力成本;该方法适用于各种不同性质的油浆,投资小,操作成本低,脱除率高,可使催化油浆中的灰分降低到0.005wt.%以下。

12.为此,本发明提供一种脱除催化裂化油浆中催化剂颗粒的方法,其特征在于,包括以下步骤:

13.s1、将催化裂化油浆进行预热得到热催化裂化油浆;

14.s2、将絮凝剂和增重剂加入溶剂水中制得沉降助剂,将所述沉降助剂预热后加入所述热催化裂化油浆中混合,经剪切或搅拌使其乳化,得到乳化油浆;

15.s3、所述乳化油浆继续在100-200℃,压力0.2-1.3mpa的条件下进行静态沉降分离,将分离出来的催化剂颗粒和水的混合物排出。

16.其中,静态沉降分离时,如果沉降温度低于100℃则造成油浆粘度太大,沉降时间过长;而如果温度高于200℃,高分子沉降助剂将发生分解无法发挥辅助沉降的作用。由于高分子沉降助剂必须溶解于水中才能发挥作用,因此必须使用水作为溶剂,但是在110-200℃的温度区间水会发生沸腾造成油浆返混,无法达到沉降目的,因此为了防止水发生沸腾,必须进行加压处理防止水沸腾。而在加温加压的过程中进行沉降,利用了高温下油浆粘度

更低的特性,同时使溶剂水不会发生沸腾,高分子沉降助剂也不会发生分解,达到了加速沉降的目的。

17.本发明并不特别限定催化裂化油浆预热与沉降助剂混合的温度,只要能够达到混合均匀即可。但是,为了防止温度超过水的沸点以后混合过程过于剧烈,同时考虑到油浆的粘度随温度的上升而下降,因此温度越高约有利于降低体系粘度,提升混合效率。本发明所述的脱除催化裂化油浆中催化剂颗粒的方法,其中优选的是,所述催化裂化油浆预热至90-100℃后再与所述沉降助剂混合,优选预热至90-98℃。

18.本发明并不限定剪切乳化的方式,只要能够达到充分混合即可。为了达到更佳的脱除效果,本发明所述的脱除催化裂化油浆中催化剂颗粒的方法,其中优选的是,步骤s2中,所述剪切或搅拌的速率为6000rev/min-10000rev/min、时间为10-50min。

19.本发明所述的脱除催化裂化油浆中催化剂颗粒的方法,其中优选的是,所述乳化油浆先经过超声处理后再进行所述静态沉降分离。本发明采用超声处理辅助后,可以减少使用沉降助剂的种类,大大降低使用沉降助剂的经济和人力成本,并且使得沉降助剂的选择更为简单。

20.本发明并不限定超声处理的条件,只要能够达到强化混合的目的即可,为了达到更佳的脱除效果,本发明所述的脱除催化裂化油浆中催化剂颗粒的方法,其中优选的是,所述超声处理的频率为80-240khz,时间为10min-50min,温度为90-100℃,进一步优选90-98℃。

21.本发明所述的脱除催化裂化油浆中催化剂颗粒的方法,其中优选的是,所述静态沉降分离的温度为120-180℃,压力为0.3-1.1mpa,时间为2-18h。

22.本发明所述的脱除催化裂化油浆中催化剂颗粒的方法,其中优选的是,所述絮凝剂的用量为所述催化裂化油浆重量的600-1200ppm,所述溶剂水的用量为所述催化裂化油浆重量的4-10wt.%,所述增重剂为所述溶剂水的重量的10-30wt.%。

23.本发明并不限定絮凝剂的种类,只要能够溶解入水中,使灰分沉降即可。为了达到更佳的脱除效果,本发明所述的脱除催化裂化油浆中催化剂颗粒的方法,其中优选的是,所述絮凝剂选自季铵盐-氟硅丙烯酸酯嵌段共聚物、两亲性聚硅氧烷接枝季铵盐嵌段共聚物、聚醚聚硅氧烷季铵盐嵌段共聚物、聚丙烯酰胺、聚丙烯酸钠、聚乙烯醇、硫酸铵、苯乙烯磺酸盐、木质磺酸盐中的一种或几种。

24.本发明并不限定增重剂的种类,只要能够溶解入水中达到提高水溶液的密度的目的即可。为了达到更佳的脱除效果,本发明所述的脱除催化裂化油浆中催化剂颗粒的方法,其中优选的是,所述增重剂选自葡萄糖、柠檬酸铵、纤维素、淀粉、糊糖中的一种或几种。

25.本发明与已有制备方法相比有益效果是:

26.借助超声辅助及加温加压处理,减少了沉降助剂的种类,且沉降助剂成本均较低,使得沉降助剂的选择更为简单;本发明的方法适用于各种不同性质的油浆,投资小,操作成本低,脱除率高,可使催化油浆中的灰分降低到0.005wt.%以下,催化剂颗粒的脱除率达95%左右。

附图说明

27.图1为本发明脱除催化裂化油浆中催化剂颗粒的方法的工艺流程示意图。

具体实施方式

28.以下结合附图对本发明的实施例作详细说明:本实施例在以本发明技术方案为前提下进行实施,给出了详细的实施方式和过程,但本发明的保护范围不限于下述的实施例,下列实施例中未注明具体条件的实验方法,通常按照常规条件。

29.请参阅图1,本发明脱除催化裂化油浆中催化剂颗粒的方法的主要过程为:首先,配制好含絮凝剂和增重剂的水溶液作为沉降助剂,并将催化裂化油浆预热至90-98℃,将上述沉降助剂和热催化裂化油浆经过一混合器均匀混合得到乳化油浆;然后,乳化油浆进入带有超声波发生器的沉降罐中沉降。其中,混合器可以选用实验室常用的高速剪切乳化机,也可以选用工业上常用的静态混合器。

30.实施例中的脱除效果用灰分来评价,灰分的测定方法见gb508-65,每次以脱固前油浆的灰分作对比。脱除率=(脱固后油浆灰分值/脱固前油浆灰分值)

×

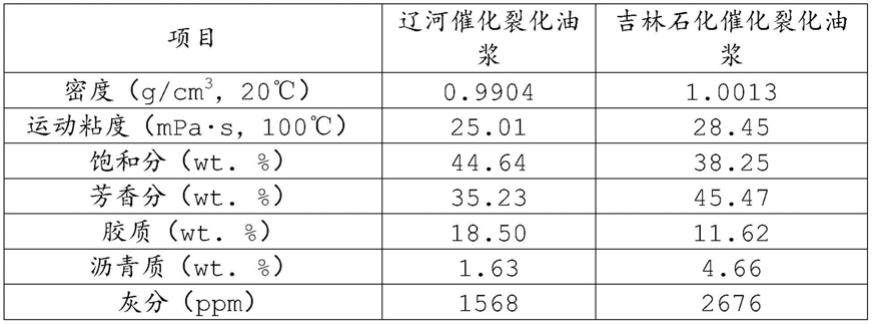

100%。以下各实施例中所用油浆的主要性质如下表1所示。

31.表1实验用催化裂化油浆的性质

[0032][0033]

实施例1

[0034]

(1)称取250g辽河催化裂化油浆,放入三口烧瓶中,将其置于带有磁力搅拌和温度控制装置的电热套内,并连接冷凝管,开启电源并将温度调至90℃。

[0035]

(2)利用量筒量取辽河催化裂化油浆质量4wt.%的溶剂水,放入烧杯中,并将其加热到90℃,同时搅拌,称取一定质量的絮凝剂硫酸铵(添加量为辽河催化裂化油浆的600ppm)加入烧杯中,再称取增重剂柠檬酸铵倒入烧杯中(总添加量为水的30wt.%),混合均匀,得到沉降助剂,该过程利用电加热方式保持温度恒定。

[0036]

(3)将配置的沉降助剂趁热在搅拌状态下加入到预热到设定温度的催化裂化油浆中。

[0037]

(4)将上述混合物转移至高速剪切乳化机,设置乳化机转速为6000r/min保持混合时间为50min,然后将其转移至带有超声波发生器的沉降罐中沉降(超声频率80khz,超声时间50min,超声温度保持在90℃),静态沉降压力为0.3mpa,温度保持120℃,沉降时间为18h,得到澄清油浆灰分为88ppm。

[0038]

实施例2

[0039]

(1)称取250g吉林石化催化裂化油浆,放入三口烧瓶中,将其置于带有磁力搅拌和温度控制装置的电热套内,并连接冷凝管,开启电源并将温度调至91℃。

[0040]

(2)利用量筒量取催化裂化油浆质量5wt.%的溶剂水,放入烧杯中,并将其加热到

91℃,同时搅拌,称取一定质量的絮凝剂硫酸铵(总添加量为催化裂化油浆的700ppm)加入烧杯中,再按照1:1的质量之比称取增重剂柠檬酸铵和葡萄糖倒入烧杯中(总添加量为溶剂水的28wt.%),混合均匀,该过程利用电加热方式保持温度恒定。

[0041]

(3)将配置的沉降助剂水溶液趁热在搅拌状态下加入到预热到设定温度的催化裂化油浆中。

[0042]

(4)将上述混合物转移至高速剪切乳化机,设置乳化机转速为6500r/min保持混合时间为45min,然后将其转移至带有超声波发生器沉降罐中沉降(超声频率100khz,超声时间45min,超声温度保持在91℃),静态沉降压力为0.4mpa,温度保持130℃,沉降时间为16h,得到澄清油浆灰分为142ppm。

[0043]

实施例3

[0044]

(1)称取250g辽河催化裂化油浆,放入三口烧瓶中,将其置于带有磁力搅拌和温度控制装置的电热套内,并连接冷凝管,开启电源并将温度调至92℃。

[0045]

(2)利用量筒量取催化裂化油浆质量6wt.%的溶剂水,放入烧杯中,并将其加热到92℃,同时搅拌,称取一定质量的絮凝剂季铵盐-氟硅丙烯酸酯嵌段共聚物 聚丙烯酰胺(分子量为500万)(两者质量之比1:1)(总添加量为催化裂化油浆的800ppm)加入烧杯中,再称取增重剂柠檬酸铵 葡萄糖(两者质量之比1:1)倒入烧杯中(总添加量为水的26wt.%),混合均匀,该过程利用电加热方式保持温度恒定。

[0046]

(3)将配置的沉降助剂水溶液趁热在搅拌状态下加入到预热到设定温度的催化裂化油浆中。

[0047]

(4)将上述混合物转移至高速剪切乳化机,设置乳化机转速为7000r/min保持混合时间为40min,然后将其转移至带有超声波发生器沉降罐中沉降(超声频率120khz,超声时间40min,超声温度保持在92℃),静态沉降压力为0.5mpa,温度保持140℃,沉降时间为14h,得到澄清油浆灰分为58ppm。

[0048]

实施例4

[0049]

(1)称取250g吉林石化催化裂化油浆,放入三口烧瓶中,将其置于带有磁力搅拌和温度控制装置的电热套内,并连接冷凝管,开启电源并将温度调至93℃。

[0050]

(2)利用量筒量取油浆质量7wt.%的溶剂水,放入烧杯中,并将其加热到93℃,同时搅拌,称取一定质量的絮凝剂季铵盐-氟硅丙烯酸酯嵌段共聚物 聚丙烯酰胺(分子量为700万)(两者质量之比1:1)(总添加量为催化油浆的900ppm)加入烧杯中,再称取增重剂柠檬酸铵 葡萄糖(两者质量之比1:1)倒入烧杯中(总添加量为水质量的24wt.%),混合均匀,该过程利用电加热方式保持温度恒定。

[0051]

(3)将配置的水溶液趁热在搅拌状态下加入到预热到设定温度的催化裂化油浆中。

[0052]

(4)将上述混合物转移至高速剪切乳化机,设置乳化机转速为7500r/min保持混合时间为35min,然后将其转移至带有超声波发生器沉降罐中沉降(超声频率140khz,超声时间35min,超声温度保持在93℃),静态沉降压力为0.6mpa,温度保持150℃,沉降时间为12h,得到澄清油浆灰分为192ppm。

[0053]

实施例5

[0054]

(1)称取250g辽河催化裂化油浆,放入三口烧瓶中,将其置于带有磁力搅拌和温度

控制装置的电热套内,并连接冷凝管,开启电源并将温度调至94℃。

[0055]

(2)利用量筒量取油浆质量9wt.%的溶剂水,放入烧杯中,并将其加热到94℃,同时搅拌,称取一定质量的絮凝剂季铵盐-氟硅丙烯酸酯嵌段共聚物 聚丙烯酰胺(分子量为1400万)(两者质量之比1:1)(总添加量为催化油浆的1000ppm)加入烧杯中,再称取增重剂柠檬酸铵 葡萄糖(两者质量之比1:1)倒入烧杯中(总添加量为水的22wt.%),混合均匀,该过程利用电加热方式保持温度恒定。

[0056]

(3)将配置的水溶液趁热在搅拌状态下加入到预热到设定温度的催化裂化油浆中。

[0057]

(4)将上述混合物转移至高速剪切乳化机,设置乳化机转速为8000r/min保持混合时间为30min,然后将其转移至带有超声波发生器沉降罐中沉降(超声频率160khz,超声时间30min,超声温度保持在94℃),静态沉降压力为0.7mpa,温度保持160℃,沉降时间为10h,得到澄清油浆灰分为181ppm。

[0058]

实施例6

[0059]

(1)称取250g吉林石化催化裂化油浆,放入三口烧瓶中,将其置于带有磁力搅拌和温度控制装置的电热套内,并连接冷凝管,开启电源并将温度调至95℃。

[0060]

(2)利用量筒量取油浆质量9wt.%的溶剂水,放入烧杯中,并将其加热到95℃,同时搅拌,称取一定质量的絮凝剂季铵盐-氟硅丙烯酸酯嵌段共聚物 聚丙烯酰胺(分子量为200-1400万)(两者质量之比1:1)(总添加量为催化油浆的1050ppm)加入烧杯中,再称取增重剂柠檬酸铵 纤维素(两者质量之比1:1)倒入烧杯中(添加量为水的20wt.%),混合均匀,该过程利用电加热方式保持温度恒定。

[0061]

(3)将配置的水溶液趁热在搅拌状态下加入到预热到设定温度的催化裂化油浆中。

[0062]

(4)将上述混合物转移至高速剪切乳化机,设置乳化机转速为8500r/min保持混合时间为25min,然后将其转移至带有超声波发生器沉降罐中沉降(超声频率180khz,超声时间25min,超声温度保持在95℃),静态沉降压力为0.8mpa,温度保持165℃,沉降时间为8h,得到澄清油浆灰分为89ppm。

[0063]

实施例7

[0064]

(1)称取250g辽河催化裂化油浆,放入三口烧瓶中,将其置于带有磁力搅拌和温度控制装置的电热套内,并连接冷凝管,开启电源并将温度调至96℃。

[0065]

(2)利用量筒量取油浆质量10wt.%的溶剂水,放入烧杯中,并将其加热到96℃,同时搅拌,称取一定质量的絮凝剂苯乙烯磺酸钠(总添加量为催化油浆的1100ppm)加入烧杯中,再称取增重剂淀粉倒入烧杯中(添加量为溶剂水的质量的18wt.%),混合均匀,该过程利用电加热方式保持温度恒定。

[0066]

(3)将配置的水溶液趁热在搅拌状态下加入到预热到设定温度的催化裂化油浆中。

[0067]

(4)将上述混合物转移至高速剪切乳化机,设置乳化机转速为9000r/min保持混合时间为20min,然后将其转移至带有超声波发生器沉降罐中沉降(超声频率200khz,超声时间20min,超声温度保持在96℃),静态沉降压力为0.9mpa,温度保持170℃,沉降时间为6h,得到澄清油浆灰分为120ppm。

[0068]

实施例8

[0069]

(1)称取250g吉林石化催化裂化油浆,放入三口烧瓶中,将其置于带有磁力搅拌和温度控制装置的电热套内,并连接冷凝管,开启电源并将温度调至97℃。

[0070]

(2)利用量筒量取油浆质量10wt.%的溶剂水,放入烧杯中,并将其加热到97℃,同时搅拌,称取一定质量的絮凝剂木质磺酸盐(总添加量为催化油浆的1150ppm)加入烧杯中,再称取增重剂淀粉倒入烧杯中(添加量为水质量的16wt.%),混合均匀,该过程利用电加热方式保持温度恒定。

[0071]

(3)将配置的水溶液趁热在搅拌状态下加入到预热到设定温度的催化裂化油浆中。

[0072]

(4)将上述混合物转移至高速剪切乳化机,设置乳化机转速为9500r/min保持混合时间为15min,然后将其转移至带有超声波发生器沉降罐中沉降(超声频率220khz,超声时间15min,超声温度保持在97℃),静态沉降压力为1.0mpa,温度保持175℃,沉降时间为4h,得到澄清油浆灰分为187ppm。

[0073]

实施例9

[0074]

(1)称取250g辽河催化裂化油浆,放入三口烧瓶中,将其置于带有磁力搅拌和温度控制装置的电热套内,并连接冷凝管,开启电源并将温度调至98℃。

[0075]

(2)利用量筒量取油浆质量10wt.%的溶剂水,放入烧杯中,并将其加热到98℃,同时搅拌,称取一定质量的絮凝剂聚丙烯酸钠(总添加量为催化油浆的1200ppm)加入烧杯中,再称取增重剂淀粉倒入烧杯中(添加量为水质量的14wt.%),混合均匀,该过程利用电加热方式保持温度恒定。

[0076]

(3)将配置的水溶液趁热在搅拌状态下加入到预热到设定温度的催化裂化油浆中。

[0077]

(4)将上述混合物转移至高速剪切乳化机,设置乳化机转速为10000r/min保持混合时间为10min,然后将其转移至带有超声波发生器沉降罐中沉降(超声频率240khz,超声时间10min,超声温度保持在98℃),静态沉降压力为1.1mpa,温度保持180℃,沉降时间为2h,得到澄清油浆灰分为110ppm。

[0078]

实施例10

[0079]

(1)称取250g吉林石化催化裂化油浆,放入三口烧瓶中,将其置于带有磁力搅拌和温度控制装置的电热套内,并连接冷凝管,开启电源并将温度调至97.5℃。

[0080]

(2)利用量筒量取油浆质量7wt.%的溶剂水,放入烧杯中,并将其加热到97.5℃,同时搅拌,称取一定质量的絮凝剂聚两亲性聚硅氧烷接枝季铵盐嵌段共聚物(总添加量为催化油浆的1000ppm)加入烧杯中,再称取增重剂柠檬酸铵 淀粉(两者质量之比1:1)倒入烧杯中(添加量为水的12wt.%),混合均匀,该过程利用电加热方式保持温度恒定。

[0081]

(3)将配置的水溶液趁热在搅拌状态下加入到预热到设定温度的催化裂化油浆中。

[0082]

(4)将上述混合物转移至高速剪切乳化机,设置乳化机转速为9750r/min保持混合时间为43min,然后将其转移至带有超声波发生器沉降罐中沉降(超声频率230khz,超声时间47.5min,超声温度保持在97.5℃),静态沉降压力为1.3mpa,温度保持200℃,沉降时间为3h,得到澄清油浆灰分为110ppm。

[0083]

实施例11

[0084]

(1)称取250g辽河催化裂化油浆,放入三口烧瓶中,将其置于带有磁力搅拌和温度控制装置的电热套内,并连接冷凝管,开启电源并将温度调至96.5℃。

[0085]

(2)利用量筒量取油浆质量8wt.%的溶剂水,放入烧杯中,并将其加热到96.5℃,同时搅拌,称取一定质量的絮凝剂聚醚聚硅氧烷季铵盐嵌段共聚物(总添加量为催化油浆的800ppm)加入烧杯中,再称取增重剂纤维素 淀粉(两者质量之比1:1)倒入烧杯中(添加量为水的10wt.%),混合均匀,该过程利用电加热方式保持温度恒定。

[0086]

(3)将配置的水溶液趁热在搅拌状态下加入到预热到设定温度的催化裂化油浆中。

[0087]

(4)将上述混合物转移至高速剪切乳化机,设置乳化机转速为9250r/min保持混合时间为37min,然后将其转移至带有超声波发生器沉降罐中沉降(超声频率210khz,超声时间42.5min,超声温度保持在96.5℃),静态沉降压力为0.95mpa,温度保持162℃,沉降时间为5h,得到澄清油浆灰分为97ppm。

[0088]

实施例12

[0089]

(1)称取250g吉林石化催化裂化油浆,放入三口烧瓶中,将其置于带有磁力搅拌和温度控制装置的电热套内,并连接冷凝管,开启电源并将温度调至95.5℃。

[0090]

(2)利用量筒量取油浆质量8.5wt.%的溶剂水,放入烧杯中,并将其加热到95.5℃,同时搅拌,称取一定质量的絮凝剂聚醚聚硅氧烷季铵盐嵌段共聚物 聚乙烯醇(分子量10000)(总添加量为催化油浆的1050ppm)加入烧杯中,再称取增重剂糊糖倒入烧杯中(添加量为水的16wt.%),混合均匀,该过程利用电加热方式保持温度恒定。

[0091]

(3)将配置的水溶液趁热在搅拌状态下加入到预热到设定温度的催化裂化油浆中。

[0092]

(4)将上述混合物转移至高速剪切乳化机,设置乳化机转速为8750r/min保持混合时间为31min,然后将其转移至带有超声波发生器沉降罐中沉降(超声频率190khz,超声时间37.5min,超声温度保持在95.5℃),静态沉降压力为0.85mpa,温度保持155℃,沉降时间为7h,得到澄清油浆灰分为105ppm。

[0093]

实施例13

[0094]

(1)称取250g辽河催化裂化油浆,放入三口烧瓶中,将其置于带有磁力搅拌和温度控制装置的电热套内,并连接冷凝管,开启电源并将温度调至94.5℃。

[0095]

(2)利用量筒量取油浆质量9wt.%的溶剂水,放入烧杯中,并将其加热到94.5℃,同时搅拌,称取一定质量的絮凝剂聚醚聚硅氧烷季铵盐嵌段共聚物 苯乙烯磺酸盐(两者质量之比1:1)(总添加量为催化油浆的1100ppm)加入烧杯中,再称取增重剂纤维素倒入烧杯中(添加量为水质量的20wt.%),混合均匀,该过程利用电加热方式保持温度恒定。

[0096]

(3)将配置的水溶液趁热在搅拌状态下加入到预热到设定温度的催化裂化油浆中。

[0097]

(4)将上述混合物转移至高速剪切乳化机,设置乳化机转速为8250r/min保持混合时间为25min,然后将其转移至带有超声波发生器沉降罐中沉降(超声频率170khz,超声时间32.5min,超声温度保持在94.5℃),静态沉降压力为0.75mpa,温度保持145℃,沉降时间为9h,得到澄清油浆灰分为67ppm。

[0098]

实施例14

[0099]

(1)称取250g吉林石化催化裂化油浆,放入三口烧瓶中,将其置于带有磁力搅拌和温度控制装置的电热套内,并连接冷凝管,开启电源并将温度调至93.5℃。

[0100]

(2)利用量筒量取油浆质量10wt.%的溶剂水,放入烧杯中,并将其加热到93.5℃,同时搅拌,称取一定质量的絮凝剂聚醚聚硅氧烷季铵盐嵌段共聚物 木质磺酸盐(两者质量之比1:1)(总添加量为催化油浆的700ppm)加入烧杯中,再称取增重剂淀粉倒入烧杯中(添加量为水质量的24wt.%),混合均匀,该过程利用电加热方式保持温度恒定。

[0101]

(3)将配置的水溶液趁热在搅拌状态下加入到预热到设定温度的催化裂化油浆中。

[0102]

(4)将上述混合物转移至高速剪切乳化机,设置乳化机转速为7750r/min保持混合时间为20min,然后将其转移至带有超声波发生器沉降罐中沉降(超声频率150khz,超声时间27.5min,超声温度保持在93.5℃),静态沉降压力为0.65mpa,温度保持135℃,沉降时间为11h,得到澄清油浆灰分为140ppm。

[0103]

实施例15

[0104]

(1)称取250g辽河催化裂化油浆,放入三口烧瓶中,将其置于带有磁力搅拌和温度控制装置的电热套内,并连接冷凝管,开启电源并将温度调至92.5℃。

[0105]

(2)利用量筒量取油浆质量10wt.%溶剂水,放入烧杯中,并将其加热到92.5℃,同时搅拌,称取一定质量的絮凝剂两亲性聚硅氧烷接枝季铵盐嵌段共聚物 聚丙烯酰胺(两者质量之比1:1)(总添加量为催化油浆的1200ppm)加入烧杯中,再称取增重剂柠檬酸铵 纤维素(两者质量之比1:1)倒入烧杯中(添加量为水的26wt.%),混合均匀,该过程利用电加热方式保持温度恒定。

[0106]

(3)将配置的水溶液趁热在搅拌状态下加入到预热到设定温度的催化裂化油浆中。

[0107]

(4)将上述混合物转移至高速剪切乳化机,设置乳化机转速为7250r/min保持混合时间为15min,然后将其转移至带有超声波发生器沉降罐中沉降(超声频率130khz,超声时间22.5min,超声温度保持在92.5℃),静态沉降压力为0.2mpa,温度保持110℃,沉降时间为13h,得到澄清油浆灰分为170ppm。

[0108]

比较例:

[0109]

为了进一步说明本发明中所述技术方案相比于现有技术具有实质性技术效果,本发明提供了以下比较例:

[0110]

比较例1:

[0111]

本比较例中催化裂化油浆脱固工艺中处理过程(1)-(3)与实施例3完全相同;

[0112]

与实施例3不同之处在于:步骤(1)-(3)之后,

[0113]

(4)将上述混合物转移至高速剪切乳化机,设置乳化机转速为7000r/min保持混合时间为40min,然后将其转移至带有超声波发生器的沉降罐中沉降(超声频率120khz,超声时间40min,超声温度保持在92℃),静态沉降压力为常压,温度保持92℃,沉降时间为14h,得到澄清油浆灰分为330ppm。

[0114]

比较例中最终澄清油浆灰分为330ppm,相比对比例增加了469%,澄清油浆灰分》100ppm,无法作为生产针状焦等高品质碳材料原料。

[0115]

可见本发明中通过加温加压沉降可有效降低油浆粘度,加快灰分沉降速度,在较短时间内得到满足生产需求的澄清油浆。因此,本发明中的灰分脱除工艺相对于现有技术,具有实质性技术效果。

[0116]

比较例2

[0117]

本比较例中催化裂化油浆脱固工艺中处理过程(1)-(3)与实施例3完全相同;

[0118]

与实施例3不同之处在于:步骤(1)-(3)之后,

[0119]

(4)将上述混合物转移至高速剪切乳化机,设置乳化机转速为7000r/min保持混合时间为40min,然后,直接进入沉降罐中进行沉降,静态沉降压力为0.5mpa,温度保持140℃,沉降时间为18h,得到澄清油浆灰分为410ppm。

[0120]

比较例中最终澄清油浆灰分为410ppm,相比对比例增加了607%,澄清油浆灰分》100ppm,无法作为生产针状焦等高品质碳材料原料。

[0121]

可见本发明中通过超声处理可有效分散沉降助剂,加快絮凝剂等与灰分颗粒的接触,提高沉降效率,在较短时间内得到满足生产需求的澄清油浆。

[0122]

比较例3

[0123]

本比较例中催化裂化油浆脱固工艺中处理过程(1)、(3)、(4)与实施例3完全相同;

[0124]

与实施例3不同之处在于:步骤(2)

[0125]

(2)利用量筒量取油浆质量6wt.%的溶剂水,放入烧杯中,并将其加热到92℃,同时搅拌,称取一定质量的絮凝剂季铵盐-氟硅丙烯酸酯嵌段共聚物 聚丙烯酰胺(分子量为500万)(两者质量之比1:1)(总添加量为催化油浆的800ppm)加入烧杯中,混合均匀,该过程利用电加热方式保持温度恒定。

[0126]

通过上述(1)-(4)步骤最终得到澄清油浆灰分为378ppm。

[0127]

比较例中最终澄清油浆灰分为378ppm,水与油浆分层不明显,出现互相穿插,上层澄清油浆相比对比例增加了552%,澄清油浆灰分》100ppm,无法作为生产针状焦等高品质碳材料原料。

[0128]

可见本发明中增重剂的添加可加速溶解于水相中的絮凝剂等向下沉降的速度,提高沉降效率,在较短时间内得到满足生产需求的澄清油浆。

[0129]

比较例4

[0130]

本比较例中催化裂化油浆脱固工艺中处理过程(1)-(3)与实施例3完全相同;

[0131]

与实施例3不同之处在于:步骤(1)-(3)之后,

[0132]

(4)将上述混合物转移至高速剪切乳化机,设置乳化机转速为7000r/min保持混合时间为40min,然后将其转移至带有超声波发生器的沉降罐中沉降(超声频率120khz,超声时间40min,超声温度保持在92℃),静态沉降压力为2mpa,温度保持250℃,沉降时间为14h,得到澄清油浆灰分为470ppm。

[0133]

由于沉降温度过高,高分子沉降剂发生分解,无法达到辅助沉降的目的,比较例中最终澄清油浆灰分为470ppm,相比对比例增加了710%,澄清油浆灰分》100ppm,无法作为生产针状焦等高品质碳材料原料。可见本发明控制沉降的最高温度可以防止沉降剂放生分解,提升沉降效果。

[0134]

比较例5

[0135]

本比较例中催化裂化油浆脱固工艺中处理过程(1)-(3)与实施例3完全相同;

[0136]

与实施例3不同之处在于:步骤(1)-(3)之后,

[0137]

(4)将上述混合物转移至高速剪切乳化机,设置乳化机转速为7000r/min保持混合时间为40min,然后将其转移至带有超声波发生器沉降罐中沉降(超声频率120khz,超声时间40min,超声温度保持在92℃),静态沉降压力为常压,温度保持140℃,沉降时间为14h,得到澄清油浆灰分为512ppm。

[0138]

由于加热沉降过程中未进行加压操作,造成水溶液发生沸腾,沉降器内大量发生返混,造成灰分在整个沉降器内分布,无法达到有效沉降的目的,比较例中最终澄清油浆灰分为512ppm,相比对比例增加了782%,澄清油浆灰分》100ppm,无法作为生产针状焦等高品质碳材料原料。可见本发明加温同时加压过程可以防止水溶液的沸腾使油浆体系发生返混,提升沉降效果。

[0139]

当然,本发明还可有其它多种实施例,在不背离本发明精神及其实质的情况下,熟悉本领域的技术人员可根据本发明作出各种相应的改变和变形,但这些相应的改变和变形都应属于本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。