1.本发明涉及化工设备技术领域,具体为一种石油化工用重质油轻质化加氢裂化装置。

背景技术:

2.石油又称原油,是一种黏稠的、深褐色液体,地壳上层部分地区有石油储存,主要成分是各种烷烃、环烷烃、芳香烃的混合物,根据石油行业规划标准,原油的重轻质以原油的密度大小进行划分,可将其分为轻质原油、中质原油、重质原油和特稠原油,为了得到汽油、煤油和柴油等轻质油品,需要将重质油轻质化,现行的重油轻质化方式主要为加氢裂化,即石油炼制过程中在较高的压力和温度下。

3.公开号为cn204151299u中国实用新型专利公开了一种石油化工用重质油轻质化加氢裂化装置,通过在机壳上部设置上盖箱,下部设置机座,其中在上盖箱的上部设置有输气管,且输气管一端通过气阀设置于上盖箱内部,气罐设置于所述的上盖箱上部,且与所述的输气管配合连接的设置使得重质油轻质化加氢裂化反应更充分,增强了反应时的安全系数,这样的技术方案虽然使得加氢裂化反应更充分,但却仍存在以下不足:第一、无法控制进入到裂化罐反应原料的比例和总量,无法进一步提高裂化罐内部原料的反应速率。

4.第二、未对反应产生的废气进行处理和清除,提高了环境污染,造成了一定的资源浪费。

5.为此提出一种新型装置以解决上述存在的问题。

技术实现要素:

6.本发明的目的在于提供一种石油化工用重质油轻质化加氢裂化装置,以解决上述背景技术中提出的问题。

7.为实现上述目的,本发明提供如下技术方案:一种石油化工用重质油轻质化加氢裂化装置,包括裂化罐,所述裂化罐外部的一端固定连接有与其内部相连通的供给罐;所述供给罐包括储氢罐和催化剂罐,所述储氢罐的底端和催化剂罐的顶端相固定;所述储氢罐外部的顶端固定连接有密封罩,所述密封罩的顶端插接有密封上盖,所述密封罩的内部转动连接有推进机构;所述推进机构包括铰接块和输入电机,所述铰接块有两块,其中一块铰接块的一侧和输入电机的一端相固定,两块铰接块分别和密封罩内部的两端相转动连接,两块所述铰接块之间转动连接有曲轴,曲轴的一端和输入电机的输出端相固定;所述曲轴的外部转动连接有连杆,连杆的一端通过铰接槽转动连接有活塞头,活塞头的外部和储氢罐的内部相滑动连接,所述活塞头的一端通过延展柱固定连接有推动块,推动块的外部和催化剂罐的内部相滑动连接。

8.更进一步地,所述催化剂罐外部的底端固定连接有固定环,所述催化剂罐外部的一侧固定连接有第二连通管,所述储氢罐外部的一侧固定连接有第一连通管,所述裂化罐和供给罐通过固定环相固定,所述裂化罐和供给罐通过第一连通管、第二连通管相连通。

9.更进一步地,所述第二连通管的一端固定连接有过滤网,所述第一连通管、第二连通管的内部分别转动连接件有阻隔翻板,所述阻隔翻板的转动方向为单向。

10.更进一步地,所述催化剂罐外部的一侧固定连接有与其内部相连通的第二排液管,催化剂罐外部的一端固定连接有与其内部相连通的第二入料管,所述储氢罐外部的一侧固定连接有与其内部相连通的第一排液管,储氢罐外部的一端固定连接有与其内部相连通的第一入料管。

11.更进一步地,所述密封上盖顶端的一端固定连接有调节机构,所述调节机构包括连接环,连接环的两端分别和两个所述铰接块外部的一端相固定,所述连接环顶部固定连接有连接凸起,连接凸起外部转动连接有转动臂,转动臂的一端转动连接有固定块,固定块的底端和密封上盖顶部的一端相固定。

12.更进一步地,所述转动臂外部的一端转动连接有微型电机,所述微型电机的内部开设有插接孔,所述密封上盖顶部的一端开设有插接槽,所述微型电机通过插接孔、插接槽活动插接有限位销。

13.更进一步地,所述裂化罐内部的底端固定连接有震动组,所述震动组包括放置底板,放置底板的底端和裂化罐内部的底端相固定,放置底板的顶部固定连接有震动机构,震动机构的顶部放置有与其不相接触的防护块,防护块的外壁和裂化罐内壁相固定。

14.更进一步地,所述震动机构包括转动电机,转动电机的底端固定在所述放置底板顶部的一端,转动电机的顶端固定连接有输出盘,输出盘顶部的两端分别固定连接有拨动棒,输出盘内部的两端分别开设有适配槽,所述输出盘通过适配槽转动连接有转动盘,转动盘的底端和所述放置底板顶部的另一端相转动连接,所述转动盘的顶端转动连接有转动环,转动环的内部缠绕有可拆卸的扭力弹簧,转动环的外部固定连接有延伸臂,延伸臂和所述拨动棒在输出盘转动时相接触,所述延伸臂设置有四个,四个所述延伸臂的顶端分别固定连接有贯穿所述防护块内部的震动臂。

15.更进一步地,裂化罐外部的一端固定连接有与其内部相连通的处理罐,处理罐的顶端固定连接有与其内部相连通的输液花洒,处理罐外部的一端固定连接有与其内部相连通的排气管,处理罐外部另一端固定连接有集气管,裂化罐和处理罐通过集气管相连通,所述处理罐外部的底端固定连接有与其内部相连通的出液管。

16.更进一步地,所述裂化罐的内壁固定缠绕有加热丝,所述裂化罐外部的底端固定连接有与其内部相连通的出油管,所述裂化罐外部的一侧转动连接有与其内部相连通的维护门板,所述裂化罐的顶部转动连接有入料上盖,所述入料上盖的顶端转动连接有闭合开关。

17.与现有技术相比,本发明的有益效果是:该石油化工用重质油轻质化加氢裂化装置,通过输入电机带动曲轴转动,使得连杆在转动的同时推动活塞头,进一步使得活塞头在移动的过程中通过延展柱驱动推动块移

动,最终使得储氢罐内定量的氢气和催化剂罐内定量的固液混合形态的催化剂能够在活塞头和推动块的压缩下通过第一连通管和第二连通管连续不断的排入到裂化罐的内部,实现了对排放到裂化罐内部反应原料的比例控制,提高了裂化罐内部原料的反应速率。

18.该石油化工用重质油轻质化加氢裂化装置,通过控制微型电机,使得转动臂转动并通过连接凸起、连接环拉动铰接块转动,以简单的机械结构实现了曲轴高度的偏移,赋予了维护人员可以通过控制微型电机来改变推进机构每一次排放到裂化罐内部反应原料的比例和总量,不仅提高了裂化罐内部原料的反应速率,还间接的增强了该装置的灵活性。

附图说明

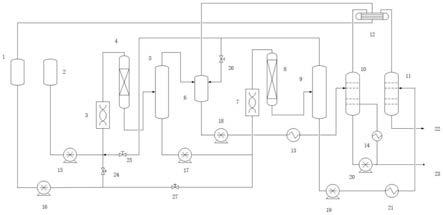

19.图1为本发明的等轴侧图;图2为本发明的震动组的局部放大图;图3为本发明的震动机构的局部放大图;图4为本发明供给罐的局部放大图;图5为本发明供给罐的内部装配图;图6为本发明调节机构的局部放大图;图7为本发明推进机构的局部放大图;图8为本发明处理罐的局部放大图。

20.图中:1、出油管;2、裂化罐;3、震动组;301、放置底板;302、震动机构;3021、拨动棒;3022、适配槽;3023、转动电机;3024、输出盘;3025、转动盘;3026、延伸臂;3027、转动环;3028、扭力弹簧;3029、震动臂;303、防护块;4、维护门板;5、加热丝;6、供给罐;601、调节机构;6011、连接环;6012、连接凸起;6013、限位销;6014、微型电机;6015、固定块;6016、转动臂;602、第一入料管;603、第二入料管;604、推进机构;6041、输入电机;6042、曲轴;6043、铰接块;6044、铰接槽;6045、延展柱;6046、推动块;6047、活塞头;6048、连杆;605、催化剂罐;606、固定环;607、阻隔翻板;608、第二连通管;609、第二排液管;610、第一连通管;611、第一排液管;612、储氢罐;613、密封罩;614、密封上盖;7、入料上盖;8、闭合开关;9、处理罐;901、出液管;902、集气管;903、输液花洒;904、排气管。

具体实施方式

21.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

22.需要说明的是,在本发明的描述中,术语“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,并不是指示或暗示所指的装置或元件所必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

23.此外,应当理解,为了便于描述,附图中所示出的各个部件的尺寸并不按照实际的比例关系绘制,例如某些层的厚度或宽度可以相对于其他层有所夸大。

24.应注意的是,相似的标号和字母在下面的附图中表示类似项,因此,一旦某一项在

一个附图中被定义或说明,则在随后的附图的说明中将不需要再对其进行进一步的具体讨论和描述。

25.如图1-8所示,本发明提供一种技术方案:一种石油化工用重质油轻质化加氢裂化装置,包括裂化罐2。

26.需要说明的是,在本技术提供的实施例中,裂化罐2具有以下特征:第一、在裂化罐2外部的一端固定连接有与其内部相连通的供给罐6。

27.第二、在裂化罐2的内壁固定缠绕有加热丝5。

28.第三、在裂化罐2外部的底端固定连接有与其内部相连通的出油管1。

29.第四、在裂化罐2外部的一侧转动连接有与其内部相连通的维护门板4。

30.第五、在裂化罐2的顶部转动连接有入料上盖7,其中在入料上盖7的顶端转动连接有闭合开关8。

31.第六、在裂化罐2内部的底端固定连接有震动组3。

32.第七、在裂化罐2外部的一端固定连接有与其内部相连通的处理罐9。

33.需要进一步说明的是,本技术提供的实施例在具体实施时,裂化罐2所使用的材质可以是多样的。

34.例如:在一些实施例中,可以使用马氏体不锈钢金属制成的,需要注意的是,马氏体不锈钢金属具有着高强度,耐高温且不易磨损的特性,这样的特性使得该装置在实际使用时,其使用寿命要比使用其他一般的金属要长。

35.如图4所示,在本技术提供的实施例中,供给罐6包括储氢罐612和催化剂罐605,其中储氢罐612的底端和催化剂罐605的顶端相固定。

36.此外在储氢罐612外部的顶端固定连接有密封罩613,密封罩613的顶端插接有密封上盖614,需要注意的是,在密封罩613的内部转动连接有推进机构604。

37.如图7所示,在本技术提供的实施例中,推进机构604包括铰接块6043和输入电机6041,铰接块6043有两块,其中一块铰接块6043的一侧和输入电机6041的一端相固定,两块铰接块6043分别和密封罩613内部的两端相转动连接,两块铰接块6043之间转动连接有曲轴6042,曲轴6042的一端和输入电机6041的输出端相固定。

38.需要说明的是,本技术提供的实施例在具体实施时,推进机构604内部的机械结构可以是多样的。

39.例如:在一些实施例中,输入电机6041可以是一种大功率齿轮减速电机,其中需要进一步说明的是,这种大功率齿轮减速电机有着承受过载能力强,节省空间和节能高的优点,这样的优点使得该装置在实际使用当中,能够更有效的降低能源的消耗。

40.此外在曲轴6042的外部转动连接有连杆6048,连杆6048的一端通过铰接槽6044转动连接有活塞头6047,活塞头6047的外部和储氢罐612的内部相滑动连接,活塞头6047的一端通过延展柱6045固定连接有推动块6046,推动块6046的外部和催化剂罐605的内部相滑动连接。

41.需要进一步说明的是,在本技术提供的实施例中,通过输入电机6041带动曲轴6042转动,使得连杆6048在转动的同时推动活塞头6047,进一步使得活塞头6047在移动的过程中通过延展柱6045驱动推动块6046移动,(需要注意的是,根据曲轴6042通过连杆6048推动活塞头6047在储氢罐612内部移动为一个循环往复的抬升运动,此为现有技术)最终实

现了,储氢罐612内的氢气和催化剂罐605的固液混合形态的催化剂能够在活塞头6047和推动块6046的压缩下通过第一连通管610和第二连通管608连续不断的排入到裂化罐2的内部,此外需要强调的是,在进行压缩时,储氢罐612内部的氢气会有一部分进入到催化剂罐605的内部和固液混合形态的催化剂混合,需要强调的是,由于是加压压缩的原因,因此氢气会和固液混合形态的催化剂充分接触,从而达到混合的效果。

42.此外还需要说明的是,其中固液混合形态的催化剂和氢气只能在高温条件下反应,因此这种现象并不会生成其他产物来影响裂化罐2的裂化反应。

43.如图5所示,在本技术提供的实施例中,催化剂罐605外部的底端固定连接有固定环606,催化剂罐605外部的一侧固定连接有第二连通管608,储氢罐612外部的一侧固定连接有第一连通管610,裂化罐2和供给罐6通过固定环606相固定,裂化罐2和供给罐6通过第一连通管610、第二连通管608相连通。

44.在本技术提供的实施例中,第一入料管602的流经介质为氢气,第二入料管603的流经介质为混合过的固液混合形态的催化剂。

45.此外在本技术提供的实施例中,第二连通管608的一端固定连接有过滤网,第一连通管610、第二连通管608的内部分别转动连接件有阻隔翻板607,阻隔翻板607的转动方向为单向。

46.需要注意的是,其中过滤网起到了过滤溶液内大颗粒过滤原料的作用,阻隔翻板607起到了对防止裂化罐2内液体回流的现象的产生。

47.如图4所示,在本技术提供的实施例中,催化剂罐605外部的一侧固定连接有与其内部相连通的第二排液管609,催化剂罐605外部的一端固定连接有与其内部相连通的第二入料管603,储氢罐612外部的一侧固定连接有与其内部相连通的第一排液管611,储氢罐612外部的一端固定连接有与其内部相连通的第一入料管602。

48.此外如图4所示,在本技术提供的实施例中。密封上盖614顶端的一端固定连接有调节机构601,如图6所示,在本技术提供的实施例中,调节机构601包括连接环6011,连接环6011的两端分别和两个铰接块6043外部的一端相固定,连接环6011顶部固定连接有连接凸起6012,连接凸起6012外部转动连接有转动臂6016,转动臂6016的一端转动连接有固定块6015,固定块6015的底端和密封上盖614顶部的一端相固定。

49.需要强调的是,在本技术提供的实施例中,转动臂6016外部的一端转动连接有微型电机6014,微型电机6014的内部开设有插接孔,密封上盖614顶部的一端开设有插接槽,微型电机6014通过插接孔、插接槽活动插接有限位销6013。

50.需要进一步说明的是,在本装置中通过转动微型电机6014并通过限位销6013定位,使得转动臂6016转动并通过连接凸起6012、连接环6011拉动铰接块6043转动,在这里需要强调的是,当铰接块6043转动时,固定在铰接块6043一侧的输入电机6041的位置也一同移动,(需要进一步强调的是,在本技术中输入电机6041并不是固定在铰接块6043中心点位置,因此当铰接块6043转动时,输入电机6041的位置会发生向上或向下的偏移),因此与输入电机6041输出端相固定的曲轴6042的高度也发生了偏移,由于曲轴6042的高度发生偏移,因此活塞头6047和推动块6046的压缩进程发生改变,故此该装置的压缩比也发生了改变,这样的设置,使得维护人员可以通过控制微型电机6014来改变推进机构604的压缩行程,进而可以控制推进机构604每一次排放到裂化罐2内部反应原料的比例和总量,间接的

提高了该装置的灵活性。

51.如图2所示,在本技术提供的实施例中,震动组3包括放置底板301,放置底板301的底端和裂化罐2内部的底端相固定,放置底板301的顶部固定连接有震动机构302,震动机构302的顶部放置有与其不相接触的防护块303,防护块303的外壁和裂化罐2内壁相固定。

52.如图3所示,在本技术提供的实施例中,震动机构302包括转动电机3023,转动电机3023的底端固定在放置底板301顶部的一端,转动电机3023的顶端固定连接有输出盘3024,输出盘3024顶部的两端分别固定连接有拨动棒3021,输出盘3024内部的两端分别开设有适配槽3022。

53.需要说明的是,本技术提供的实施例在具体实施时,震动机构302内的机械装置可以是多样的。

54.例如:在一些实施例中,转动电机3023可以是一种平行轴斜齿轮减速电机,其中需要进一步说明的是,这种平行轴斜齿轮减速电机有着承受过载能力强,节省空间和节能高的优点,这样的优点使得该装置在实际使用当中,能够更有效的降低能源的消耗。

55.此外需要强调的是,在本技术提供的实施例中,输出盘3024通过适配槽3022转动连接有转动盘3025,转动盘3025的底端和放置底板301顶部的另一端相转动连接,转动盘3025的顶端转动连接有转动环3027,转动环3027的内部缠绕有可拆卸的扭力弹簧3028,转动环3027的外部固定连接有延伸臂3026,延伸臂3026和拨动棒3021在输出盘3024转动时相接触,其中需要注意的是,在本技术提供的实施例中,延伸臂3026设置有四个,四个延伸臂3026的顶端分别固定连接有贯穿防护块303内部的震动臂3029。

56.需要说明的是,在本技术提供的实施例中,转动电机3023在转动时带动输出盘3024转动,输出盘3024在转动时通过适配槽3022带动转动盘3025转动,此外输出盘3024在转动时拨动棒3021和延伸臂3026相接触,因此转动环3027也跟随着输出盘3024一同转动,但是由于转动环3027的内部设置有扭力弹簧3028,因此当转动环3027转动到一定幅度时,扭力弹簧3028会重新将转动环3027拉回与拨动棒3021相接触的位置,这样往复运动,使得延伸臂3026上的震动臂3029一直在一个范围内做摆动,由于是在液体环境中,这种连续的摆动会引起液体的震动,这种震动促进了裂化罐2内原料的裂化进程,间接的提高了裂化罐2的工作效率。

57.如图8所示,在本技术提供的实施例中,处理罐9的顶端固定连接有与其内部相连通的输液花洒903,处理罐9外部的一端固定连接有与其内部相连通的排气管904,处理罐9外部另一端固定连接有集气管902,裂化罐2和处理罐9通过集气管902相连通,处理罐9外部的底端固定连接有与其内部相连通的出液管901。

58.需要说明的是,在本技术中从输液花洒903喷洒到处理罐9的溶液为稀硫酸溶液,这种溶液能和裂化罐2中产生的废气(硫化氢、氨气等)反应,生成硫酸铵化工原材料,实现了以简单的机械装置完成对废气的二次利用。

59.尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。