1.本发明涉及一种半焦的制备方法,特别涉及一种用低阶煤制备半焦的方法,属于低阶煤提质利用技术、半焦制备技术及煤化工技术领域。

背景技术:

2.2019年中国粗钢产量突破9.8亿吨,占世界产量的53%以上。同时钢铁行业也是能源和资源消耗大户,中国国内钢铁行业能源消耗占中国工业总能源消耗的比例在12%-20%之间,能源消耗量一直处于各行业之首,其中铁前工序能源消耗量又占到钢铁工业总消耗量的70%左右,是耗能量和二氧化碳排放量最大的环节,因此钢铁行业节能减排重点在炼铁工序。

3.高炉喷吹煤粉技术是炼铁节能减排以及降低炼铁生产成本的主要技术手段,目前已经在国内外钢铁企业得到广泛的应用。高炉喷吹煤粉以优质无烟煤为主,然而由于优质无烟煤资源的产储量有限,造成其价格昂贵。寻找新型廉价燃料资源用于高炉炼铁是减轻钢铁冶炼对优质资源的依赖,减少钢铁生产对环境的破坏,同时降低炼铁生产成本的必然选择之一。

4.高炉喷吹无烟煤以替代资源稀缺的焦炭是企业合理使用资源和降本的有效手段,同样烟煤(包括泥煤和褐煤)和无烟煤混合喷吹也是提高无烟煤燃烧率以及节约稀缺资源无烟煤的有效手段。

5.低阶煤资源(泥煤、褐煤、烟煤)丰富,如能将低阶煤资源高效应用到高炉喷吹中,则对炼铁生产的降本增效、提升企业竞争力起到重要的作用。

6.低阶煤存在着水分、挥发分含量高,固定碳和发热值低,可磨性差和容易自燃的问题,使其难以高效应用到高炉喷吹燃料技术中。为了使低阶煤能够满足高炉喷吹燃料技术的要求,需要对低阶煤进行提质处理。

7.泥煤、褐煤、烟煤等低阶煤的热值低、爆炸性高,使用存在局限性。不少企业使用对其低温干馏后形成的半焦进行喷吹,提高了热解半焦的热值和安全性,但热解半焦的可磨性较差,不但影响了制粉能力,对设备的磨损也大幅度升高。

8.申请公布号cn102994122a的中国专利申请公开了低阶煤提质方法和设备,该方法采用热解煤焦油钝化半焦和半焦原位缓慢冷却的工艺,提高了半焦的强度、降低了半焦的表观化学性能,使得生产的的低阶煤半焦具有着火点低、热值高、燃烧稳定和强度大的特点。

9.申请公布号cn103666508a的中国专利申请公开了一种低阶煤低温干馏热解工艺,针对目前褐煤等低阶煤资源浪费、能源消耗多和污染物排放多的问题,采用分级分选技术与分级干燥技术耦合方法,解决了低阶煤热解半焦热值低、灰分高和硫分高的问题,提高了原料利用率,降低了原料成本。

10.文献《高炉喷吹半焦及其性能分析》(杨双平,蔡文淼,郑化安,梁洁旗,张生军,薛其才,过程工程学报,14(5):897-899)中系统分析了低阶煤热解提质半焦应用于高炉喷吹

生产的可行性,结果发现由于高温热解过程中低阶煤发生的塑性缩聚反应使得热解半焦的可磨性能较差,难以满足高炉喷吹煤粉技术的要求。

11.文献《提质低阶煤物理化学特性的变化对其可磨性作用机理的研究》(杨雨濛,浙江大学,2019)进行了低阶煤热解提质半焦可磨性能变化规律的研究,但并没有能够从根本上解决低阶煤提质半焦可磨性能差的问题。

12.水热炭化是近些年发展起来的一种有机可燃物干燥提质技术,水热炭化过程与热解炭化过程的重要区别为其所引发的反应是在高温液相水的介质下进行,处理条件温和、二次污染风险较小、能耗和成本低。

13.文献《水热提质对低阶煤物理化学性质影响的实验研究》(赵博骏,哈尔滨工业大学,2016)以褐煤为研究对象,重点关注了低阶煤水分复吸和自燃特性的变化,结果表明低阶煤提质后水分复吸和自燃能力降低,煤阶得到提高。但水热炭化技术加热温度都低于374℃,获得的低阶煤提质半焦与热解提质半焦相比存在着挥发分含量较高、固定碳含量和发热值较低的特点,也难以作为优质的高炉喷吹燃料使用。

14.现有公开的用低阶煤制备的半焦可磨性能差、挥发分含量较高、固定碳含量和发热值较低,低阶煤制备的半焦不能满足高炉喷吹要求。

技术实现要素:

15.本发明的目的是提供一种用低阶煤制备半焦的方法,主要解决现有用低阶煤制备的半焦可磨性能差、水分含量高、固定碳含量和发热值低以及不能满足高炉喷吹的技术问题。

16.本发明采用的技术方案是,一种用低阶煤制备半焦的方法,包括以下步骤:

17.1)低阶煤预破碎,对低阶煤进行预先破碎,使粒径小于3mm的煤占其总质量的75~80%;

18.2)对低阶煤进行水热炭化处理,先在高压反应釜中装入破碎后低阶煤,装煤结束后密封高压反应釜;调控高压反应釜内反应温度和压力;向高压反应釜中通入高压过热蒸汽,对高压反应釜内煤水混合物进行加热,加热时间为20~180min,低阶煤发生水热炭化反应,得到水热炭化液;

19.3)对水热炭化液进行分离处理,对水热炭化液进行固液分离,分离出固体,即,水热炭;

20.4)水热炭干燥处理,对水热炭进行干燥,得到成品半焦。

21.本发明所述的低阶煤为褐煤、烟煤、泥煤中的一种或多种混合。

22.进一步,对低阶煤进行水热炭化处理,高压反应釜内反应温度为220~370℃,反应压力为2~8mpa;

23.进一步,对低阶煤进行水热炭化处理,高压过热蒸汽的压力为3~10mpa,高压过热蒸汽的温度为380~550℃。

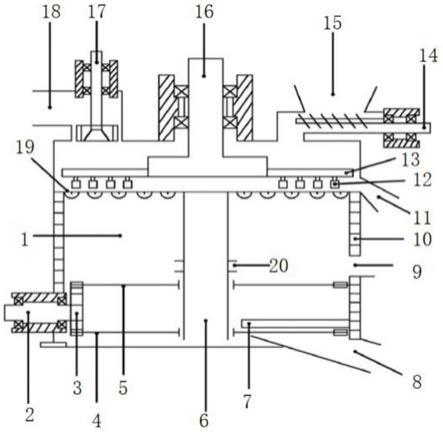

24.进一步,对低阶煤进行水热炭化处理,所述水热炭化反应时间为20~180min。

25.进一步,对水热炭进行干燥,所述干燥介质为高压反应釜排出的过热蒸汽。

26.本发明采用高压反应釜作为水热炭化容器,本发明所述的高压反应釜具备密封功能,耐热温度为300~550℃,耐高压为3~10mpa,高压反应釜配有温度探头和水位液面探

头,可以在反应过程中控制反应容器内的温度和水量。

27.本发明方法生产的低阶煤半焦,其空气干燥基水分含量为3~10%,干燥基挥发分为15~26%,干燥基灰分为5%~11%,哈氏可磨指数(hgi)为60~90,空气干燥基高位发热值23~31mj/kg;与原煤或原混合煤相比,制备半焦的水分含量降低;灰分含量减少,灰分中碱金属含量减少;固定碳含量增加,高位发热值增加;可磨性能得到改善。

28.本发明方法的低阶煤半焦,作为一种优质的高炉喷吹燃料,满足了高炉喷吹的要求,扩大了低阶煤的使用范围,提升了低阶煤的应用价值。

29.本发明方法关键工艺参数选择的理由如下:

30.1、高压反应釜内反应温度和反应压力的设定

31.高压反应釜内反应温度设定为220~370℃是为了加快低阶煤中水分、挥发分、灰分和碱金属的析出与脱除,在提高水热炭化效率的同时抑制低阶煤提质过程中塑性缩聚反应的发生,提高低阶煤半焦的可磨性;反应压力为2.0~8.0mpa是为了保证水热反应釜在炭化反应过程的安全,当反应釜中水的饱和蒸汽压力达到设备设定压力时,减压阀自动开启,排出过热高压蒸汽,降低釜内压力以保证安全生产。

32.2、高压过热蒸汽的压力和温度的设定

33.低阶煤水热炭化反应的热量来源于高压过热蒸汽,根据反应釜设定的水热炭化温度和压力,需要具有较高压力(3~10mpa)和较高温度(380~550℃)的过热蒸汽实现持续向反应釜内提供热量来源,保证水热炭化反应的持续进行。同时较高温度(380~550℃)的过热蒸汽能够进一步脱除低阶煤中的挥发分,提高制备半焦的固定碳含量和发热值。

34.3、高压反应釜内煤加热时间的设定

35.高压反应釜内煤加热时间,即水热炭化反应时间控制在20~180min,以保证低阶煤水热炭化反应的完全进行,使得制备半焦的质量保持稳定。

36.本发明技术方案基于申请人如下研究,申请人经过多年研究和实验发现,过热蒸汽能够将低阶煤加热到更高的温度,大量脱除低阶煤中的水分和挥发分,提升提质半焦的固定碳含量和发热值;采用水热过程抑制低阶煤提质过程中塑性缩聚反应的发生,改善低阶煤提质半焦的可磨性能,满足高炉喷吹燃料要求。

37.本发明采用的耦合方法,水热碳化和过热蒸汽(干燥提质)一起使用的方法。水热碳化耦合过热蒸汽处理高挥发分煤,降低了半焦中挥发分含量;与热解工艺(低温干馏)相比,进一步提高了半焦的热值,降低了半焦水分,大幅提高了半焦的可磨性能;彻底解决半焦的制粉能力差和设备磨损问题。

38.本发明相比现有技术具有如下积极效果:1、本发明采用过热蒸汽辅助水热炭化方法对低阶煤进行提质生产半焦,具有原材料来源广泛,设备装置操作方法简单,能耗和生产成本低廉,生产过程污染物排放少的特点,易于推广使用。2、本发明方法生产的半焦,半焦的挥发分含量低、固定碳和发热值高,可磨性能好,可以作为高炉炼铁喷吹使用的优质燃料;本发明方法生产的半焦,半焦的灰分和碱金属含量低。

具体实施方式

39.下面结合实施例对本发明做进一步说明,如表1~表2所示。

40.一种用低阶煤制备半焦的方法,包括以下步骤:

41.1)低阶煤预破碎,对低阶煤进行预先破碎,使粒径小于3mm的煤占其总质量的75~80%;

42.2)对低阶煤进行水热炭化处理,先在高压反应釜中装入破碎后低阶煤,装煤结束后密封高压反应釜;调控高压反应釜内反应温度和压力;向高压反应釜中通入高压过热蒸汽,对高压反应釜内煤水混合物进行加热,加热时间为20~180min,低阶煤发生水热炭化反应,得到水热炭化液;

43.3)对水热炭化液进行分离处理,对水热炭化液进行固液分离,分离出固体,即,水热炭;

44.4)水热炭干燥处理,对水热炭进行干燥,得到成品半焦。

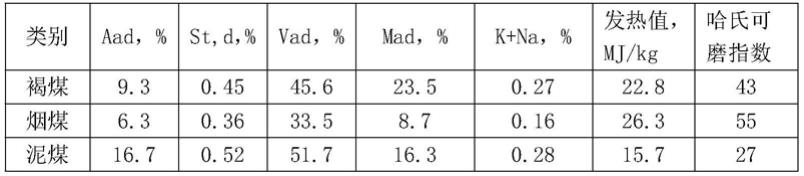

45.本发明实施例半焦原煤性能参数如表1所示,半焦性能参数如表2所示。

46.表1本发明实施例制备半焦原煤性能参数

[0047][0048]

表2本发明实施例半焦配合煤的质量百分比及半焦性能参数

[0049][0050][0051]

如表2所示,方案1~方案9的所述低阶煤制备半焦空气干燥基水分含量为其空气干燥基水分含量为3%~10%,干燥基挥发分为15%~26%,干燥基灰分为5%~11%,哈氏可磨指数(hgi)为60~90,空气干燥基高位发热值23~31mj/kg。与原煤或原混合煤相比,制

备半焦的水分含量降低;灰分含量减少,灰分中碱金属含量减少;固定碳含量增加,高位发热值增加;可磨性能得到改善。制备半焦满足高炉喷吹固体燃料的性能要求。

[0052]

除上述实施例外,本发明还可以有其他实施方式。凡采用等同替换或等效变换形成的技术方案,均落在本发明要求的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。