1.本发明涉及船舶技术领域,具体而言涉及一种高压及高线速度配油装置。

背景技术:

2.已知的供油单元一般是静止的,当向旋转轴输送压力油时,需要设置配油装置。传统的配油装置为高压-低线速度配油装置和低压-高线速度配油装置。高压-低线速度配油装置的转动轴的轴径小、线速度低,因此采用小直径、线速度低、耐高压的旋转密封。低压-高线速度配油装置的转动轴的轴径大、线速度高,因此采用大直径、线速度高、耐低压的旋转密封。随着转动轴的轴径增大以及线速度的提高,旋转密封的耐压能力会降低。如果转动轴的轴径大、线速度高、油压高时,需要采用高压-高线速度配油装置,因此传统的高压-低线速度和低压-高线速度配油装置无法直接满足要求。一般的解决办法是:在大轴径的转动轴的端部引出一个小轴径的轴,将线速度降低,并且在小轴径的轴上安装高压-低线速度配油装置。然而在某些设备上,可能会存在大轴径的转动轴的端部无法引出小轴径的轴,因此上述方案便难以实现。此外,在小轴径的轴上设置的高压-低线速度配油装置,一般会距离液压执行元件更远,导致轴内部的油路较长,因此增大了压力损失,降低了可靠性。

3.为此,本发明提供了一种高压及高线速度配油装置,以至少部分地解决现有技术中的问题。

技术实现要素:

4.在发明内容部分中引入了一系列简化形式的概念,这将在具体实施方式部分中进一步详细说明。本发明的发明内容部分并不意味着要试图限定出所要求保护的技术方案的关键特征和必要技术特征,更不意味着试图确定所要求保护的技术方案的保护范围。

5.为了至少部分地解决上述问题,本发明公开了一种高压及高线速度配油装置,其包括:

6.配油座,所述配油座设置有安装孔,所述安装孔贯穿所述配油座;

7.转动轴,所述转动轴延伸穿过所述安装孔,并且与所述配油座间隙配合,所述转动轴相对于所述配油座可转动地设置;以及

8.一对密封件,所述一对密封件设置在所述安装孔的两端,并且套设在所述转动轴的外周,以密封所述安装孔;

9.其中,所述配油座设置有分别与所述安装孔连通的至少一个进油口和至少两个回油口,所述回油口与外界大气连通,所述至少一个进油口和所述至少两个回油口沿平行于所述安装孔的中心轴线的轴向方向设置在所述一对密封件之间,并且每一个所述进油口的沿所述轴向方向的两侧分别设置有至少一个所述回油口。

10.根据本发明的高压及高线速度配油装置,可同时满足高压、高线速度工况,同时可以解决大轴径的转动轴的端部无法引出小轴径轴的情况,并且可缩短转动轴的内部油路,通过设置与外界大气连通的回油口,可将高压油液的压力降低到密封件的可承受压力范围

内,以降低对密封件的旋转密封的耐受压力要求。

11.可选地,所述安装孔沿所述配油座的长度方向贯穿所述配油座,并且所述安装孔构造为阶梯形的通孔。

12.可选地,所述安装孔包括轴安装孔和设置在所述轴安装孔的两端的密封安装孔,所述转动轴与所述轴安装孔的内表面之间的径向间隙小于或者等于1mm,所述密封件设置在所述密封安装孔的径向内侧。

13.可选地,所述高压及高线速度配油装置还包括一对滚动轴承,所述一对滚动轴承设置在所述安装孔两端,并且套设在所述转动轴的外周,以将所述转动轴可旋转地支撑。

14.可选地,所述密封件沿所述轴向方向设置在所述滚动轴承的内侧,或者

15.所述密封件沿所述轴向方向设置在所述滚动轴承的外侧。

16.可选地,所述安装孔还包括设置在所述轴安装孔的两端的轴承安装孔,所述滚动轴承设置在所述轴承安装孔的径向内侧。

17.可选地,所述轴承安装孔的直径大于所述密封安装孔的直径,并且/或者

18.所述密封安装孔的直径大于所述轴安装孔的直径。

19.可选地,所述高压及高线速度配油装置还包括套设在所述转动轴的外周的一对支撑板和一对封板,所述支撑板沿所述轴向方向设置在所述滚动轴承和所述密封件之间,并且所述支撑板的两侧分别抵靠所述滚动轴承和所述密封件,所述封板沿所述轴向方向设置在所述滚动轴承的外侧,并且抵靠所述滚动轴承。

20.可选地,所述高压及高线速度配油装置包括一组所述进油口和四组所述回油口,其中两对所述回油口沿所述轴向方向设置在所述一组进油口的一侧,另外两对所述回油口沿所述轴向方向设置在所述一组进油口的另一侧。

21.可选地,所述高压及高线速度配油装置还包括供油单元、将所述供油单元与所述进油口连通的进油管、回油箱以及将所述回油口与所述回油箱连通的回油管,所述回油箱将所述回油口与大气连通,并且所述进油管的数量与所述进油口的数量相同,所述回油管的数量与所述回油口的数量相同。

附图说明

22.本发明的下列附图在此作为本发明的一部分用于理解本发明。附图中示出了本发明的实施例及其描述,用来解释本发明的原理。

23.附图中:

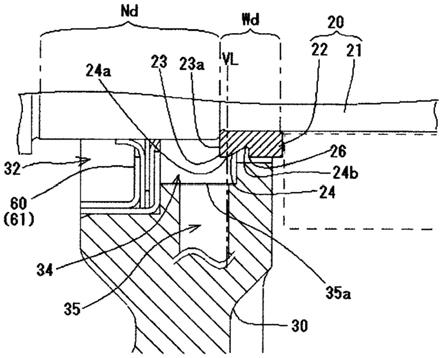

24.图1为根据本发明的一个优选实施方式的高压及高线速度配油装置的局部结构的剖视示意图。

25.附图标记说明:

26.100:高压及高线速度配油装置

ꢀꢀꢀꢀꢀ

110:配油座

27.111:安装孔

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

112:轴安装孔

28.113:密封安装孔

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

114:轴承安装孔

29.120:转动轴

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

130:滚动轴承

30.140:密封件

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

151:进油口

31.161/162/163/164:回油口

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

170:支撑板

32.180:封板

具体实施方式

33.在下文的描述中,给出了大量具体的细节以便提供对本发明更为彻底的理解。然而,对于本领域技术人员来说显而易见的是,本发明实施方式可以无需一个或多个这些细节而得以实施。在其他的例子中,为了避免与本发明实施方式发生混淆,对于本领域公知的一些技术特征未进行描述。

34.为了彻底了解本发明实施方式,将在下列的描述中提出详细的结构。显然,本发明实施方式的施行并不限定于本领域的技术人员所熟习的特殊细节。需要说明的是,本发明中所引用的诸如“第一”和“第二”的序数词仅仅是标识,而不具有任何其他含义,例如特定的顺序等。而且,例如,术语“第一部件”其本身不暗示“第二部件”的存在,术语“第二部件”本身不暗示“第一部件”的存在。本发明中所使用的术语“上”、“下”、“前”、“后”、“左”、“右”以及类似的表述只是为了说明的目的,并非限制。

35.本发明提供一种高压及高线速度配油装置100,其主要可以应用在船舶上,例如应用在推进器上,当然还可以应用于其他机械设备上。

36.下面将结合图1对根据本发明的高压及高线速度配油装置100进行详细的说明。

37.如图1所示,本发明的高压及高线速度配油装置100其主要包括配油座110、转动轴120、一对滚动轴承130、一对密封件140、一对支撑板170和一对封板180。

38.配油座110设置有安装孔111。安装孔111沿配油座110的长度方向贯穿配油座110。转动轴120延伸穿过安装孔111,并且与配油座110间隙配合。该一对滚动轴承130设置在安装孔111两端,并且套设在转动轴120的外周,以将转动轴120可旋转地支撑,使得转动轴120相对于配油座110可转动。转动轴120设置有内部油路(未示出),该内部油路与安装孔111连通。该一对密封件140设置在安装孔111的两端,并且套设在转动轴120的外周,以密封安装孔111。

39.在本发明中,配油座110设置有分别与安装孔111连通的至少一个进油口和至少两个回油口,回油口与外界大气连通,至少一个进油口和至少两个回油口沿平行于安装孔111的中心轴线的轴向方向设置在一对密封件140之间,并且每一个进油口的沿轴向方向的两侧分别设置有至少一个回油口。根据本发明的高压及高线速度配油装置100,可同时满足高压、高线速度工况,同时可以解决大轴径的转动轴120的端部无法引出小轴径轴的情况,并且可缩短转动轴120的内部油路,通过设置与外界大气连通的回油口,可将高压油液的压力降低到密封件140的可承受的压力范围内,以降低对密封件140的旋转密封的耐受压力要求。

40.在本实施方式中,高压及高线速度配油装置100包括一组进油口151和四组回油口,该四组回油口分别为一组回油口161、一组回油口162、一组回油口163和一组回油口164。其中该一组回油口161和该一组回油口163沿轴向方向设置在该一组进油口151的一侧(图1中的左侧),该一组回油口162和该一组回油口164沿轴向方向设置在该一组进油口151的另一侧(图1中的右侧)。

41.该一组进油口151可以包括两个进油口151,并且该一组回油口161、该一组回油口162、该一组回油口163和该一组回油口164可以分别包括两个回油口161、两个回油口162、

两个回油口163和两个回油口164。该两个进油口151、该两个回油口161、该两个回油口162、该两个回油口163和该两个回油口164可分别相对于安装孔111的中心轴线对称地设置,即围绕安装孔的中心轴线的周向方向间隔180

°

地设置。进一步地,该四组回油口相对于该一组进油口151的中心轴线对称地设置。本领域技术人员可以理解,根据需要,一组进油口也可以包括一个进油口或者多于两个的进油口,并且一组回油口也可以包括一个回油口或者多于两个的回油口。

42.安装孔111可以构造为阶梯形的通孔。具体地,安装孔111包括轴安装孔112、设置在轴安装孔112的两端的密封安装孔113以及设置在轴安装孔112的两端的轴承安装孔114。轴承安装孔114的直径大于密封安装孔113的直径,并且密封安装孔113的直径大于轴安装孔112的直径。优选地,转动轴120与轴安装孔112的内表面之间的径向间隙小于或者等于1mm。密封件140设置在密封安装孔113的径向内侧,滚动轴承130设置在轴承安装孔114的径向内侧。本领域技术人员可以理解,可以根据实际需要设置转动轴120与轴安装孔112的内表面之间的径向间隙。

43.在本实施方式中,密封件140沿轴向方向设置在滚动轴承130的内侧,即密封件140相对于滚动轴承130沿轴向方向更靠近进油口151。该一对支撑板170和该一对封板180套设在转动轴120的外周。该一对支撑板170沿轴向方向设置在滚动轴承130和密封件140之间,并且支撑板170的沿轴向方向的两侧分别抵靠滚动轴承130和密封件140,以对密封件140和滚动轴承130进行轴向定位。封板180沿轴向方向设置在滚动轴承130的外侧,并且抵靠滚动轴承130,以用于沿轴向方向限位滚动轴承130。在一个未示出的实施方式中,密封件沿轴向方向设置在滚动轴承的外侧。

44.高压及高线速度配油装置100还包括供油单元(未示出)、将供油单元与进油口连通进油管(未示出)、设置在进油管上的液压泵(未示出)、回油箱(未示出)以及将回油口与回油箱连通的回油管(未示出)。液压泵将供油单元中的油经由进油管泵送到进油口151,并进入到安装孔111和转动轴120的内部油路中,回油箱将回油口与外界大气连通。进油管的数量与进油口的数量相同,回油管的数量与回油口的数量相同。

45.下面对本发明的高压及高线速度配油装置100的工作原理进行简单的说明。

46.供油单元中的油液在液压泵的作用下进入到进油口151,在进油口151处的油液压力较高,进油口151处的高压油液一部分进入到转动轴120的内部油路,另一部分通过转动轴120与轴安装孔112之间的间隙到达回油口161和回油口162。由于间隙导致的压力损失,回油口161和回油口162处的油液压力小于进油口151处油液压力。到达回油口161和回油口162处的油液,一部分通过回油管进入到回油箱并且与外部大气相通,另一部分通过转动轴120与轴安装孔112之间的间隙到达回油口163和回油口164。由于间隙导致的压力损失,回油口163和回油口164处油液压力小于回油口161和回油口162处的油液压力,更小于进油口151处油液压力,则密封件140处压力小于进油口151处的油液压力。到达回油口163和回油口164的油液通过回油管进入到回油箱,并且与外部大气相通。因此,进油口151处的高压油液,通过转动轴120与轴安装孔112之间的间隙导致的压力损失进行减压,并经回油口161、回油口162、回油口163、回油口164回油后与外部大气相通,当到达密封件140时,压力可大幅度降低,可降低对密封件140的旋转密封的耐受压力的要求,因此可实现高压油液配置低压密封的要求。此外,配油座110与转动轴120之间经由滚动轴承130连接,可实现高线速度

的要求。

47.除非另有定义,本文中所使用的技术和科学术语与本发明的技术领域的技术人员通常理解的含义相同。本文中使用的术语只是为了描述具体的实施目的,不是旨在限制本发明。本文中出现的诸如“设置”等术语既可以表示一个部件直接附接至另一个部件,也可以表示一个部件通过中间件附接至另一个部件。本文中在一个实施方式中描述的特征可以单独地或与其它特征结合地应用于另一个实施方式,除非该特征在该另一个实施方式中不适用或是另有说明。

48.本发明已经通过上述实施方式进行了说明,但应当理解的是,上述实施方式只是用于举例和说明的目的,而非意在将本发明限制于所描述的实施方式范围内。本领域技术人员可以理解的是,根据本发明的教导还可以做出更多种的变型和修改,这些变型和修改均落在本发明所要求保护的范围以内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。