1.本发明涉及螺杆压缩机的轴封部的漏出油回收结构,更详细地说,涉及在具备贯穿压缩机主体的壳体的轴孔、插入该轴孔内的驱动轴、以及对所述轴孔与驱动轴之间的间隙进行密封的轴封装置的螺杆压缩机的轴封部中,用于回收从所述轴封装置漏出的润滑油的漏出油回收结构。

背景技术:

2.为了利用未图示的电机、发动机等驱动源所产生的旋转驱动力而使收容在壳体130内所形成的转子室131内的螺杆转子110、111旋转,如图6所示,螺杆压缩机100设置有贯穿壳体130的轴孔132、以及经由该轴孔132将壳体130内外连通的驱动轴120。

3.图示的例子中,在阳转子110和阴转子111中的任意一方(在图示的例子中为阳转子110)的吸入侧设置的转子轴设为驱动轴主体121,在该驱动轴主体121的向壳体130外突出的端部安装带轮、链轮、齿轮、联轴器等动力传递部件122(在图示的例子中为带轮),作为将发动机、电机等驱动源(未图示)的旋转驱动力传递到螺杆转子111、112的驱动轴120。

4.如此,供驱动轴120插入的轴孔132形成为将壳体130内外贯穿的贯穿孔,因此,为了使在螺杆压缩机100内压缩的气体、润滑油等不会经由该轴孔132向机外漏出,利用轴封装置160密封轴孔132的内周与驱动轴120的外周之间的间隙。

5.作为这样的轴封装置160,广泛使用油封、机械密封件等接触式的轴封装置(在图示的例子中为油封161),因此,在轴封装置160为油封161的情况下为了对与驱动轴120的外周滑动接触的密封唇部进行润滑,以及在轴封装置160为机械密封件的情况下为了对固定环与旋转环的滑动接触面进行润滑,都需要供给微量的润滑油来进行润滑。

6.因此,即使在设置有前述的轴封装置160的情况下,用于轴封装置160的滑动接触部的润滑的微量润滑油也会不断地向机外漏出,特别是如果轴封装置160的滑动接触面伴随着时间的流逝而磨损,则漏出的润滑油量也增加。

7.如此,还由于设置轴封装置160而导致微量润滑油漏出,因此产生了处于润滑油的漏出位置的动力传递部件122、以及处于润滑油的漏出位置周边的设备被润滑油污染等不良情况。

8.另外,由于润滑油向机外漏出而导致循环系统内损失润滑油,因此如果润滑油的漏出量增加,则诸如需要频繁地向循环系统补充损失的量的润滑油,在维护方面也变得繁杂。

9.因此,还提出了一种螺杆压缩机100,其具备将从轴封装置160漏出的润滑油在进一步向机外漏出之前进行回收的回收结构。

10.作为具备这样的润滑油的回收结构的螺杆压缩机100的一个例子,在后述的专利文献1中采用了如下结构,即:如图6和图7所示,在相对于轴封装置160靠壳体130的外侧的位置处的所述驱动轴120的周围,设置回收从轴封装置160漏出的润滑油的积油空间134。

11.而且,如图7所示,采用了如下结构,即:配置于该积油空间134内的部分的驱动轴

120中的配置于轴封装置160侧的部分成为外径相对小的小径部nd,配置在靠壳体130外侧的部分成为外径相对大的大径部wd,在所述小径部nd与大径部wd的边界部分设置台阶部123,在图示的例子中,在驱动轴主体121中的供轴封装置160(油封161)的唇部滑动接触的位置设置的轴环121a的部分成为前述的小径部nd,并且动力传递部件122(带轮)的轮毂部成为前述的大径部wd,从而不进行新的零部件的追加、驱动轴主体121的新加工等就能够设置前述的台阶部123。

12.专利文献1:日本特开2014-145315号公报

13.如具有以上说明的现有漏出油回收结构的螺杆压缩机100所示,根据在驱动轴120中的配置于积油空间内的部分设置前述的台阶部123的结构,如果从轴封装置160漏出的润滑油沿着驱动轴120的外周向机外侧移动,则与台阶部123碰撞而被限制朝向驱动轴120的轴线方向的移动。

14.而且,到达了台阶部123的润滑油受到伴随着驱动轴120的旋转的离心力,沿着台阶部123的侧面123a而将其移动方向改变为与驱动轴120的轴线方向正交的方向,如果到达台阶部123的外周边缘则向驱动轴的外周方向飞散,从而在台阶部123处进行驱动轴120的排油。

15.其结果是,从轴封装置160漏出而沿着驱动轴120的表面向机外侧移动的润滑油的大部分在台阶部123处被回收到积油空间134内,从而防止了润滑油向机外漏出。

16.另外,被回收到积油空间134的润滑油经由与积油空间134连通的排出流道135返回到润滑油的循环系统内,减少了循环系统内损失的润滑油的量,从而能够降低补充润滑油的频率等,在维护方面性能优异。

17.如此,根据以上说明的专利文献1记载的漏出油回收结构,能够有效地回收从轴封装置160漏出的润滑油。

18.但是,确认了以下事例,即:即使是具备这样的漏出油回收结构的螺杆压缩机100,也无法完全防止沿着驱动轴120的润滑油的漏出,虽然仅有少量但润滑油依然向机外漏出,污染了带轮等动力传递部件122、周边设备,无法完全克服防止润滑油向机外漏出的课题。

19.因此,在研究如前述那样在积油空间134内的驱动轴120设置有台阶部123的结构下依然有润滑油向机外漏出的原因时,如下所述,认为原因在于越过台阶部123而到达大径部wd的表面的润滑油会向机外漏出。

20.即,认为原因在于:经过轴封装置160而到达驱动轴120的台阶部123的润滑油利用离心力的作用而几乎全部沿着台阶部123的侧面123a向外周方向飞散,从而被从驱动轴120的表面去除,但是利用该离心力的作用也无法将作为粘性流体的润滑油从驱动轴120的表面完全去除,少量残留在驱动轴120的表面的润滑油依然越过台阶部123而到达大径部wd的表面。

21.另外,当螺杆压缩机100停止时,虽然附着于驱动轴120的小径部nd外周的润滑油因自重而向下方流下,但是,此时台阶部123的下端角部成为驱动轴120中的最低的位置,因此沿着驱动轴120的表面流下的润滑油积存在台阶部123的下端角部。

22.如此,虽然积存在台阶部123的下端角部的润滑油的一部分作为油滴落下到下方,但是残余的润滑油绕到台阶部123的下端角部的下侧而到达大径部wd的表面。

23.如此,根据具备参照图6和图7说明的漏出油回收结构的螺杆压缩机100,并不能完

全防止润滑油向机外漏出,期待开发出更可靠地在积油空间134内回收从轴封装置160漏出的润滑油,能够防止润滑油向机外漏出的漏出油回收结构。

24.另外,在参照图6和图7进行的说明中,对将漏出油回收结构设置于阳或阴的任意一方的螺杆转子110、111的转子轴(在图示的例子中为阳转子110的转子轴)所贯穿的轴孔132的结构进行了说明。

25.但是,例如在螺杆压缩机100具备由驱动齿轮和从动齿轮构成的增速装置的情况下,如果是不使转子轴直接向壳体外突出设置,而是使经由增速装置连结于转子轴的驱动轴向壳体外突出设置的结构,则在设置于这样的增速装置的驱动轴贯穿壳体的部分也同样需要设置轴封装置来进行密封,并且针对从该轴封装置漏出的润滑油也需要设置漏出油回收结构来进行回收,前述的现有技术的问题不限于图示的例子,在设置成贯穿螺杆压缩机的壳体的轴孔中的轴封部全都会产生上述问题。

技术实现要素:

26.因此,本发明是为了解决上述现有技术中的缺点而完成的,其目的在于提供一种螺杆压缩机的轴封部的漏出油回收结构,在设置成贯穿壳体的螺杆压缩机的轴孔所设置的轴封部中,通过有效地回收经过了轴封装置的润滑油而能够更可靠地防止润滑油向机外漏出。

27.以下,与具体实施方式中使用的附图标记共同记载用于解决课题的部件。该附图标记是为了明确权利要求书的记载与具体实施方式的记载的对应关系而附加的,当然不用于限制本发明的技术范围的解释。

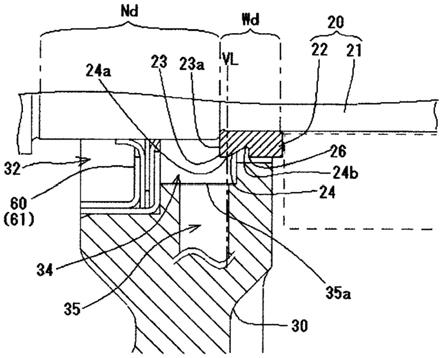

28.为了实现上述目的,本发明的螺杆压缩机1的轴封部的漏出油回收结构的特征在于,在利用轴封装置60将设置于壳体30的轴孔32的内周与插入所述轴孔32的驱动轴20的外周之间的间隔密封的螺杆压缩机1的轴封部中,在相对于所述轴封装置60靠所述壳体30的外侧的位置处的所述驱动轴20的周围,设置有回收从所述轴封装置60漏出的润滑油的积油空间34,并且在配置于所述积油空间34内的部分的驱动轴20中,与作为配置在轴封装置60侧的部分的小径部nd的外径相比,使作为靠壳体30外侧配置的部分的大径部wd的外径大,在所述小径部nd与所述大径部wd的边界部分设置有台阶部23,在相对于所述台阶部23靠所述壳体30外侧的所述大径部wd设置有锥形部24,所述锥形部24随着朝向所述壳体30外侧而直径逐渐缩小,至少将所述锥形部24的大径侧的端部24a配置于所述积油空间34内(参照图2~4)。

29.虽然可以是所述台阶部23和所述锥形部24的大径侧的端部24a设置于预定的分离位置(参照图2和图4),但是优选的是,将所述台阶部23与所述锥形部24的大径侧的端部24a设置于同一位置(参照图3)。

30.更优选的是,设置有上端与所述积油空间34的底部连通的排出流道35,使所述排出流道35与所述积油空间34连通的连通口35a在与所述驱动轴20的轴线正交且经过所述锥形部24的所述大径侧的端部24a的垂线vl上开口(参照图2~4)。

31.更优选的是,将所述连通口35a的中心或中心附近配置在所述垂线vl上(参照图3)。

32.关于所述驱动轴20的所述大径部wd,通过将圆筒状部件22外嵌于驱动轴主体21,

从而能够使该圆筒状部件22的安装范围成为该大径部wd(参照图2~4)。

33.在该情况下,优选的是,在所述驱动轴主体21的外周与所述圆筒状部件22的内周之间夹持o型圈等密封构件28(参照图4)。

34.更优选的是,将所述锥形部24的靠壳体30的外侧的位置处的所述大径部wd的直径形成为比所述锥形部24的细径侧的端部24b的直径大,在所述锥形部24的所述细径侧的端部24b附近设置有第二台阶部26(参照图2~图4)。

35.发明的效果

36.根据具备以上说明的本发明的漏出油回收结构的螺杆压缩机1,能够获得以下的效果。

37.在驱动轴20设置前述的台阶部23,并且在相对于该台阶部23靠所述壳体30外侧的大径部wd设置随着朝向所述壳体30外侧而直径逐渐缩小的锥形部24,从而即使有在台阶部23处未能去除而残留在驱动轴20的表面的润滑油,该润滑油在螺杆压缩机1工作时和停止时都不能越过锥形部24向机外侧移动,能够被回收到积油空间34内,从而能够更有效地防止经过了轴封装置60的润滑油向机外漏出。

38.即,在螺杆压缩机1工作时,如图5a所示,利用伴随着驱动轴20的旋转而产生的离心力,处于锥形部24的润滑油受到被从锥形部24的细径侧推回到大径侧的力。

39.因此,即使有越过台阶部23而到达了大径部wd侧的润滑油,该润滑油也无法越过锥形部24而向机外侧移动,能够防止向机外漏出,并且在锥形部24的大径侧的端部24a处利用离心力向外周方向飞散而被回收到积油空间34内。

40.另外,如果螺杆压缩机1停止而驱动轴20停止旋转,则从轴封装置60漏出并附着于驱动轴20的小径部nd的表面的润滑油如图5b所示,因自重而向下方流下并积存在台阶部23的下端角部,从而即使该润滑油越过台阶部23并绕到大径部wd侧,该润滑油也不能在锥形部24处从大径侧向细径侧朝向上升的方向移动,因此在这方面也能防止润滑油越过锥形部24向机外侧漏出。

41.虽然所述台阶部23与所述锥形部24的大径侧的端部24a也能够如图2和图4所示的那样隔开预定的间隔配置,但是如图3所示,根据所述台阶部23与所述锥形部24的大径侧的端部24a设置于同一位置的结构,台阶部23的外周边缘形成为锐角而润滑油不能发挥张力,在驱动轴20旋转时,针对利用离心力而移动到台阶部23的外周边缘的润滑油的排油性提高,能够更容易地将润滑油回收到积油空间34。

42.而且,根据在与所述驱动轴20的轴线正交且经过所述锥形部24的大径侧的端部24a的垂线vl上开设所述排出流道35与所述积油空间34连通的连通口35a的结构,更优选的是使所述连通口35a的中心或中心附近配置在所述垂线vl上的结构,在螺杆压缩机1停止时,能够将积存在台阶部23与锥形部24的大径侧的端部24a之间并滴下的润滑油顺畅地回收到排出流道35内。

43.另外,根据由外嵌于驱动轴主体21的圆筒状部件22形成前述的大径部wd的结构,无需对驱动轴主体21进行直接加工,仅通过安装预先形成有锥形部24的圆筒状部件22,就能够在驱动轴20容易地形成台阶部23和锥形部24。

44.另外,根据在驱动轴主体21的外周与所述圆筒状部件22的内周之间夹持有o型圈等密封构件28的结构,还能够可靠地防止经过了轴封装置60的润滑油经由驱动轴主体21与

所述圆筒状部件22之间的间隙向机外侧移动而导致的润滑油漏出。

45.而且,根据所述锥形部24的靠壳体30的外侧的位置处的所述大径部wd的直径形成为比所述锥形部24的细径侧的端部24b的直径大,在所述锥形部24的所述细径侧的端部24b附近设置第二台阶部26的结构,即使产生了到达锥形部24的润滑油的情况下,在第二台阶部26处也防止了该润滑油进一步向机外侧移动,能够更可靠地防止润滑油向机外漏出。

附图说明

46.图1是具备本发明的漏出油回收结构的螺杆压缩机的缩尺截面俯视图。

47.图2是图1的箭头ii部分的放大图。

48.图3是表示图1的箭头ii部分的变形例的放大图。

49.图4是表示图1的箭头ii部分的另一变形例的放大图。

50.图5a和图5b是驱动轴上的润滑油的移动方向的说明图,图5a是螺杆压缩机运转时,图5b是螺杆压缩机停止时。

51.图6是具备现有漏出油回收结构的螺杆压缩机的缩尺截面俯视图(与专利文献1的图1对应)。

52.图7是图6的螺杆压缩机的轴封部的放大图。

53.附图标记说明

54.1 螺杆压缩机

55.10 阳转子

56.11 阴转子

57.20 驱动轴

58.21 驱动轴主体(转子轴)

59.22 圆筒状部件

60.23 台阶部

61.23a (台阶部的)侧面

62.24 锥形部

63.24a (锥形部的)大径侧的端部

64.24b (锥形部的)细径侧的端部

65.25 环状槽

66.26 第二台阶部

67.28 密封构件(o型圈)

68.30 壳体

69.31 转子室

70.32 轴孔

71.33 轴承

72.34 积油空间

73.35 排出流道

74.35a 连通口

75.60 轴封装置

76.61 油封

77.100 螺杆压缩机

78.110 阳转子

79.111 阴转子

80.120 驱动轴

81.121 驱动轴主体(转子轴)

82.121a 轴环

83.122 动力传递部件(带轮)

84.123 台阶部

85.123a (台阶部的)侧面

86.130 壳体

87.131 转子室

88.132 轴孔

89.134 积油空间

90.135 排出流道

91.160 轴封装置

92.161 油封

93.nd 小径部

94.wd 大径部

95.vl 垂线。

具体实施方式

96.接下来,参照附图对本发明的实施方式进行说明。

97.在图1中,附图标记1是在轴封部具备本发明的漏出油回收结构的螺杆压缩机,该螺杆压缩机1具备壳体30、以及由阳转子10和阴转子11构成的一对螺杆转子,该壳体30具备将该螺杆转子10、11以啮合状态收容的转子室31。

98.在该壳体30的吸入侧的端部形成有轴孔32,该轴孔32是接收阳转子10的转子轴21且供转子轴21向壳体30外突出的贯穿孔,并且将阳转子的转子轴21作为驱动轴主体21插入该轴孔32内,所述驱动轴主体21用于输入来自未图示的驱动源的旋转驱动力。

99.插入壳体30所设置的轴孔32的驱动轴主体21被设置在轴孔32内的轴承33支承为可旋转,并且在相对于该轴承33位于机外侧的位置,驱动轴20的外周与轴孔32的内周之间被油封、机械密封件等已知的轴封装置60密封。

100.在相对于该轴封装置60更靠壳体30的外侧的位置,在所述轴孔32内沿着周向连续地形成有积油空间34,所述积油空间34用于回收经由轴封装置60漏出的润滑油。

101.在该积油空间34中,如图2所示,在其底部连通有排出流道35,能够经由该排出流道35排出被回收到积油空间34的润滑油。

102.在前述的驱动轴20中的至少收容于积油空间内的部分,在轴封装置60侧设置具有相对小的外径的小径部nd,在靠壳体30的外侧设置与该小径部nd相比具有相对大的外径的大径部wd,在该小径部nd与大径部wd的边界部分形成有台阶部23。

103.该大径部wd虽然可以通过切削加工等而直接形成于驱动轴主体21的外周,但是在本实施方式中,通过使圆筒状部件22外嵌于驱动轴主体21,从而安装有该圆筒状部件22的部分成为前述的大径部wd。

104.该大径部wd例如可以将安装于驱动轴主体21的端部的带轮、链轮、齿轮、联轴器等未图示的动力传递部件的轮毂部形成为前述的圆筒状部件22,另外,也可以安装与动力传递部件的轮毂部的端面对接的圆筒状的间隔件,并将该间隔件作为前述的圆筒状部件22。

105.在将圆筒状部件22外嵌于驱动轴主体21而形成大径部wd的情况下,优选的是,如图4所示,在驱动轴主体21的外周与圆筒状部件22的内周之间夹持o型圈28,所述o型圈28与设置在驱动轴主体21的外周或圆筒状部件22的内周的环状槽25(在图示的例子中为设置在圆筒状部件22的内周的环状槽25)嵌合,由此防止润滑油经由驱动轴主体21的外周与圆筒状部件22的内周之间漏出。

106.在该大径部wd还在相对于前述的台阶部23靠壳体30的外侧的位置设置有锥形部24,所述锥形部24形成为随着朝向机外侧而外径逐渐缩小的形状。

107.如图2和图4所示,该锥形部24的大径侧的端部24a虽然可以相对于前述的台阶部23在靠壳体30的外侧设置在预定的分离位置,但是也可以如图3所示的那样构成为:将台阶部23的形成位置与锥形部24的大径侧的端部24a的形成位置设置于共通位置,在台阶部23的外周边缘形成有锐角的角部。

108.通过如此构成,从而在驱动轴20旋转时,因离心力而到达台阶部23的外周边缘的润滑油不发挥张力而容易向外周方向飞散,因而能够进一步提高驱动轴20的排油性。

109.该锥形部24设置成至少其大径侧的端部24a配置于前述的积油空间内,优选的是,如图2和图4所示,以在与驱动轴20的轴线正交且经过所述锥形部24的大径侧的端部24a的垂线vl上开设积油空间34与排出流道35的连通口35a的方式,设置前述的锥形部24。

110.更优选的是,如图3所示,设置成所述连通口35a的中心或中心附近位于所述垂线vl上。

111.通过如此形成,从而能够将螺杆压缩机1停止时积存在台阶部23与锥形部24的大径侧的端部24a之间并滴下的润滑油顺畅地导入排出流道35内。

112.虽然该排出流道35的另一端可以构成为与配置在壳体30外的回收容器(未图示)连通而将回收到积油空间34内的润滑油回收到该回收容器,但是,在螺杆压缩机1是为了压缩作用空间的润滑、冷却和密封而将被压缩气体与润滑油共同压缩的油冷式的螺杆压缩机的情况下,也可以将排出流道35的另一端与螺杆压缩机1的吸入侧连通,将回收到积油空间34的润滑油经由吸入侧导入压缩作用空间内,通过如此构成,从而能够使从轴封装置60漏出的润滑油再次返回润滑油的循环系统,减少从润滑油的循环系统损失的润滑油量,能够使润滑油的补充周期延长而提高维护性。

113.另外,优选的是,在前述的大径部wd中,还将相对于锥形部24在靠壳体30的外侧的位置邻接的部分的直径形成为比锥形部24的细径侧的端部24b的直径大,在锥形部24的细径侧的端部24b附近设置第二台阶部26。

114.如上所述,根据在轴封部具备本发明的漏出油回收结构的螺杆压缩机1,如果对前述的驱动轴20输入来自未图示的电机、发动机等驱动源的旋转驱动力,则阴阳一对螺杆转子10、11开始啮合旋转,开始压缩被压缩流体。

115.虽然驱动轴20的外周与轴孔32的内周之间的间隔被油封61、机械密封件等轴封装置60(在图示的实施方式中为油封61)密封而不漏出润滑油等,但是根据这样的轴封装置60,由于滑动接触面的润滑需要润滑油,所以微量的润滑油从轴封装置60漏出并试图沿着驱动轴20的表面向机外侧移动。

116.但是,在具备本发明的漏出油回收结构的螺杆压缩机1中,即使润滑油沿着驱动轴20的小径部nd的表面向机外侧移动,在螺杆压缩机1工作中,即,在驱动轴20旋转时,如图5a所示,沿着小径部nd的表面的润滑油的移动被台阶部23限制。

117.而且,以下方面与参照图6和图7说明的专利文献1的漏出油回收结构相同,即:被台阶部23限制移动的润滑油利用伴随着驱动轴20的旋转而产生的离心力,沿着台阶部23的侧面23a而将移动方向改变为与驱动轴的轴线正交的方向,并且从台阶部23的周缘部向外周方向飞散,被回收到积油空间内。

118.根据本发明的漏出油回收结构,还在相对于前述的台阶部23靠壳体30的外侧的位置设置有锥形部24,从而即使润滑油的一部分越过台阶部23进一步到达大径部wd的外周,也在锥形部24处利用离心力而如图5a中箭头所示,受到欲将润滑油从锥形部24的细径侧推回到大径侧的力,因此润滑油不能越过锥形部24而进一步向机外侧移动。

119.其结果是,被推回到锥形部24的大径侧的端部24a侧的润滑油在台阶部23与锥形部24的大径侧的端部24a之间向外周方向飞散,从而被回收到积油空间34内。

120.特别是如图3所示,根据将台阶部23和锥形部24的大径侧的端部24a设置于同一位置的结构,通过使台阶部23的外周边缘部分成为锐角,从而在锥形部24处被推回的润滑油也容易被从驱动轴的表面去除,能够更有效地回收润滑油。

121.另一方面,如果螺杆压缩机1停止而驱动轴20停止旋转,则从轴封装置60漏出并附着于驱动轴20的小径部nd外周的润滑油如图5b所示,利用自重而沿着小径部nd的表面流下。

122.此时,驱动轴20中的位于台阶部23与锥形部24的大径侧的端部24a之间的部分配置在驱动轴20中的最低的位置,因此利用自重而流下的润滑油积存在台阶部23与锥形部24的大径侧的端部24a之间的部分。

123.但是,如此积存的润滑油不能在锥形部24处从大径侧向细径侧朝向上升的方向移动,因此即使在螺杆压缩机1停止时也防止了润滑油越过锥形部24而向机外侧移动。

124.如此,在螺杆压缩机1停止时积存在台阶部23与锥形部24的大径侧的端部24a之间的润滑油最终成为油滴而向下方落下,并被回收到积油空间34内。

125.在积油空间34的底部开设有与排出流道35连通的连通口35a,使该连通口35a在与驱动轴20的轴线正交且经过所述锥形部的大径侧端部的垂线vl上开口,优选构成为所述连通口35a的中心或中心附近位于该垂线vl上,从而可以将落下的润滑油顺畅地导入排出流道35。

126.另外,根据相对于锥形部24靠壳体外部的大径部wd的直径比锥形部24的细径侧的端部24b的直径大,在锥形部24的细径侧的端部24b侧设置第二台阶部26的结构,即使存在有到达锥形部24的润滑油的情况下,也能防止该润滑油进一步越过第二台阶部26而向机外侧移动,能够更可靠地防止润滑油向机外漏出。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。