1.本发明涉及纺织面料制备技术领域,具体涉及一种毛呢面料的制备方法。

背景技术:

2.毛呢是对用各类羊毛、羊绒织成的织物的泛称。它通常适用以制作礼服、西装、大衣等正规、高档的服装。具有防皱耐磨,手感柔软,高雅挺括,富有弹性,保暖性强等优点。

3.人们生活中常见的呢子大衣等均采用毛呢面料制备而成,而现有的毛呢面料制备工艺所制备的毛呢面料由于其制备工艺中清洗次数有限,且制备工艺中均为粗洗,不能较大程度上去除其味道,且部分厂商的生产环境恶劣,导致其生产出来的毛呢面料存在一定的细菌等有害物质。

技术实现要素:

4.本发明针对现有技术中存在的技术问题,提供了一种毛呢面料的制备方法,其对工艺流程进行严格把控,能够在毛呢面料制备过程中进行多重清洗,去除污渍的同时,降低了毛呢面料中的细菌等有害物质含量,并且,使用本技术方案所制备的毛呢面料柔软耐磨,可塑性强。

5.本发明解决上述技术问题的技术方案如下:一种毛呢面料的制备方法,其包括以下步骤:

6.步骤一:染色,将经过筛选的散毛按照设计颜色进行染色,然后将染色后的散毛静置8-12小时。

7.步骤二:和毛,将60%羊毛、20%羊绒和20%化纤进行混合,得到按比例进行混合的混合材料。

8.步骤三:纺纱,采用纺纱机将上述混合材料纺织成纱线,并对纱线进行整经、穿综。

9.步骤四:洗纱,在温水中加入干洗剂和氨水的混合液,搅拌均匀,再将纱线从混合液中缓慢经过,然后经清水清洗后烘干。

10.步骤五:织坯布,将经纱和纬纱织成双层坯布。

11.步骤六:洗生坯布,首先在温水中加入干洗剂和氨水的混合液,并将其搅拌均匀,然后将生坯布放入混合液中浸泡20分钟以上,再将其捞出以清水过滤。

12.步骤七:坯布缩呢,往缩呢机中添加10%重量比的缩绒剂进行缩呢。

13.步骤八:洗熟坯布,往缩呢后形成的面料中加入4%重量比的柔软剂和3重量比的皂洗剂,洗涤时间控制在30分钟。

14.步骤九:烘呢,温度控制在120-130℃,时间控制在10-12分钟。

15.步骤十:起毛,对烘呢后的面料进行两面起毛,先将面料的正面拉毛两次,再将面料的反面拉毛两次,相邻的两次拉毛期间剪毛一次,然后再对面料的正面和反面各拉毛三次,并在完成拉毛后各剪毛一次,并在每次剪毛后对呢面进行清理,去除剪下的毛物。

16.步骤十一:烫光,在拉毛完成后的面料中加入烫光剂,温度控制在180-190℃,布速

控制在15m/min。

17.步骤十二:剪毛,对面料的正面和反面各进行至少5次剪毛,待面料正反面毛脚整齐,并对其进行顺毛处理。

18.作为优选的,所述步骤四和步骤六中的混合液中,干洗剂和氨水的比例为1:2。

19.作为优选的,所述所述坯布缩呢过程中的布速控制在480m/min。

20.作为优选的,所述步骤六中坯布在混合液中浸泡至少25分钟。

21.作为优选的,所述步骤九中的烘呢温度控制在125-130℃。

22.本发明的有益效果是:本发明提供了一种毛呢面料的制备方法,其对工艺流程进行严格把控,能够在毛呢面料制备过程中进行多重清洗,去除污渍的同时,降低了毛呢面料中的细菌等有害物质含量,并且,使用本技术方案所制备的毛呢面料柔软耐磨,可塑性强。

附图说明

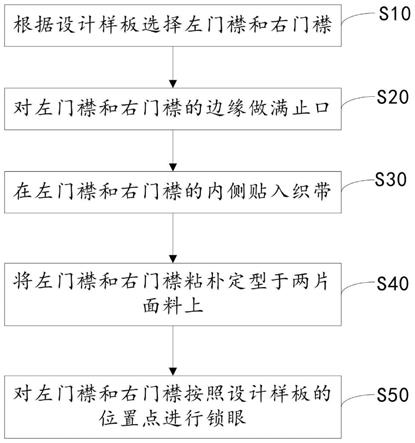

23.图1为实施例的流程示意图。

具体实施方式

24.如图1所示,本实施例公开了一种毛呢面料的制备方法,其包括以下步骤:

25.步骤一:染色,将经过筛选的散毛按照设计颜色进行染色,具体的,将散毛按要求均匀放入带孔的圆筒,再置于染槽中,染液在循环泵的驱动下,从内向外不断单向穿过散毛,并按升温曲线升温、保温、冷却,至染色结束,羊毛和羊绒在常温常压散毛染色机上染色,温度不高于100℃,在染色期间,保持散毛浸润时间至少30分钟。然后将染色后的散毛静置8-12小时。

26.步骤二:和毛,将60%羊毛、20%羊绒和20%化纤进行混合,得到按比例进行混合的混合材料。

27.具体的,将上述比例的羊毛和羊绒通过和毛机进行和毛,期间加入乳化油,避免在和毛过程中对散毛造成损伤。

28.步骤三:纺纱,采用纺纱机将上述混合材料纺织成纱线,并对纱线进行整经、穿综。

29.先将全幅织物所需的总经纱根数的一部分按照需要组成一个条带,然后将其卷绕在整经滚筒上。当一根条带绕到规定长度时,剪断并穿入绞线。然后紧挨前一条带平行地卷绕另一条带。如此依次绕上一根根的条带,直至绕到规定的条数为止。然后根据整理好的经纱进行穿综。

30.步骤四:洗纱,在温水中加入干洗剂和氨水的混合液,其中,混合液中,干洗剂和氨水的比例为1:2,将两者搅拌均匀,再将纱线从混合液中缓慢经过,使得纱线在混合溶液中浸润时间至少5分钟,然后经清水清洗后烘干。。

31.经过干洗剂和氨水混合液进行清洗后的纱线,其中在生产过程中的有害物质和细菌被基本上清除,并能够去除前述步骤中所沾染的油渍等。

32.步骤五:织坯布,将经纱和纬纱织成双层坯布。

33.步骤六:洗生坯布,首先在温水中加入干洗剂和氨水的混合液,其中,混合液中,干洗剂和氨水的比例为1:2,并将其搅拌均匀,然后将生坯布放入混合液中浸泡20分钟以上,优选的方案是,坯布在混合液中浸泡至少25分钟。再将其捞出以清水过滤。然后将其经过烘

干机烘干,温度控制在40-50度,布速控制在10m/min。。

34.步骤七:坯布缩呢,往缩呢机中添加10%重量比的缩绒剂进行缩呢,以促使呢坯组织厚实、紧密,形成绒面,以遮盖织物织纹组织从而改善织物外观手感,提高弹性保暖性、强力和尺寸稳定性。羊毛纤维的表面有鳞片覆盖,鳞片的自由端指向羊毛纤维尖端方向,当有缩绒剂存在时,羊毛纤维被润湿而膨胀,鳞片张开,此时对羊毛施加一定的外力,羊毛纤维将产生移动,由于表面鳞片的运动具有方向性摩擦效应,其运动方向必然是指向根端的。去掉外力后,由于相邻的羊毛纤维鳞片互相交错,就使得羊毛停留在新的位置,当再次受到外力的作用时,又使羊毛纤维产生相对位移,这样反复多次外力作用,使羊毛不断产生缓缓蠕动,从而使纤维缠结,毛端突出在表面,产生缩绒现象。坯布缩呢过程中的布速控制在480m/min。

35.步骤八:洗熟坯布,往缩呢后形成的面料中加入4%重量比的柔软剂和3重量比的皂洗剂,洗涤时间控制在30分钟。

36.步骤九:烘呢,温度控制在120-130℃,优选的,烘呢温度控制在125-130℃时间,控制在10-12分钟。烘呢的目的是将织物进行烘干,保持一定的回潮率,并可将其进行平整定型,由于其中加入了化纤,因此将其温度提升到120-130度,既能保证羊毛不受损伤,也能保持良好的定型效果。其中需要注意的是在升温均匀后上机。

37.步骤十:起毛,对烘呢后的面料进行两面起毛,先将面料的正面拉毛两次,再将面料的反面拉毛两次,相邻的两次拉毛期间剪毛一次,然后再对面料的正面和反面各拉毛三次,并在完成拉毛后各剪毛一次,并在每次剪毛后对呢面进行清理,去除剪下的毛物,当织物经过支呢架尖端时发生急剧弯曲,绒毛直立,再由高速旋转的螺旋刀与平刀形成的剪刀口将毛剪去。。

38.步骤十一:烫光,在拉毛完成后的面料中加入烫光剂,温度控制在180-190℃,布速控制在15m/min。

39.步骤十二:剪毛,对面料的正面和反面各进行至少5次剪毛,待面料正反面毛脚整齐,并对其进行顺毛处理。

40.采用上述制造方法,在毛呢面料制备过程中进行多重清洗,去除污渍的同时,降低了毛呢面料中的细菌等有害物质含量,且制备的毛呢面料柔软耐磨,可塑性强。

41.以上所述仅为本发明的较佳实施例,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。