1.本发明涉及合成革和皮革技术领域,尤其是涉及一种超细纤维合成革的制备方法和超细纤维合成革。

背景技术:

2.真皮制品具有穿着舒适,触感柔和,透气性佳,强力好,经磨绒后还具有特殊光泽等优异性,一直为大众所喜爱。但是,真皮从养殖、屠宰、到真皮制取整个过程耗费大量的人力、物力和资源,还会产生大量的真皮边角废料,亟待处理,而为了满足人们对真皮制品的喜爱,又同时寻求能够替代真皮的材料,作为真皮的替代品仿真皮越来越受到关注。

3.超细纤维合成革是由束状超细纤维与聚氨酯(pu)经过特殊加工工艺制成,它的核心技术是束状超细纤维的制造和各种材料的复合技术。其单丝纤度可达0.001-0.01丹尼尔,聚氨酯在革体中呈不规则微细孔的立体网状结构。基布的围观结构与胶原纤维类似。因此,超细纤维合成革具有类似真皮的性能。然而,与真皮产品相比,超细纤维革产品还存在透气性差、吸水性差,进而影响产品卫生性能的问题。

4.有鉴于此,特提出本发明。

技术实现要素:

5.本发明的第一目的在于提供一种超细纤维合成革的制备方法,该方法简单,能够减少皮革废屑的排放,实现废屑的二次利用,改善产品的手感和卫生性能,能够解决上述问题中的至少一种。

6.本发明的第二目的在于提供一种超细纤维合成革。

7.第一方面,本发明提供了一种超细纤维合成革的制备方法,包括以下步骤:

8.将真皮碎屑和海岛型超细纤维混合,制备得到无纺布,然后对无纺布依次进行湿法pu处理、剥离海组织和加脂剂处理,制备得到超细纤维合成革;

9.所述湿法pu处理的浆料中含有真皮碎屑。

10.作为进一步技术方案,所述真皮碎屑和海岛型超细纤维混合的质量比为(2~3):(7~8)。

11.作为进一步技术方案,所述湿法pu处理的浆料包括聚氨酯湿法树脂、真皮碎屑、n,n-二甲基甲酰胺、泡孔调节剂、有机硅类助剂和湿法色浆。

12.作为进一步技术方案,浆料中,所述真皮碎屑为聚氨酯湿法树脂质量的5%~40%;

13.优选地,浆料中,所述泡孔调节剂为聚氨酯湿法树脂质量的0.5%~2.5%;

14.优选地,浆料中,所述有机硅类助剂为聚氨酯湿法树脂质量的0.5%~2%;

15.优选地,所述浆料的固含量为20%~42%、黏度为5000~60000cps。

16.作为进一步技术方案,所述湿法pu处理包括:将无纺布浸渍于浆料中,然后置于n,n-二甲基甲酰胺的水溶液中凝固;

17.优选地,所述n,n-二甲基甲酰胺的水溶液中n,n-二甲基甲酰胺的质量浓度为15%~40%;

18.优选地,所述凝固的温度为15~45℃,凝固的时间为10~30min。

19.作为进一步技术方案,采用溶剂剥离海组织;

20.优选地,所述溶剂包括甲苯;

21.优选地,所述甲苯的温度为85~95℃,甲苯的处理时间为10~40min。

22.作为进一步技术方案,所述加脂剂处理的时间为10~40min;

23.所述加脂处理的温度为45~55℃;

24.所述加脂处理的ph为3.5~4.5。

25.作为进一步技术方案,所述加脂剂为阴离子加脂剂;

26.优选地,所述加脂剂的浓度为10%~30%。

27.第二方面,本发明提供了一种超细纤维合成革。

28.与现有技术相比,本发明具有如下有益效果:

29.本发明提供的超细纤维合成革的制备方法,首先将真皮碎屑和海岛型超细纤维混合,制备得到无纺布,经过此工序将真皮碎屑添加到无纺布中,提高无纺布中活性基团(氨基基团和羧基基团)的数量,同时实现真皮碎屑的二次利用;然后对无纺布依次进行湿法pu处理、剥离海组织和加脂剂处理,湿法pu处理的浆料中含有真皮碎屑,在浆料中添加真皮碎屑,通过湿法pu处理使得浆料中的真皮碎屑添加至无纺布中,进一步提高无纺布中活性基团的数量;加脂剂能够与无纺布上的活性基团以氢键结合,而加脂剂具有亲水基团,通过加脂工序将带有亲水基团的加脂剂固定至无纺布上,本发明中各个步骤之间相互配合,使得制备得到的超细纤维合成革具有良好的亲水性能和吸湿性能,进而改善产品的手感和卫生性能,实现超细纤维革的高仿真化。

30.本发明提供的超细纤维合成革的透湿性是普通超纤革的1.5倍以上,穿着舒适,较普通超细纤维产品具有很大提升。

具体实施方式

31.下面将结合实施方式和实施例对本发明的实施方案进行详细描述,但是本领域技术人员将会理解,下列实施方式和实施例仅用于说明本发明,而不应视为限制本发明的范围。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。未注明具体条件者,按照常规条件或制造商建议的条件进行。所用试剂或仪器未注明生产厂商者,均为可以通过市售购买获得的常规产品。

32.第一方面,本发明提供了一种超细纤维合成革的制备方法,包括以下步骤:

33.将真皮碎屑和海岛型超细纤维混合,制备得到无纺布,然后对无纺布依次进行湿法pu处理、剥离海组织和加脂剂处理,制备得到超细纤维合成革;

34.所述湿法pu处理的浆料中含有真皮碎屑。在浆料中添加真皮碎屑,通过湿法pu处理使得浆料中的真皮碎屑添加至无纺布中,进一步提高无纺布中活性基团的数量。

35.本发明以真皮碎屑和海岛型超细纤维为原料制备超细纤维合成革,其中,真皮碎屑是指真皮行业加工剩余的碎屑;海岛纤维是将一种聚合物分散于另一种聚合物中,在纤

维截面中分散相呈“岛”状态,而母体则相当于“海”,其“岛”与“海”成分在纤维的轴向上是连续、密集、均匀分布的。在生产过程中,它具有常规纤维的纤度,但是用溶剂把“海”成分溶掉,则可得到集束状的超细纤维束。

36.制备得到无纺布的工艺包括针刺工艺,针刺工艺为无纺布制备的常用技术手段,本发明中对于针刺工艺的具体参数不作具体限制。

37.湿法pu处理是将溶剂型聚氨酯,采用水中成膜法而得到的具有透气性和透湿性,又同时具有连续多孔层的多层结构体。干法pu,是指将溶剂型聚氨酯树脂中的溶剂挥发掉后,得到的多层薄膜加上底布而构成的多层结构体。由于干法pu制备得到的产品较硬,透气性差,而湿法pu由于加上水的作用,手感较为柔软,且透气性较好,因此本发明中采用湿法pu对无纺布进行加工处理。

38.剥离海组织是指将海岛纤维中的海组织剥离,得到超细纤维束,提高产品的吸湿性能和舒适感。

39.加脂剂处理是指采用加脂剂处理皮革,使皮革吸收一定量的加脂剂而赋予革一定的物理、机械性能和使用性能。

40.本发明提供的超细纤维合成革的制备方法,首先将真皮碎屑和海岛型超细纤维混合,制备得到无纺布,经过此工序将真皮碎屑添加到无纺布中,提高无纺布中活性基团(氨基基团和羧基基团)的数量,同时实现真皮碎屑的二次利用;然后对无纺布依次进行湿法pu处理、剥离海组织和加脂剂处理,加脂剂能够与无纺布上的活性基团以氢键结合,而加脂剂具有亲水基团,通过加脂工序将带有亲水基团的加脂剂固定至无纺布上,提高制备得到的超细纤维合成革的亲水性能和吸湿性能,进而改善产品的手感和卫生性能,实现超细纤维革的高仿真化。

41.作为进一步技术方案,所述真皮碎屑和海岛型超细纤维混合的质量比例如可以为,但不限于2:7、2:8、3:7或3:8。

42.原料中,真皮碎屑的占比过多会影响无纺布的质量,需要保持在一定范围内,本发明中,通过对真皮碎屑和海岛型超细纤维混合比例的进一步优化和调整,在保持无纺布具有良好机械性能的同时,使得真皮碎屑充分添加至无纺布中,提高无纺布中活性基团的数量。

43.作为进一步技术方案,所述湿法pu处理的浆料包括聚氨酯湿法树脂、真皮碎屑、n,n-二甲基甲酰胺(dmf)、泡孔调节剂、有机硅类助剂和湿法色浆。

44.其中,真皮碎屑为聚氨酯湿法树脂质量的5%~40%,例如可以为,但不限于5%、10%、15%、20%、25%、30%、35%或40%。

45.泡孔调节剂用于调节凝固速度和控制泡孔大小的助剂,有助于提供均匀的树脂微孔结构,提高制革的手感和理化性能,可以为阴离子型和非离子型泡孔调节剂。泡孔调节剂可以为阴离子表面活性剂,又称快速渗透剂,主要成分为琥珀酸酯磺酸盐,具有亲水性。主要作用是加快dmf与水的交换速度,使泡孔细密化,生成球形泡孔结构,增加回弹性。可选用烟台福松化工有限公司生产的渗透剂。也可以为非离子表面活性剂,主要成分为山梨糖醇油酸酯,具有疏水性,可推迟表面的凝固速度,因而可使内部的dmf与水更快地交换,生成针状的泡孔结构,可选用金湖金凌新材料科技有限公司生产的表面活性剂。本发明中,泡孔调节剂为聚氨酯湿法树脂质量的0.5%~2.5%,例如可以为,但不限于0.5%、1%、1.5%、2%

或2.5%。

46.有机硅类助剂以多元共聚物为基础的聚醚改性聚硅氧烷,具有较高的表面活性与良好的亲水亲油平衡性,可加快凝固过程中多孔层的凝固速度,同时可以降低聚氨酯浆料对纤维的粘结与包覆作用,在一定程度上防止纤维与聚氨酯树脂的黏连,赋予基布柔软的效果,可选用上海鑫妙纺织助剂有限公司生产的助剂。有机硅助剂为聚氨酯湿法树脂质量的0.5%~2%,例如可以为,但不限于0.5%、1%、1.5%或2%。本发明对于湿法色浆不做具体限制,根据成品颜色进行选择即可。本发明的浆料中,浆料的固含量为20%~42%、黏度为5000~60000cps,通过添加n,n-二甲基甲酰胺调节所需的固含量和粘度,在此固含量和黏度范围内,能够更好的实现对无纺布的湿法pu处理。

47.作为进一步技术方案,所述湿法pu处理包括:将无纺布浸渍于浆料中,然后置于n,n-二甲基甲酰胺的水溶液中凝固。

48.优选地,所述n,n-二甲基甲酰胺的水溶液中n,n-二甲基甲酰胺的质量浓度例如可以为,但不限于15%、20%、25%、30%、35%或40%。

49.优选地,所述凝固的温度例如可以为,但不限于15℃、20℃、25℃、30℃、35℃或40℃;凝固的时间例如可以为,但不限于10min、15min、20min、25min或30min。

50.本发明通过对湿法pu处理操作条件的进一步优化和调整,在实现无纺布中添加真皮碎屑的同时,提高合成革的透湿、透气等性能。

51.作为进一步技术方案,采用溶剂剥离海组织,即采用溶剂将海岛纤维中的海组织溶出。

52.优选地,所述溶剂包括但不限于甲苯,或者本领域技术人员所熟知的其他能够用于海组织溶出的溶剂。

53.优选地,所述甲苯的温度例如可以为,但不限于85℃、87℃、89℃、91℃、93℃或95℃;甲苯的处理时间例如可以为,但不限于10min、15min、20min、25min、30min、35min或40min。在上述条件下能够更好的实现海岛纤维中海组织的剥离,采用甲苯处理后,产品上会残留甲苯,可以采用热水洗涤去除。

54.本发明通过剥离海组织,得到超细纤维束,提高产品的吸湿性能和舒适感。

55.作为进一步技术方案,所述加脂剂处理的时间例如可以为,但不限于10min、15min、20min、25min、30min、35min或40min。

56.所述加脂处理的温度例如可以为,但不限于45℃、47℃、49℃、51℃、53℃或55℃;所述加脂处理的ph例如可以为,但不限于3.5、3.7、3.9、4.1、4.3或4.5。

57.作为进一步技术方案,所述加脂剂为阴离子加脂剂,例如可以为宁波潘一化工科技有限公司生产的产品名称:高丝光卵磷脂阴离子加脂剂,也可以为上海易巴化工卵磷脂加脂剂wugu860。阴离子加脂剂主要通过对天然动植物油或石油产品进行化学改性,如硫酸化、磺化、亚硫酸化、皂化、磷酸化处理,使油脂分子引入—oso

3-、—so

3-、—coo-、磷酸酯等阴离子亲水基团。加脂工序不仅改善超纤革的亲水性、吸湿等卫生性能,同时减少纤维之间的摩擦提高产品的物理性能以及赋予产品柔软的手感、改善产品的丰满度以及提高产品软度。

58.加脂是真皮生产过程中常用的一道工序,海岛型超纤革纤维成分是聚酰胺,有少量氨基与羧基离子,本技术通过添加真皮碎屑,使超纤革具有足够的活性基团可以与加脂

剂结合,进而改性超纤革卫生性能。加脂剂主要由油脂和乳化剂组成,油脂通过乳化剂的作用分散在水相中,形成水包油型乳液。在体系中,油脂是内相,水是外相,乳化剂作为中间相,乳化剂分子中的亲水基团与水亲和,亲油的疏水基团与油亲和,搅拌下油脂被乳化剂分子包围形成球状液滴分散在水中形成乳液粒子。乳液粒子内部为油脂分子,乳化剂分子定向排列在油剂周围,亲油基向内,亲水基朝外,形成稳定的加脂剂溶液。

59.加脂剂乳液粒子与革接触后,通过静电作用、化学作用、吸附作用等物理、化学作用被革表面吸附结合,通过毛细血管作用、扩散作用以及机械挤压作用不断向内部扩散、渗透,加脂剂乳液粒子在革内经过渗透-破乳,乳化剂的基团与纤维上基团进行结合,乳液破乳,油脂被吸收固定,最终达到加脂的效果。

60.加脂剂分子的憎水部分自然倾向于皮革纤维表面上亲水多肽链中的憎水分子上,当表面加脂剂分子数量超过固定在纤维上的形成盐分子数量时,通过憎水链上的氢原子与纤维间以氢键结合而固定下来,或憎水基团相互结合起来,使亲水基团自由,亲水基团吸引水分子,使纤维具有一定的亲水性。阴离子加脂剂中阴离子化合物多,油脂分子间互相连接的可能性不变,这样就扩大了水合的区域,使皮革有很大的亲水性。

61.优选地,所述加脂剂的浓度例如可以为,但不限于10%、15%、20%、25%或30%。

62.通过加脂剂处理工艺条件的进一步优化和调整,充分实现加脂剂与无纺布的结合,提高产品的吸湿性等性能。

63.第二方面,本发明提供了一种超细纤维合成革。

64.本发明提供的超细纤维合成革的透湿性是普通超纤革1.5倍以上,穿着舒适,较普通超细纤维产品具有很大提升。

65.下面通过具体的实施例和对比例进一步说明本发明,但是,应当理解为,这些实施例仅仅是用于更详细地说明之用,而不应理解为用于以任何形式限制本发明。

66.以下实施例和对比例中所用的泡孔调节剂购自烟台福松化工有限公司,主要成分为琥珀酸酯磺酸盐;有机硅助剂购自上海鑫妙纺织助剂有限公司,主要成分为聚醚改性聚硅氧烷。

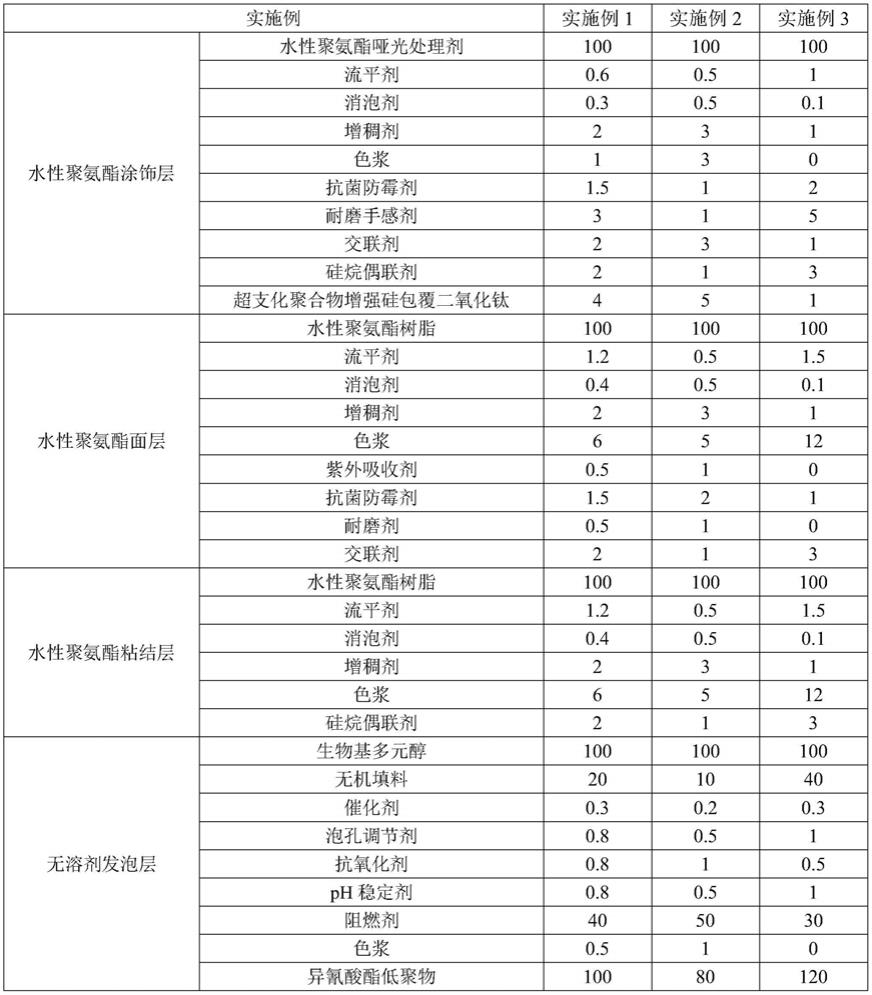

67.实施例1

68.一种超细纤维合成革,制备方法如下:

69.①

纺丝工序:真皮碎屑海岛型超细纤维混合:25%真皮碎屑与75%的海岛型超细纤维进行混合。

70.②

无纺布工序:将

①

中混合均匀的纤维针刺得到无纺布。

71.无纺布工艺:

72.铺网宽度3900

±

100,铺网层数20

±

5针刺深度3-9mm,针刺密度150-600次/cm2,针刺频率400-600/min。

73.③

湿法含浸工序中添加真皮纤维:含浸湿法pu,湿法混合配比:将真皮碎屑与聚氨酯湿法树脂混合,真皮碎屑占湿法树脂的重量百分比为20%,泡孔调节剂占湿法树脂的重量百分比为1.5%,有机硅类助剂占湿法树脂的重量百分比为1%,搭配成品颜色所需的湿法色浆,通过添加dmf调整所需的固含量和粘度,固含量30%,粘度25000cps。通过轧辊反复挤压,将调配好的浆料完全浸渍至无纺布内部,并使其分布均匀。含浸后的非织造布送入浓度为25%的dmf水溶液中,在温度30℃的条件下进行水浴凝固20分钟,使聚氨酯凝固并形成

泡孔,然后进行水洗,制得半成品坯布。将半成品坯布浸入温度为90℃的甲苯中25min,使海组分剥离出来,然后用热水洗涤合成革半成品以除去残余甲苯。通过烘燥、上油、揉皮后整理制成超纤革贝斯。

74.④

加脂工艺进行:将

③

中的超纤革贝斯进行加脂剂处理,加脂工艺条件:加脂剂型号:北京中皮天元科技有限公司al3,加脂剂浓度为20%,加脂时间30min,加脂温度50摄氏度之间,加脂ph值4,得到卫生性能良好的超纤合成革。

75.实施例2

76.一种超细纤维合成革,制备方法如下:

77.①

纺丝工序:真皮碎屑海岛型超细纤维混合:20%真皮碎屑与80%的海岛型超细纤维进行混合。

78.②

无纺布工序:将

①

中混合均匀的纤维针刺得到无纺布。

79.无纺布工艺:

80.铺网宽度3900

±

100,铺网层数20

±

5针刺深度3-9mm,针刺密度150-600次/cm2,针刺频率400-600/min。

81.③

湿法含浸工序中添加真皮纤维:含浸湿法pu,湿法混合配比:将真皮碎屑与聚氨酯湿法树脂混合,真皮碎屑占湿法树脂的重量百分比为40%,泡孔调节剂占湿法树脂的重量百分比为2.5%,有机硅类助剂占湿法树脂的重量百分比为2%,搭配成品颜色所需的湿法色浆,通过添加dmf调整所需的固含量和粘度,固含量40%,粘度50000cps。通过轧辊反复挤压,将调配好的浆料完全浸渍至无纺布内部,并使其分布均匀。含浸后的非织造布送入浓度为15%的dmf水溶液中,在温度40℃的条件下进行水浴凝固15分钟,使聚氨酯凝固并形成泡孔,然后进行水洗,制得半成品坯布。将半成品坯布浸入温度为95℃的甲苯中20min,使海组分剥离出来,然后用热水洗涤合成革半成品以除去残余甲苯。通过烘燥、上油、揉皮后整理制成超纤革贝斯。

82.④

加脂工艺进行:将

③

中的超纤革贝斯进行加脂剂处理,加脂工艺条件:加脂剂型号:宁波潘一化工科技有限公司生产的高丝光卵磷脂阴离子加脂剂,加脂剂浓度为10%,加脂时间40min,加脂温度45摄氏度之间,加脂ph值3.5,得到卫生性能良好的超纤合成革。

83.实施例3

84.一种超细纤维合成革,制备方法如下:

85.①

纺丝工序:真皮碎屑海岛型超细纤维混合:30%真皮碎屑与70%的海岛型超细纤维进行混合。

86.②

无纺布工序:将

①

中混合均匀的纤维针刺得到无纺布。

87.无纺布工艺:

88.铺网宽度3900

±

100,铺网层数20

±

5针刺深度3-9mm,针刺密度150-600次/cm2,针刺频率400-600/min。

89.③

湿法含浸工序中添加真皮纤维:含浸湿法pu,湿法混合配比:将真皮碎屑与聚氨酯湿法树脂混合,真皮碎屑占湿法树脂的重量百分比为5%,泡孔调节剂占湿法树脂的重量百分比为0.5%,有机硅类助剂占湿法树脂的重量百分比为2%,搭配成品颜色所需的湿法色浆,通过添加dmf调整所需的固含量和粘度,固含量20%,粘度6000cps。通过轧辊反复挤压,将调配好的浆料完全浸渍至无纺布内部,并使其分布均匀。含浸后的非织造布送入浓度

为40%的dmf水溶液中,在温度25℃的条件下进行水浴凝固30分钟,使聚氨酯凝固并形成泡孔,然后进行水洗,制得半成品坯布。将半成品坯布浸入温度为85℃的甲苯中40min,使海组分剥离出来,然后用热水洗涤合成革半成品以除去残余甲苯。通过烘燥、上油、揉皮后整理制成超纤革贝斯。

90.④

加脂工艺进行:将

③

中的超纤革贝斯进行加脂剂处理,加脂工艺条件:加脂剂型号:上海易巴化工卵磷脂加脂剂wugu860,加脂剂浓度为30%,加脂时间10min,加脂温度55摄氏度之间,加脂ph值4.5,得到卫生性能良好的超纤合成革。

91.实施例4

92.一种超细纤维合成革,其制备方法与实施例1的区别在于,浆料中不添加真皮碎屑。

93.对比例1

94.一种超细纤维合成革,其制备方法与实施例1的区别在于不添加真皮碎屑。

95.试验例1

96.对实施例1~3和对比例1的超细纤维合成革的吸水率和透水气性进行检测,实施例1~3的超细纤维合成革的透湿性高达3.5mg/(cm2·

h)以上、水蒸气系数高达40mg/cm2,而对比例1的超细纤维合成革的透湿性1.6mg/(cm2·

h)以上、水蒸气系数15mg/cm2,实施例4提供的超细纤维合成革介于实施例1和对比例1之间,可见,本发明提供的超细纤维合成革的吸水率和透水气性更高,穿着更舒适。

97.最后应说明的是:以上各实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述各实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。