1.本技术涉及石墨领域,尤其涉及一种提纯石墨的方法、石墨、锂离子电池负极、锂离子电池和用电设备。

背景技术:

2.高纯石墨因其具有强度高、抗热震性好、耐高温、抗氧化、电阻系数小、耐腐蚀、易于精密机加工等优点,广泛用于冶金工业的高级耐火材料与涂料、军事工业火工材料安定剂、轻工业的铅笔芯、电气工业的碳刷、电池工业的电极、化肥工业催化剂添加剂等。但目前石墨选矿技术所制备的石墨原材料纯度最高仅为98%左右,只有进行进一步的纯化,才能拓展其应用领域,发挥其广泛的作用。

3.目前的石墨提纯方法虽然较多,但要么污染较大(比如:含氢氟酸hf 的提纯方法),要么成本高(比如:高温提纯法),要么效率低(比如:利用熔融氢氧化钠去除杂质的常规碱酸法提纯)。而且现有技术提纯得到的石墨往往存在着ph值偏高/偏低的问题;除此之外,包覆性也较差,表面使用沥青包覆时难以均匀包覆,从而给后续的电化学性能(循环性能、膨胀性能等)埋下隐患。

技术实现要素:

4.本技术的目的在于提供一种提纯石墨的方法、石墨、锂离子电池负极、锂离子电池和用电设备,以解决上述问题。

5.为实现以上目的,本技术特采用以下技术方案:

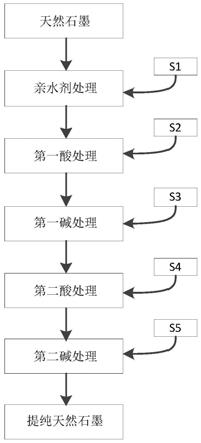

6.提纯石墨的方法,包括:

7.将石墨原料依次进行亲水剂处理、第一酸处理、第一碱处理、第二酸处理和第二碱处理,得到提纯石墨。

8.在一种可行的实施方式中,所述亲水剂处理包括:将包括所述石墨原料和亲水剂在内的原料混合,然后进行第一固液分离得到固体;

9.在一种可行的实施方式中,所述亲水剂包括离子型和/或非离子型;

10.在一种可行的实施方式中,所述石墨和所述亲水剂的质量比为100: (0.01-1);

11.在一种可行的实施方式中,所述亲水剂处理的时间为1h-12h;

12.在一种可行的实施方式中,所述第一固液分离包括离心分离;

13.在一种可行的实施方式中,所述离心分离的转速为1000转/分钟-5000 转/分钟。

14.在一种可行的实施方式中,所述石墨原料和亲水剂的混合体系中还包括水;

15.在一种可行的实施方式中,所述石墨原料的质量占所述石墨原料、所述亲水剂和所述水的总质量的10%-50%。

16.在一种可行的实施方式中,所述第一酸处理包括:将包括所述亲水剂处理得到的石墨和第一酸溶液在内的物料混合,加热进行第一反应后进行第二固液分离,然后对固体

物进行第一水洗;

17.在一种可行的实施方式中,所述第一酸溶液包括盐酸与硝酸的混合溶液;

18.在一种可行的实施方式中,所述第一酸溶液中,盐酸与硝酸的质量比为(10:1)-(1:5);

19.在一种可行的实施方式中,所述第一酸溶液中,酸的质量百分比为 20%-50%;

20.在一种可行的实施方式中,所述亲水剂处理得到的石墨与所述第一酸溶液的质量比为1:(0.5-5);

21.在一种可行的实施方式中,所述第一反应的温度为50℃-100℃,时间为10h-20h;

22.在一种可行的实施方式中,通过所述第一水洗后,石墨的ph大于等于 2、小于7;

23.在一种可行的实施方式中,所述第二固液分离包括离心分离;

24.在一种可行的实施方式中,所述离心分离的转速为1000转/分钟-5000 转/分钟。

25.在一种可行的实施方式中,所述第一碱处理包括:将包括所述第一酸处理得到的石墨和第一碱溶液在内的物料混合,加热进行第二反应后进行第三固液分离,然后对固体物进行第二水洗;

26.在一种可行的实施方式中,所述第一碱溶液包括氢氧化钠水溶液和/或氢氧化钾水溶液;

27.在一种可行的实施方式中,所述第一碱溶液的浓度为10wt%-50wt%;

28.在一种可行的实施方式中,所述第一酸处理得到的石墨与所述第一碱溶液的质量比为1:(0.5-5);

29.在一种可行的实施方式中,通过所述第二水洗后,石墨的ph大于7、小于等于12;

30.在一种可行的实施方式中,所述第三固液分离包括离心分离;

31.在一种可行的实施方式中,所述离心分离的转速为1000转/分钟-5000 转/分钟。

32.在一种可行的实施方式中,所述第一酸处理得到的石墨和第一碱溶液的混合体系中还包括助溶剂;

33.在一种可行的实施方式中,所述助溶剂包括苯甲酸钠、水杨酸钠、对氨基苯甲酸、尿素、乙酰胺中的一种或多种;

34.在一种可行的实施方式中,所述第一酸处理得到的石墨与所述助溶剂的质量比为100:(0.01-0.1)。

35.在一种可行的实施方式中,所述第二反应在2-10个标准大气压的压力条件下进行,温度为150℃-200℃,时间为10h-30h。在一种可行的实施方式中,所述第二酸处理包括:将包括所述第一碱处理得到的石墨和第二酸溶液在内的物料混合,加热进行第三反应后进行第四固液分离,然后对固体物进行第三水洗;

36.在一种可行的实施方式中,所述第二酸溶液包括盐酸和/或硝酸;

37.在一种可行的实施方式中,所述第二酸溶液的酸浓度为10wt%-70wt%;

38.在一种可行的实施方式中,所述第一碱处理得到的石墨和所述第二酸溶液的质量比为1:(0.5-5);

39.在一种可行的实施方式中,所述第三反应的温度为50℃-100℃,时间为5h-20h;

40.在一种可行的实施方式中,通过所述第三水洗后,石墨的ph为大于等于2、小于7;

41.在一种可行的实施方式中,所述第四固液分离包括离心分离;

42.在一种可行的实施方式中,所述离心分离的转速为1000转/分钟-5000 转/分钟。

43.在一种可行的实施方式中,所述第二碱处理包括:将包括所述第二酸处理得到的石墨和第二碱溶液在内的物料混合,进行第四反应后进行第五固液分离,然后对固体物进行第四水洗得到提纯石墨;

44.在一种可行的实施方式中,所述第二碱溶液包括氨水;

45.在一种可行的实施方式中,所述氨水的浓度为20wt%-30wt%;

46.在一种可行的实施方式中,所述第二酸处理得到的石墨和所述氨水的质量比为1:(1-5);

47.在一种可行的实施方式中,所述第四反应的时间为2-10h;

48.在一种可行的实施方式中,通过所述第四水洗后,石墨的ph大于7、小于等于9;

49.在一种可行的实施方式中,所述第五固液分离包括离心分离;

50.在一种可行的实施方式中,所述离心分离的转速为1000转/分钟-5000 转/分钟。

51.一种石墨,使用所述的提纯石墨的方法制得。

52.一种锂离子电池负极,所述锂离子电池负极的原料包括所述的石墨。

53.一种锂离子电池,包括所述的锂离子电池负极。

54.一种用电设备,包括所述的锂离子电池。

55.与现有技术相比,本技术的有益效果包括:

56.本技术提供的提纯石墨的方法,亲水剂处理使得石墨的浸润性增强,在后续处理过程中杂质与酸碱溶液可以充分接触,提高提纯效率;第一酸处理主要去除石墨表层的杂质,第一碱处理主要去除第一酸处理之后的杂质产物以及石墨中剩余的部分杂质,第二酸处理主要去除石墨空隙内部的杂质,第二碱处理主要是为了调节石墨的ph,以获得较好的包覆性能;相比与现有的提纯方法,本技术通过亲水剂处理、第一酸处理、第一碱处理、第二酸处理和第二碱处理的多步处理法,通过亲水剂、酸、碱等物质的综合作用,获得高纯度、低表面张力的石墨;在表面张力降低的基础上,本技术获得的石墨,在沥青包覆及碳化的过程中,石墨内部的空隙可以得到更好的填充,降低包覆产物的比表面积,减少了石墨在电解液中的直接暴露,增加了石墨与电解液的兼容性,因此其在锂电池体系充放电过程中具有更好的循环性能和更低的体积膨胀率;

57.该方法提纯效率高,相比于氢氟酸提纯方法而言成本更低、污染更小;相比于高温提纯方法而言,没有碱熔融过程,成本低、工艺简单;相比于常规的熔融氢氧化钠去除杂质的常规碱酸法提纯而言,提纯效率高、综合成本更低;

58.使用本技术提供的石墨制成的锂离子电池负极组装成的锂离子电池,其厚度膨胀率小,容量保持率高。

附图说明

59.为了更清楚地说明本技术实施例的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,应当理解,以下附图仅示出了本技术的某些实施例,因此不应被看作是对本技术范围的限定。

60.图1为实施例提供的提纯石墨的方法的流程简图;

61.图2为实施例1制备的高纯石墨的sem图;

62.图3为实施例5得到的石墨进行沥青包覆后的切面图片;

63.图4为对比例2得到的石墨进行沥青包覆后的切面图片。

具体实施方式

64.如本文所用之术语:

[0065]“由

……

制备”与“包含”同义。本文中所用的术语“包含”、“包括”、“具有”、“含有”或其任何其它变形,意在覆盖非排它性的包括。例如,包含所列要素的组合物、步骤、方法、制品或装置不必仅限于那些要素,而是可以包括未明确列出的其它要素或此种组合物、步骤、方法、制品或装置所固有的要素。

[0066]

连接词“由

……

组成”排除任何未指出的要素、步骤或组分。如果用于权利要求中,此短语将使权利要求为封闭式,使其不包含除那些描述的材料以外的材料,但与其相关的常规杂质除外。当短语“由

……

组成”出现在权利要求主体的子句中而不是紧接在主题之后时,其仅限定在该子句中描述的要素;其它要素并不被排除在作为整体的所述权利要求之外。

[0067]

当量、浓度、或者其它值或参数以范围、优选范围、或一系列上限优选值和下限优选值限定的范围表示时,这应当被理解为具体公开了由任何范围上限或优选值与任何范围下限或优选值的任一配对所形成的所有范围,而不论该范围是否单独公开了。例如,当公开了范围“1~5”时,所描述的范围应被解释为包括范围“1~4”、“1~3”、“1~2”、“1~2和4~5”、“1~3和5”等。当数值范围在本文中被描述时,除非另外说明,否则该范围意图包括其端值和在该范围内的所有整数和分数。

[0068]

在这些实施例中,除非另有指明,所述的份和百分比均按质量计。

[0069]“质量份”指表示多个组分的质量比例关系的基本计量单位,1份可表示任意的单位质量,如可以表示为1g,也可表示2.689g等。假如我们说 a组分的质量份为a份,b组分的质量份为b份,则表示a组分的质量和 b组分的质量之比a:b。或者,表示a组分的质量为ak,b组分的质量为bk(k为任意数,表示倍数因子)。不可误解的是,与质量份数不同的是,所有组分的质量份之和并不受限于100份之限制。

[0070]“和/或”用于表示所说明的情况的一者或两者均可能发生,例如,a 和/或b包括(a和b)和(a或b)。

[0071]

下面将结合具体实施例对本技术的实施方案进行详细描述,但是本领域技术人员将会理解,下列实施例仅用于说明本技术,而不应视为限制本技术的范围。实施例中未注明具体条件者,按照常规条件或制造商建议的条件进行。所用试剂或仪器未注明生产厂商者,均为可以通过市售购买获得的常规产品。

[0072]

本技术提供一种提纯石墨的方法,包括:

[0073]

将石墨原料依次进行亲水剂处理、第一酸处理、第一碱处理、第二酸处理和第二碱处理,得到提纯石墨。

[0074]

在一些实施方式中,亲水剂处理包括:将包括石墨原料和亲水剂在内的原料混合,然后进行第一固液分离得到固体。

[0075]

在一些实施方式中,亲水剂包括离子型和/或非离子型。

[0076]

在一些实施方式中,石墨和亲水剂的质量比为100:(0.01-1)。

[0077]

在一些实施方式中,亲水剂处理的时间为1h-12h。

[0078]

在一些实施方式中,第一固液分离包括离心分离。

[0079]

在一些实施方式中,离心分离的转速为1000转/分钟-5000转/分钟。

[0080]

离心分离得到的液体可以循环使用,用于后续其它批次物料的处理。

[0081]

可以理解的,石墨原料可以为天然石墨原料等待纯化碳材料。

[0082]

因石墨表面张力的原因,其与水的相容性不够强。添加亲水剂的目的在于增强石墨表面的浸润性,从而使其杂质与提纯液充分接触,以提高后续处理的效率。

[0083]

可选地,天然石墨和所述亲水剂的质量比可以为100:0.01、100:0.05、 100:0.1、100:0.5、100:1以及100:(0.01-1)之间的任一值;亲水剂处理的时间可以为1h、2h、3h、4h、5h、6h、7h、8h、9h、10h、11h、12h 以及1h-12h之间的任一值;离心分离的转速可以为1000转/分钟、2000转/ 分钟、3000转/分钟、4000转/分钟、5000转/分钟以及1000转/分钟-5000 转/分钟之间的任一值。

[0084]

在一些实施方式中,天然石墨原料和亲水剂的混合体系中还包括水;

[0085]

在一些实施方式中,天然石墨原料的质量占天然石墨原料、亲水剂和水的总质量的10%-50%。

[0086]

可选地,的天然石墨的质量占天然石墨原料、亲水剂和水的总质量的百分比可以是10%、20%、30%、40%、50%以及10%-50%之间的任一值。

[0087]

在一些实施方式中,第一酸处理包括:将包括亲水剂处理得到的石墨和第一酸溶液在内的物料混合,加热进行第一反应后进行第二固液分离,然后对固体物进行第一水洗。

[0088]

在一些实施方式中,第一酸溶液包括盐酸与硝酸的混合溶液。

[0089]

在一些实施方式中,第一酸溶液中,盐酸与硝酸的质量比为(10:1)

ꢀ‑

(1:5)。

[0090]

第一酸处理采用的王水以及类似与王水的混合酸,主要是为了最大程度的去除石墨表层的杂质。进行第一水洗的目的是为了将石墨处理至适合进行第一碱处理的ph范围内。

[0091]

可选地,第一酸溶液中,盐酸与硝酸的质量比可以为10:1、5:1、1: 1、1:3、1:5以及(10:1)-(1:5)之间的任一值。

[0092]

在一些实施方式中,第一酸溶液中,酸的质量百分比为20%-50%。

[0093]

在一些实施方式中,亲水剂处理得到的石墨与第一酸溶液的质量比为1: (0.5-5)。

[0094]

在一些实施方式中,第一反应的温度为50℃-100℃,时间为10h-20h。

[0095]

在一些实施方式中,通过第一水洗后,石墨的ph大于等于2、小于7。

[0096]

在一些实施方式中,第二固液分离包括离心分离。

[0097]

在一些实施方式中,离心分离的转速为1000转/分钟-5000转/分钟。

[0098]

离心分离得到的液体可以循环使用,用于后续处理其他批次的物料。

[0099]

可选地,第一酸溶液中,酸的质量百分比可以为20%、30%、40%、50%以及20%-50%之间的任一值;亲水剂处理得到的石墨与第一酸溶液的质量比可以为1:0.5、1:1、1:2、1:3、1:4、1:5以及1:(0.5-5)之间的任一值;第一反应的温度可以为50℃、60℃、70℃、80℃、90℃、100℃以及50℃-100℃之间的任一值,时间可以为10h、15h、20h以及10-20h之间的任一值;通过第一水洗后,石墨的ph可以为2、3、4、5、6以及大于等于2、小于7之间的任一值;离

30h以及10h-30h之间的任一值。

[0118]

在一些实施方式中,第二酸处理包括:将包括第一碱处理得到的石墨和第二酸溶液在内的物料混合,加热进行第三反应后进行第四固液分离,然后对固体物进行第三水洗。

[0119]

第二酸处理的目的是为了进一步的去除石墨中的杂质,尤其是石墨内部的杂质。进行第三水洗的目的是为了将石墨处理至适合进行第二碱处理的ph范围内。

[0120]

在一些实施方式中,第二酸溶液包括盐酸和/或硝酸。

[0121]

在一些实施方式中,第二酸溶液的酸浓度为10wt%-70wt%。

[0122]

在一些实施方式中,第一碱处理得到的石墨和所述第二酸溶液的质量比为1:(0.5-5)。

[0123]

在一些实施方式中,第三反应的温度为50℃-100℃,时间为5h-20h。

[0124]

在一些实施方式中,通过第三水洗后,石墨的ph为大于等于2、小于 7。

[0125]

在一些实施方式中,第四固液分离包括离心分离。

[0126]

在一些实施方式中,离心分离的转速为1000转/分钟-5000转/分钟。

[0127]

离心分离得到的液体可以循环使用,用作后续其它批次物料的处理。

[0128]

可选地,第二酸溶液的酸浓度可以为10wt%、20wt%、30wt%、40wt%、 50wt%、60wt%、70wt%以及10wt%-70wt%之间的任一值;第一碱处理得到的石墨和第二酸溶液的质量比可以为1:0.5、1:1、1:2、1:3、1:4、1: 5以及1:(0.5-5)之间的任一值;第三反应的温度可以为50℃、60℃、70℃、 80℃、90℃、100℃以及50℃-100℃之间的任一值,时间可以为5h、10h、 15h、20h以及5h-20h之间的任一值;通过第三水洗后,石墨的ph可以为 2、3、4、5、6以及大于等于2、小于7之间的任一值;离心分离的转速可以为1000转/分钟、2000转/分钟、3000转/分钟、4000转/分钟、5000转/ 分钟以及1000转/分钟-5000转/分钟之间的任一值。

[0129]

在一些实施方式中,第二碱处理包括:将包括第二酸处理得到的石墨和第二碱溶液在内的物料混合,进行第四反应后进行第五固液分离,然后对固体物进行第四水洗得到提纯石墨。

[0130]

进行第二碱处理的目的主要是为了调节第二酸处理得到的石墨的ph 值,使其呈碱性、达到7及以上;进行第四水洗的目的是为了将石墨处理至适合后续使用的目标ph范围内。

[0131]

在一些实施方式中,第二碱溶液包括氨水。

[0132]

氨水的碱性较弱,相对于强碱而言,使用氨水调节ph之后不需要大量的水进行水洗;而且,使用强碱之后石墨的ph往往偏高,通过水洗也难以达到目标ph值范围。

[0133]

控制提纯石墨的ph,在后续改性过程中具有较好的包覆性能。

[0134]

在一些实施方式中,氨水的浓度为20wt%-30wt%。

[0135]

在一些实施方式中,第二酸处理得到的石墨和氨水的质量比为1:(1-5)。

[0136]

在一些实施方式中,第四反应的时间为2h-10h。

[0137]

在一些实施方式中,通过第四水洗后,石墨的ph大于7、小于等于9。

[0138]

在一些实施方式中,第五固液分离包括离心分离。

[0139]

在一些实施方式中,离心分离的转速为1000转/分钟-5000转/分钟。

[0140]

离心分离得到的液体可以循环使用,用作后续其它批次物料的处理。

[0141]

可选地,氨水的浓度可以为20wt%、21wt%、22wt%、23wt%、24wt%、 25wt%、

26wt%、27wt%、28wt%、29wt%、30wt%以及20wt%-30wt%之间的任一值;第二酸处理得到的石墨和氨水的质量比可以为1:1、1:2、1: 3、1:4、1:5以及1:(1-5)之间的任一值;第四反应的时间可以为2h、 3h、4h、5h、6h、7h、8h、9h、10h以及2h-10h之间的任一值;通过第四水洗后,石墨的ph可以为7.5、8、8.5、9以及大于7、小于等于9之间的任一值;离心分离的转速可以为1000转/分钟、2000转/分钟、3000转/分钟、 4000转/分钟、5000转/分钟以及1000转/分钟-5000转/分钟之间的任一值。

[0142]

本技术还提供一种石墨,使用所述的提纯石墨的方法制得。

[0143]

本技术还提供一种锂离子电池负极,所述锂离子电池负极的原料包括所述的石墨。

[0144]

本技术还提供一种锂离子电池,包括所述的锂离子电池负极。

[0145]

本技术还提供一种用电设备,包括所述的锂离子电池。

[0146]

实施例1

[0147]

如图1所示,本实施例提供的提纯石墨的方法如下:

[0148]

s1:天然石墨在亲水剂的水溶液中进行预处理,然后高速离心机1000 转/分钟离心,分离出石墨;其中,天然石墨:亲水剂丁二酸二辛酯磺酸钠的用量比例为1.4kg:14g,然后与水混合,混合液中石墨的质量百分比为 10%,预处理时间为1小时;

[0149]

s2:步骤s1所得石墨、浓盐酸、浓硝酸、水按照1.4kg:300g:100g:450g的比例混合,水浴升温至70℃,反应15h,反应结束后高速离心机1500 转/分钟离心,分离出石墨,然后将石墨水洗至ph=3;

[0150]

s3:步骤s2所得石墨、助溶剂苯甲酸钠和质量分数为50%的naoh 溶液按照1.4kg:1.4g:1kg的比例混合,装入密闭容器中,油浴升温至180℃,加压至5个标准大气压,反应20h,反应结束后,放压,高速离心机离心以转速1200转/分钟分离出石墨,然后把石墨水洗至ph=11;

[0151]

s4:步骤s3所得石墨与质量分数为25%的盐酸溶液按1.4kg:1kg的比例混合,水浴升温至70℃,反应8h,反应结束后高速离心机离心,离心机转速1200转/分钟,分离出石墨,然后把石墨水洗至ph=3;

[0152]

s5:步骤s4所得石墨与质量分数为20%的氨水按1.4kg:1.4kg的比例混合,反应2h,反应结束后高速离心机离心,离心机转速2000转/分钟,分离出石墨,然后将石墨水洗至ph=8.5,即得到高纯石墨。

[0153]

本实施例制备的高纯石墨的碳含量为99.97%。

[0154]

本实施例制备的高纯石墨的sem图如图2所示。

[0155]

实施例2

[0156]

s1:天然石墨在亲水剂的水溶液中进行预处理,然后高速离心机3000 转/分钟离心,分离出石墨;其中,天然石墨:亲水剂月桂醇硫酸钠按照 1.4kg:1.4g混合,然后与水混溶,混合液中石墨的质量百分比为30%,预处理时间为5小时;

[0157]

s2:步骤s1所得石墨:浓盐酸:浓硝酸:水按比例1.4kg:200g:200g: 500g混合,水浴升温至80℃,反应10h,反应结束后高速离心机离心,离心机转速1200转/分钟,分离出石墨,然后把石墨水洗至ph=2;

[0158]

s3:步骤s2所得石墨、助溶剂水杨酸钠和质量分数为30%的naoh 溶液按1.4kg:

0.14g:1kg的比例混合,装入密闭容器中,油浴升温至150℃,加压至4个标准大气压,反应25h,反应结束后,放压,高速离心机离心以转速1200转/分钟分离出石墨,然后把石墨水洗至ph=12;

[0159]

s4:步骤s3所得石墨与质量分数为60%的硝酸溶液按1.4kg:1.2kg 的比例混合,水浴升温至80℃,反应12h,反应结束后高速离心机离心,离心机转速1200转/分钟,分离出石墨,然后把石墨水洗至ph=3;

[0160]

s5:步骤s4所得石墨与质量分数为30%的氨水按1.4kg:2.8kg的比例混合,反应5h,反应结束后高速离心机3000转/分钟离心,分离出石墨,然后将石墨水洗至ph=8.5,即得到高纯石墨。

[0161]

本实施例制备的高纯石墨的碳含量为99.97%。

[0162]

实施例3

[0163]

s1:天然石墨在亲水剂的水溶液中进行预处理,然后高速离心机离心,分离出石墨;其中,天然石墨:亲水剂聚山梨酯按照1.4kg:0.14g混合,然后与水混溶,混合液中石墨的质量百分比为50%,预处理时间为12小时;

[0164]

s2:步骤s1所得石墨:浓盐酸:浓硝酸:水按照1.4kg:100g:300g: 450g比例混合,水浴升温至60℃,反应10h,反应结束后高速离心机离心,离心机转速1100转/分钟,分离出石墨,然后把石墨水洗至ph=3;

[0165]

s3:步骤s2所得石墨、助溶剂对氨基苯甲酸和质量分数为10%的 naoh溶液按1.4kg:0.7g:1kg的比例混合,装入密闭容器中,油浴升温至160℃,加压至6个标准大气压,反应10h,反应结束后,放压,高速离心机离心以转速1100转/分钟分离出石墨,然后把石墨水洗至ph=11;

[0166]

s4:步骤s3所得石墨与质量分数为30%的盐酸溶液按1.4kg:1.1kg 的比例混合,水浴升温至60℃,反应6h,反应结束后高速离心机离心,离心机转速1100转/分钟,分离出石墨,然后把石墨水洗至ph=3;

[0167]

s5:步骤s4所得石墨与质量分数为25%的氨水按1.4kg:5.6kg的比例混合,反应10h,反应结束后高速离心机离心,分离出石墨,然后将石墨水洗至ph=8,即得到高纯石墨。

[0168]

本实施例制备的高纯石墨的碳含量为99.97%。

[0169]

实施例4

[0170]

s1:天然石墨在亲水剂的水溶液中进行预处理,然后高速离心机离心,分离出石墨;其中,天然石墨:亲水剂单油酸甘油酯按照1.4kg:0.14g的比例混合,然后与水混溶,混合液中石墨的质量百分比为40%,预处理时间为6小时;

[0171]

s2:步骤s1所得石墨:浓盐酸:浓硝酸:水按照1.4kg:200g:200g: 450g比例混合,水浴升温至100℃,反应15h,反应结束后高速离心机离心,离心机转速1100转/分钟,分离出石墨,然后把石墨水洗至ph=3;

[0172]

s3:步骤s2所得石墨、助溶剂苯甲酸钠和质量分数为20%的naoh 溶液按1.4kg:1g:1kg的比例混合,装入密闭容器中,油浴升温至180℃,加压至2个标准大气压,反应25h,反应结束后,放压,高速离心机离心以转速1100转/分钟分离出石墨,然后把石墨水洗至ph=10;

[0173]

s4:步骤s3所得石墨与质量分数为30%的盐酸溶液按1.4kg:1.1kg 的比例混合,

水浴升温至60℃,反应6h,反应结束后高速离心机离心,离心机转速1100转/分钟,分离出石墨,然后把石墨水洗至ph=3;

[0174]

s5:步骤s4所得石墨与质量分数为20%的氨水按1.4kg:7kg的比例混合,反应5h,反应结束后高速离心机4000转/分钟离心,分离出石墨,然后将石墨水洗至ph=8.5,即得到高纯石墨。

[0175]

本实施例制备的高纯石墨的碳含量为99.98%。

[0176]

实施例5

[0177]

s1:天然石墨在亲水剂的水溶液中进行预处理,然后高速离心机离心,分离出石墨;其中,天然石墨:亲水剂月桂醇硫酸钠按照1.4kg:1.12g混合,然后与水混溶,混合液中石墨的质量百分比为50%,预处理时间为12 小时;

[0178]

s2:步骤s1所得石墨:浓盐酸:浓硝酸:水按照1.4kg:300g:100g: 2kg的比例混合,水浴升温至50℃,反应20h,反应结束后高速离心机离心,离心机转速1200转/分钟,分离出石墨,然后把石墨水洗至ph=2.5;

[0179]

s3:步骤s2所得石墨、助溶剂乙酰胺和质量分数为45%的naoh溶液按1.4kg:0.1g:1kg的比例混合,装入密闭容器中,油浴升温至200℃,加压至2个标准大气压,反应12h,反应结束后,放压,高速离心机离心以转速1200转/分钟分离出石墨,然后把石墨水洗至ph=11;

[0180]

s4:步骤s3所得石墨与质量分数为20%的硝酸溶液按1.4kg:2.8kg 的比例混合,水浴升温至70℃,反应18h,反应结束后高速离心机离心,离心机转速1200转/分钟,分离出石墨,然后把石墨水洗至ph=4;

[0181]

s5:步骤s4所得石墨与质量分数为20%的氨水按1.4kg:2.8kg的比例混合,反应10h,反应结束后高速离心机1200转/分钟离心,分离出石墨,然后将石墨水洗至ph=8,即得到高纯石墨。

[0182]

本实施例制备的高纯石墨的碳含量为99.98%。

[0183]

实施例6

[0184]

s1:天然石墨在亲水剂的水溶液中进行预处理,然后高速离心机离心,分离出石墨;其中,天然石墨:亲水剂月桂醇硫酸钠按照1.4kg:14g的比例混合,然后与水混溶,混合液中石墨的质量百分比为40%,预处理时间为8小时;

[0185]

s2:步骤s1所得石墨:浓盐酸:浓硝酸:水按照1.4kg:150g:250g: 500g的比例混合,水浴升温至90℃,反应15h,反应结束后高速离心机离心,离心机转速1100转/分钟,分离出石墨,然后把石墨水洗至ph=3;

[0186]

s3:步骤s2所得石墨、助溶剂尿素和质量分数为50%的naoh溶液按1.4kg:1g:1kg的比例混合,装入密闭容器中,油浴升温至180℃,加压至2个标准大气压,反应15h,反应结束后,放压,高速离心机离心以转速1100转/分钟分离出石墨,然后把石墨水洗至ph=11;

[0187]

s4:步骤s3所得石墨与质量分数为45%的硝酸溶液按1.4kg:1.2kg 的比例混合,水浴升温至80℃,反应6h,反应结束后高速离心机离心,离心机转速1100转/分钟,分离出石墨,然后把石墨水洗至ph=3;

[0188]

s5:步骤s4所得石墨与质量分数为25%的氨水按1.4kg:2.8kg的比例混合,反应3h,反应结束后高速离心机1100转/分钟离心,分离出石墨,然后将石墨水洗至ph=8,即得到高纯石墨。

[0189]

本实施例制备的高纯石墨的碳含量为99.98%。

[0190]

对比例1

[0191]

s1:将天然石墨:浓盐酸:浓硝酸:水按照1.4kg:300g:100g:2kg 的比例混合,水浴升温至50℃,反应20h,反应结束后高速离心机离心,离心机转速1200转/分钟,分离出石墨,然后把石墨水洗至ph=2.5;

[0192]

s2:步骤s1所得石墨、助溶剂乙酰胺和质量分数为45%的naoh溶液按1.4kg:0.1g:1kg的比例混合,装入密闭容器中,油浴升温至200℃,加压至2个标准大气压,反应12h,反应结束后,放压,高速离心机离心以转速1200转/分钟分离出石墨,然后把石墨水洗至ph=11;

[0193]

s3:步骤s2所得石墨与质量分数为20%的硝酸溶液按1.4kg:2.8kg 的比例混合,水浴升温至70℃,反应18h,反应结束后高速离心机离心,离心机转速1200转/分钟,分离出石墨,然后把石墨水洗至ph=4;

[0194]

s4:步骤s3所得石墨与质量分数为20%的氨水按1.4kg:2.8kg的比例混合,反应10h,反应结束后高速离心机1200转/分钟离心,分离出石墨,然后将石墨水洗至ph=8,即得到高纯石墨。

[0195]

本对比例制备的高纯石墨的碳含量为99.95%。

[0196]

对比例2

[0197]

s1:天然石墨在亲水剂的水溶液中进行预处理,然后高速离心机离心,分离出石墨;其中,天然石墨:亲水剂月桂醇硫酸钠按照1.4kg:1.12g混合,然后与水混溶,混合液中石墨的质量百分比为50%,预处理时间为12 小时;

[0198]

s2:步骤s1所得石墨:浓盐酸:浓硝酸:水按照1.4kg:300g:100g: 2kg的比例混合,水浴升温至50℃,反应20h,反应结束后高速离心机离心,离心机转速1200转/分钟,分离出石墨,然后把石墨水洗至ph=2.5;

[0199]

s3:步骤s2所得石墨、助溶剂乙酰胺和质量分数为45%的naoh溶液按1.4kg:0.1g:1kg的比例混合,装入密闭容器中,油浴升温至200℃,加压至2个标准大气压,反应12h,反应结束后,放压,高速离心机离心以转速1200转/分钟分离出石墨,然后把石墨水洗至ph=11;

[0200]

本实施例制备的高纯石墨的碳含量为99.91%。

[0201]

对比例3

[0202]

s1:天然石墨在亲水剂的水溶液中进行预处理,然后高速离心机离心,分离出石墨;其中,天然石墨:亲水剂月桂醇硫酸钠按照1.4kg:1.12g混合,然后与水混溶,混合液中石墨的质量百分比为50%,预处理时间为12 小时;

[0203]

s2:步骤s1所得石墨:浓盐酸:浓硝酸:水按照1.4kg:300g:100g: 2kg的比例混合,水浴升温至50℃,反应20h,反应结束后高速离心机离心,离心机转速1200转/分钟,分离出石墨,然后把石墨水洗至ph=2.5;

[0204]

s3:步骤s2所得石墨、助溶剂乙酰胺和质量分数为45%的naoh溶液按1.4kg:0.1g:1kg的比例混合,装入密闭容器中,油浴升温至200℃,加压至2个标准大气压,反应12h,反应结束后,放压,高速离心机离心以转速1200转/分钟分离出石墨,然后把石墨水洗至ph=11;

[0205]

s4:步骤s3所得石墨与质量分数为20%的硝酸溶液按1.4kg:2.8kg 的比例混合,水浴升温至70℃,反应18h,反应结束后高速离心机离心,离心机转速1200转/分钟,分离出石墨,然后把石墨水洗至ph=4;

[0206]

本实施例制备的高纯石墨的碳含量为99.98%。

[0207]

对比例4

[0208]

s1:天然石墨在亲水剂的水溶液中进行预处理,然后高速离心机离心,分离出石墨;其中,天然石墨:亲水剂月桂醇硫酸钠按照1.4kg:1.12g混合,然后与水混溶,混合液中石墨的质量百分比为50%,预处理时间为12 小时;

[0209]

s2:步骤s1所得石墨:浓盐酸:浓硝酸:水按照1.4kg:300g:100g: 2kg的比例混合,水浴升温至50℃,反应20h,反应结束后高速离心机离心,离心机转速1200转/分钟,分离出石墨,然后把石墨水洗至ph=2.5;

[0210]

s3:步骤s2所得石墨和质量分数为45%的naoh溶液按1.4kg:1kg 的比例混合,装入密闭容器中,油浴升温至200℃,加压至2个标准大气压,反应12h,反应结束后,放压,高速离心机离心以转速1200转/分钟分离出石墨,然后把石墨水洗至ph=11;

[0211]

s4:步骤s3所得石墨与质量分数为20%的硝酸溶液按1.4kg:2.8kg 的比例混合,水浴升温至70℃,反应18h,反应结束后高速离心机离心,离心机转速1200转/分钟,分离出石墨,然后把石墨水洗至ph=4;

[0212]

s5:步骤s4所得石墨与质量分数为20%的氨水按1.4kg:2.8kg的比例混合,反应10h,反应结束后高速离心机1200转/分钟离心,分离出石墨,然后将石墨水洗至ph=8,即得到高纯石墨。

[0213]

本实施例制备的高纯石墨的碳含量为99.96%。

[0214]

对比例5

[0215]

s1:将天然石墨:浓盐酸:浓硝酸:水按照1.4kg:300g:100g:2kg 的比例混合,水浴升温至50℃,反应20h,反应结束后高速离心机离心,离心机转速1200转/分钟,分离出石墨,然后把石墨水洗至ph=2.5;

[0216]

s2:步骤s1所得石墨和质量分数为45%的naoh溶液按1.4kg:1kg 的比例混合,装入密闭容器中,油浴升温至200℃,加压至2个标准大气压,反应12h,反应结束后,放压,高速离心机离心以转速1200转/分钟分离出石墨,然后把石墨水洗至ph=11;

[0217]

s3:步骤s2所得石墨与质量分数为20%的硝酸溶液按1.4kg:2.8kg 的比例混合,水浴升温至70℃,反应18h,反应结束后高速离心机离心,离心机转速1200转/分钟,分离出石墨,然后把石墨水洗至ph=4;

[0218]

s4:步骤s3所得石墨与质量分数为20%的氨水按1.4kg:2.8kg的比例混合,反应10h,反应结束后高速离心机1200转/分钟离心,分离出石墨,然后将石墨水洗至ph=8,即得到高纯石墨。

[0219]

本对比例制备的高纯石墨的碳含量为99.94%。

[0220]

将上述实施例和对比例提纯所得石墨,进行同等工艺、同等比例的沥青包覆后进行全电池电化学性能的对比,结果如下表1所示:

[0221]

表1性能测试结果

[0222][0223][0224]

由表1可知,使用本技术提供的方法制得的高纯石墨,纯度高,制备成电池后,膨胀率低,容量保持率高。通过实施例5和对比例1比较可知,采用亲水剂对天然石墨进行预处理,可以提高石墨的浸润性,在后续处理过程中杂质与酸碱溶液可以充分接触,提高提纯效率;通过实施例5和对比例2比较可知,在经过亲水剂处理、第一酸处理和第一次碱处理之后再次使用酸处理和氨水处理,可以有效提高石墨纯度,有助于控制ph值更加接近7,且使得石墨制备成电池后,降低膨胀率、提高容量保持率;通过实施例5和对比例3比较可知,在经过亲水剂处理、第一酸处理、第一次碱处理、第二次酸处理之后用氨水进行处理,也有助于控制ph值更加接近7,并使得石墨制备成电池后,降低膨胀率、提高容量保持率;通过实施例5 和对比例4比较可知,在第一次碱处理过程中增加助溶剂,有利于增加杂质与碱反应后的产物在溶液中的溶解度,提高石墨纯度,并使得石墨制备成电池后,降低膨胀率、提高容量保持率;通过实施例5和对比例1、对比例4、对比例5比较可知,无论单独使用亲水剂(对比例4)或助溶剂(对比例1),都仅能在对比例5(既无亲水剂,也无助溶剂)的基础上提升少许纯度,而当二者均使用的时候(实施例5),纯度提升显著,因此可知亲水剂和助溶剂之间具有协同作用。

[0225]

通过实施例与对比例1、对比例4、对比例5的比较可知,由于对比例 1、对比例4和对比例5没有使用本技术提供的方法以及没有使用亲水剂和助溶剂,导致所得石墨在进行

沥青包覆时,包覆不均匀,进而使得包覆处理后的物质的比表面积比实施例的比表面积大,最终对电池膨胀率和容量保持率产生负面影响。

[0226]

将实施例5和对比例2所制备的石墨,进行同等条件的沥青包覆后,所得包覆石墨的切面图片分别见图3和图4。由图3和图4对比可知,由于本技术提供的方法提纯所得石墨的表面张力降低,沥青包覆及碳化过程中,石墨内部的空隙可以得到更好的沥青填充(实施例5,图3),减少了石墨在电解液中的直接暴露,增加了石墨与电解液的兼容性,因此其在锂电池体系充放电过程中具有更好的循环性能和更低的体积膨胀率。

[0227]

本技术提供的提纯石墨的方法与其他石墨提纯方法相比,具有以下优势:对比含氟介质提纯,本方法的环境污染较小;对比高温提纯,本方法的设备投资成本仅为高温提纯法的1/4左右,且提纯效率大大提升;对比碱

ꢀ‑

酸法提纯,本方法没有碱熔过程,工艺简单,酸液、碱液可循环利用,可大幅度降低成本;石墨具有较高纯度,碳含量≥99.97%,ph值适中,表面张力较低,利于后续的表面包覆等改性方法的实施,从而对其在锂离子电池负极材料领域的应用提供了有利条件。

[0228]

最后应说明的是:以上各实施例仅用以说明本技术的技术方案,而非对其限制;尽管参照前述各实施例对本技术进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本技术各实施例技术方案的范围。

[0229]

此外,本领域的技术人员能够理解,尽管在此的一些实施例包括其它实施例中所包括的某些特征而不是其它特征,但是不同实施例的特征的组合意味着处于本技术的范围之内并且形成不同的实施例。例如,在上面的权利要求书中,所要求保护的实施例的任意之一都可以以任意的组合方式来使用。公开于该背景技术部分的信息仅仅旨在加深对本技术的总体背景技术的理解,而不应当被视为承认或以任何形式暗示该信息构成已为本领域技术人员所公知的现有技术。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。