1.本发明属于生物甲酯燃料技术领域,具体涉及一种新能源生物甲酯燃料的制备方法。

背景技术:

2.生物甲酯燃料是一种新型的复合型轻质燃油,其主要原材料是清洁的普通化工原料,安全无污染,技术产品在用户体验过程中得到了极大的发展,生物甲酯燃料产品种类丰富,可储存、运输、应用于常温中,更加安全、平滑,燃烧点更高,植物油脂具有可信度高,用途广泛的特点,生物甲酯燃料如不慎着火,可用水浇灭火焰,不会造成危险,也不容易因漏气造成中毒事故,与其他传统燃料相比,生物甲酯燃料更环保,消耗更少,排放更少,生物甲酯燃料是一种安全环保的节能燃料,配套使用专用炉具,其火力强劲,节能效果显著,无需风机,使用方便,可用于宾馆、酒店、大排档、学校、工厂等企事业单位的食堂,还可用于其他工业用途,如部分工业窑炉或锅炉等,是替代液化气、醇基燃料的理想燃料。

3.随着环保的理念和对于能源的缺乏,近些年针对多种的新型清洁能源的开发愈发不穷,而其中生物甲酯燃料的使用可以形成对于废弃油脂的收集和处理产生可循环的环保使用流程,针对于环保和缓解能源枯竭产生正向效应,为了缓解生物甲酯燃料的资源缺乏和生产工艺的低效性,我们提出一种高效、高质量的生物甲酯燃料制备方法。

技术实现要素:

4.针对上述问题,本发明提供了一种新能源生物甲酯燃料的制备方法,解决了缓解生物甲酯燃料的资源缺乏和生产工艺的低效性的问题。

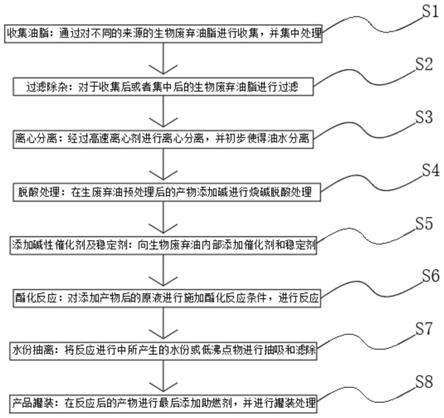

5.本发明的技术方案是:一种新能源生物甲酯燃料的制备方法,包括以下步骤:

6.s1:收集油脂:通过对不同的来源的生物废弃油脂进行收集,并集中处理。

7.s2:过滤除杂:对于收集后或者集中后的生物废弃油脂进行增压压合过滤,初步除去内部所含固体类杂质。

8.s3:离心分离:经过高速离心机进行离心分离,并初步使得油水分离,分层后进行油水滤除分离。

9.s4:脱酸处理:在生废弃油预处理后的产物中添加氢氧化钠,进行烧碱脱酸处理。

10.s5:添加碱性催化剂及稳定剂:根据生物废弃油的总量并向内部添加碱性催化剂,用以保证后续的酯化反应。

11.s6:酯化反应:对添加产物后的原液进行施加酯化反应条件,在酯化反应时需将各层油脂与催化剂在反应釜内进行搅拌,形成悬浊液,并施加反应温度,使其在催化剂的作用下进行酯化反应。

12.s7:水份抽离:将酯化反应进行中所产生的水份或者低沸点有机物类进行抽吸和滤除,并使之保持在一定的低压和低含水量态,并在内部添加脱水剂。

13.s8:产品罐装:在反应后的产物进行最后添加助燃剂,并进行罐装处理,以便后续

的生产。

14.上述技术方案的工作原理如下:

15.通过对不同的来源的生物废弃油脂进行收集,并集中处理,生物油脂为地沟油和废弃动植物油,并收集处理后的生物废弃油根据来源进行分类,桶式容器顶部增压并在底部设置多过滤板,并施加气压加压进行逐步过滤除杂,可以将废弃动植物油脂进行多层分离,增加洁净程度,对于收集后或者集中后的生物废弃油脂进行增压压合过滤,初步除去内部所含固体类杂质,经过高速离心机进行离心分离,并初步使得油水分离,分层后进行油水滤除分离,添加剂计算时对于内部的ph值进行测量,并根据ph添加碱性中和剂,将使得内部酸性物质得以滤除,而后在生废弃油预处理后的产物中添加氢氧化钠,进行烧碱脱酸处理,并在后续的步骤中,设置离心分离机分离出皂脚,脱皂油中的残皂通过淡碱液洗涤和热水洗涤,再借助于离心分离机分离出净油,然后经真空干燥脱容器脱除残余水份和残溶,接着根据生物废弃油的总量并向内部添加碱性催化剂,用以保证后续的酯化反应,接着通过保持反应温度160-225摄氏度对添加产物后的原液进行施加酯化反应条件,在酯化反应时需将各层油脂与催化剂在反应釜内进行搅拌,形成悬浊液,使其在催化剂的作用下进行酯化反应,在反应后将酯化反应进行中所产生的水份或者低沸点有机物类进行抽吸和滤除,并使之保持在一定的低压和低含水量态,并在内部添加脱水剂,便于保证酯化反应的正向进行,而在反应后的产物进行最后添加助燃剂,并进行罐装处理,以便后续的生产包装和销售。

16.在进一步的技术方案中,所述s1收集油脂步骤中的生物油脂为地沟油和废弃动植物油,并收集处理后的生物废弃油根据来源进行分类。

17.便于应对不同的废弃动植物油脂,以便调节后续步骤中对添加物剂量的比例以及生产制备步骤工时的控制。

18.在进一步的技术方案中,所述s2过滤除杂步骤中的压合过滤方式为桶式容器顶部增压并在底部设置多过滤板,并施加气压加压进行逐步过滤除杂方式,并配以半透膜。

19.可以将废弃动植物油脂进行多层分离,增加洁净程度,并使得油水初步分离,可以根据生物废弃油的来源进行调节滤除的方式和过滤板。

20.在进一步的技术方案中,所述s3离心分离步骤中,该离心机为转速≥10000r/min高速旋转离心机,可将含酸水溶液分离分层,如醋酸、苹果酸等可食用酸,进行初步分离处理,并加对应碱性中和剂。

21.水溶液分层后,便于进行进一步的油水分离,醋酸、苹果酸等可食用酸,以及酸性的液体进行分离,添加剂计算时对于内部的ph值进行测量,并根据ph添加碱性中和剂,将使得内部酸性物质得以滤除。

22.在进一步的技术方案中,所述s4脱酸处理步骤中的氢氧化钠添加物含量为总油量的0.1%-0.25%,并在脱酸处理时,设置离心分离机分离出皂脚,脱皂油中的残皂通过淡碱液洗涤和热水洗涤,再借助于离心分离机分离出净油,然后经真空干燥脱容器脱除残余水份和残溶。

23.便于对废弃动植物油脂内的脂肪酸和残留酸进行处理,并且配备后续的脱皂除去杂质以便剩下油脂类物质。

24.在进一步的技术方案中,所述s5添加碱性催化剂及稳定剂步骤中的碱性催化剂包

括易溶于醇的催化剂naoh、koh、naoch3、甲醇钠,乙醇钾和叔丁醇钾的一种或多种,该稳定剂的添加量为1%-10%,该稳定剂为硬脂酸钡,硬脂酸镁、硬脂酸锉、硬脂酸铝、硬脂酸钾、硬脂酸钙、蓖麻油酸钙、硬脂酸锌、蓖麻油酸锌、以及少量的环氧大豆油,按比例调配。

25.催化剂可以对废弃动植物油脂进行酯化反应,并添加稳定剂使得反应稳定和后续的生产稳定。

26.在进一步的技术方案中,所述s6酯化反应步骤中的该酯化反应温度条件为160摄氏度~225摄氏度。

27.反应的最低温度为160摄氏度,最高温度为225摄氏度,适宜反应温度为200摄氏度到225摄氏度,并且该酯化反应调节为低压真空态,反应时油脂先与一个甲醇反应生成甘油二酯和甲酯,甘油二酯和甲醇继续反应生成甘油单酯和甲酯,甘油单酯和甲醇反应最后生成甘油和甲酯。

28.在进一步的技术方案中,所述s7水份抽离步骤中的该脱水剂为硫酸镁。

29.硫酸镁可以使得内部未抽离蒸发的水被脱去,使其逐步的脱水,并反应。

30.在进一步的技术方案中,所述s8水份抽离步骤中的该助燃剂为镁、钙、钡、铬、锰、钴、镍、铜、环烷酸盐及磺酸盐的其中一种或多种。

31.助燃剂的加入根据使用生产需求调节添加量,使得成品燃料的燃烧状态稳定。

32.本发明的有益效果是:

33.1、通过设置的过滤除杂步骤,可以在生产工艺中,减缓油脂分类的困难,并且使得制备工艺可以应对不同的废弃油脂收集和多种油脂的混合,减轻了对油脂的不同分类的复杂性,以保证后续生产的效率和缓解分类的压力,增加了作业效率。

34.2、通过设置的水份抽离,可以使得在制备方案中,处于类真空的低压反应环境下的物质,将反应生成的水和低沸点的醇类进行抽出,便于酯化反应的正向进行,并配合脱水剂使得内部的反应效率提升,减少了资金的使用。

35.3、通过设置的生产流程,使得废弃生物油脂在回收使用和产生中形成稳定的环保循环,并且生成后的产品稳定安全有保障,闪点高,不属于危化品,引燃温度高,明火点不燃,火力凶猛温度高,上火快,火力猛,火焰温度比液化气高500度以上,比环保油高300度以上,节能高效优势大,燃料比液化气可节省40-60%的燃料费用,比甲醇可节省20%以上燃料费用,清洁环保无危害,燃烧排放更干净。

附图说明

36.图1为本发明的流程框图示意图。

具体实施方式

37.下面结合附图对本发明的实施例作进一步说明。

38.实施例:

39.如图1所示,一种新能源生物甲酯燃料的制备方法,包括以下步骤:

40.s1:收集油脂:通过对不同的来源的生物废弃油脂进行收集,并集中处理。

41.s2:过滤除杂:对于收集后或者集中后的生物废弃油脂进行增压压合过滤,初步除去内部所含固体类杂质。

42.s3:离心分离:经过高速离心机进行离心分离,并初步使得油水分离,分层后进行油水滤除分离。

43.s4:脱酸处理:在生废弃油预处理后的产物中添加氢氧化钠,进行烧碱脱酸处理。

44.s5:添加碱性催化剂及稳定剂:根据生物废弃油的总量并向内部添加碱性催化剂,用以保证后续的酯化反应。

45.s6:酯化反应:对添加产物后的原液进行施加酯化反应条件,在酯化反应时需将各层油脂与催化剂在反应釜内进行搅拌,形成悬浊液,并施加反应温度,使其在催化剂的作用下进行酯化反应。

46.s7:水份抽离:将酯化反应进行中所产生的水份或者低沸点有机物类进行抽吸和滤除,并使之保持在一定的低压和低含水量态,并在内部添加脱水剂。

47.s8:产品罐装:在反应后的产物进行最后添加助燃剂,并进行罐装处理,以便后续的生产。

48.上述技术方案的工作原理如下:

49.通过对不同的来源的生物废弃油脂进行收集,并集中处理,生物油脂为地沟油和废弃动植物油,并收集处理后的生物废弃油根据来源进行分类,桶式容器顶部增压并在底部设置多过滤板,并施加气压加压进行逐步过滤除杂,可以将废弃动植物油脂进行多层分离,增加洁净程度,对于收集后或者集中后的生物废弃油脂进行增压压合过滤,初步除去内部所含固体类杂质,经过高速离心机进行离心分离,并初步使得油水分离,分层后进行油水滤除分离,添加剂计算时对于内部的ph值进行测量,并根据ph添加碱性中和剂,将使得内部酸性物质得以滤除,而后在生废弃油预处理后的产物中添加氢氧化钠,进行烧碱脱酸处理,并在后续的步骤中,设置离心分离机分离出皂脚,脱皂油中的残皂通过淡碱液洗涤和热水洗涤,再借助于离心分离机分离出净油,然后经真空干燥脱容器脱除残余水份和残溶,接着根据生物废弃油的总量并向内部添加碱性催化剂,用以保证后续的酯化反应,接着通过保持反应温度160-225摄氏度对添加产物后的原液进行施加酯化反应条件,在酯化反应时需将各层油脂与催化剂在反应釜内进行搅拌,形成悬浊液,使其在催化剂的作用下进行酯化反应,在反应后将酯化反应进行中所产生的水份或者低沸点有机物类进行抽吸和滤除,并使之保持在一定的低压和低含水量态,并在内部添加脱水剂,便于保证酯化反应的正向进行,而在反应后的产物进行最后添加助燃剂,并进行罐装处理,以便后续的生产包装和销售。

50.在另外一个实施例中,如图1所示,所述s1收集油脂步骤中的生物油脂为地沟油和废弃动植物油,并收集处理后的生物废弃油根据来源进行分类。

51.便于应对不同的废弃动植物油脂,以便调节后续步骤中对添加物剂量的比例以及生产制备步骤工时的控制。

52.在另外一个实施例中,如图1所示,所述s2过滤除杂步骤中的压合过滤方式为桶式容器顶部增压并在底部设置多过滤板,并施加气压加压进行逐步过滤除杂方式,并配以半透膜。

53.可以将废弃动植物油脂进行多层分离,增加洁净程度,并使得油水初步分离,可以根据生物废弃油的来源进行调节滤除的方式和过滤板。

54.在另外一个实施例中,如图1所示,所述s3离心分离步骤中,该离心机为转速≥

10000r/min高速旋转离心机,可将含酸水溶液分离分层,如醋酸、苹果酸等可食用酸,进行初步分离处理,并加对应碱性中和剂。

55.水溶液分层后,便于进行进一步的油水分离,醋酸、苹果酸等可食用酸,以及酸性的液体进行分离,添加剂计算时对于内部的ph值进行测量,并根据ph添加碱性中和剂,将使得内部酸性物质得以滤除。

56.在另外一个实施例中,如图1所示,所述s4脱酸处理步骤中的氢氧化钠添加物含量为总油量的0.1%-0.25%,并在脱酸处理时,设置离心分离机分离出皂脚,脱皂油中的残皂通过淡碱液洗涤和热水洗涤,再借助于离心分离机分离出净油,然后经真空干燥脱容器脱除残余水份和残溶。

57.便于对废弃动植物油脂内的脂肪酸和残留酸进行处理,并且配备后续的脱皂除去杂质以便剩下油脂类物质。

58.在另外一个实施例中,如图1所示,所述s5添加碱性催化剂及稳定剂步骤中的碱性催化剂包括易溶于醇的催化剂naoh、koh、naoch3、甲醇钠,乙醇钾和叔丁醇钾的一种或多种,该稳定剂的添加量为1%-10%,该稳定剂为硬脂酸钡,硬脂酸镁、硬脂酸锉、硬脂酸铝、硬脂酸钾、硬脂酸钙、蓖麻油酸钙、硬脂酸锌、蓖麻油酸锌、以及少量的环氧大豆油,按比例调配。

59.催化剂可以对废弃动植物油脂进行酯化反应,并添加稳定剂使得反应稳定和后续的生产稳定。

60.在另外一个实施例中,如图1所示,所述s6酯化反应步骤中的该酯化反应温度条件为160摄氏度~225摄氏度。

61.反应的最低温度为160摄氏度,最高温度为225摄氏度,适宜反应温度为200摄氏度到225摄氏度,并且该酯化反应调节为低压真空态,反应时油脂先与一个甲醇反应生成甘油二酯和甲酯,甘油二酯和甲醇继续反应生成甘油单酯和甲酯,甘油单酯和甲醇反应最后生成甘油和甲酯。

62.在另外一个实施例中,如图1所示,所述s7水份抽离步骤中的该脱水剂为硫酸镁。

63.硫酸镁可以使得内部未抽离蒸发的水被脱去,使其逐步的脱水,并反应。

64.在另外一个实施例中,如图1所示,所述s8水份抽离步骤中的该助燃剂为镁、钙、钡、铬、锰、钴、镍、铜、环烷酸盐及磺酸盐的其中一种或多种。

65.助燃剂的加入根据使用生产需求调节添加量,使得成品燃料的燃烧状态稳定。

66.以上所述实施例仅表达了本发明的具体实施方式,其描述较为具体和详细,但并不能因此而理解为对本发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。