一种gaas单晶生长工艺

技术领域

1.本技术涉及单晶生长技术领域,更具体地说,它涉及一种gaas单晶生长工艺。

背景技术:

2.砷化镓(gaas)是化合物半导体中最重要、用途最广泛的半导体材料之一,也是目前研究得最成熟、生产量最大的化合物半导体材料。由于砷化镓具有电子迁移率高、禁带宽度大且为直接带隙的特点,容易制成半绝缘材料,同时,本征载流子浓度低、光电特性好,还具有耐热、抗辐射性强及对磁场敏感等优良特性。用砷化镓材料制作的器件频率响应好、速度快、工作温度高,能满足集成光电子的需要。它是目前最重要的光电子材料,也是继硅材料之后最重要的微电子材料,适于制造高频、高速器件和电路。

3.砷化镓多晶在制备过程中,由于杂质的引入,从而导致砷化镓多晶质量不佳,进而使得制得的砷化镓单晶的质量不佳。

技术实现要素:

4.为了提高制得的砷化镓单晶的质量,本技术提供一种gaas单晶生长工艺。

5.第一方面,本技术提供一种gaas单晶生长工艺,采用如下的技术方案:一种gaas单晶生长工艺,其特征在于,包括如下步骤:s1、多晶合成:(1)装料:将高纯砷和高纯镓按(1.15-1.1):1的比例放入到pbn坩埚中,放至水平的石英管内,将石英管放入炉中,将炉内抽真空;(2)合成多晶:使炉内的压强升至4.0mpa,使炉内的温度从20-25℃升高至1200-1300℃,至多晶物料完全熔化,降温;(3)多晶冷却出炉:当炉内的温度从1200-1300℃降低至20-25℃时,冷却80-90min,取出pbn坩埚,即得gaas多晶半成品;s2、多晶清洗:将s1步骤中制得的gaas多晶半成品置于清洗液中进行清洗,即得gaas多晶成品;其中,清洗液主要由如下重量份数的原料制成:氢氧化铵0.1-0.2份、过氧化氢20-40份、水20-40份、表面活性剂1-2份、螯合剂1-2份;s3、单晶生长:(1)装料:按装料要求向石英坩埚依次装入籽晶、s2步骤中制得的gaas多晶成品、余砷,将石英坩埚放入石英安培瓶内并进行抽真空、烘烤、封焊处理;(2)装炉:将装好料的石英安培管按照传统vgf工艺装入单晶炉;(3)长晶:装炉完成后,按照传统vgf工艺完成单晶生长,即得gaas单晶。

6.优选的,s3单晶生长的装料步骤中,gaas多晶重量为2kg,用于制得2寸gaas单晶。

7.优选的,s3单晶生长的装料步骤中,gaas多晶重量为4kg,用于制得4寸gaas单晶。

8.优选的,s3单晶生长的装料步骤中,石英安培瓶内的空余位置放置有5-100g吸收剂,吸收剂由碳、钛、铝按质量比(2-3):(2-3):(3-5)组成;进一步优选的,吸收剂由碳、钛、

铝按质量比2:2:3组成。

9.优选的,s2步骤中多晶清洗采用超声清洗的方式进行。

10.优选的,螯合剂为无水乙酸钠、柠檬酸钠和乙二胺四乙酸中的任意一种。

11.优选的,表面活性剂为十二烷基酚聚氧乙烯醚、壬基酚聚氧乙烯醚中的任意一种。

12.优选的,s1合成多晶的步骤中,升温分为两个阶段,阶段一:20-25℃匀速升温至1000-1050℃,升温速率为20-50℃/min;阶段二:1000-1050℃匀速升温至1200-1300℃,升温速率为20-40℃/min。

13.优选的,s1多晶冷却出炉的步骤中,降温分为两个阶段,阶段一:1200-1300℃匀速降温至800-900℃,降温速率为0-10℃/min;阶段二:800-900℃匀速降温至20-25℃,降温速率为10-50℃/min。

14.通过采用上述技术方案,对合成的gaas多晶通过清洗液进行清洗,通过过氧化氢以及氢氧化铵对gaas多晶进行清洗,便于将gaas多晶表面的粒子以及金属去除,表面活性剂的使用便于降低清洗液的表面张力,从而提高gaas多晶表面的清洗效率,同时降低清洗后gaas多晶的粗糙度,螯合剂的加入便于与清洗液中的金属作用,从而进一步降低gaas多晶表面的粗糙度,从而使得gaas单晶具有低位错、大尺寸、热应力小的优点,进而提高制得的gaas单晶的质量。

15.优选的,所述石英管的空余位置放至有吸收剂,吸收剂由碳、钛、铝按质量比(2-3):(2-3):(3-5)组成。

16.通过采用上述技术方案,吸收剂的加入便于与石英管中的氧进行反应,由于放样过程中带入的氧以及砷、镓以及石英管在高温过程中释放的氧较多,这些氧进入到gaas多晶中,从而提高了氧污染对材料性能的影响,吸收剂由碳、钛、铝三种成分复配得到,碳、钛、铝三种成分与氧反应活性大,从而减少了石英管中的氧,便于进一步提高制得的gaas多晶的质量,从而便于提高制得的gaas单晶的质量,提高gaas单晶的迁移率。

17.优选的,所述s1多晶合成的合成多晶步骤中,向高压合成炉内充入惰性气体,所述惰性气体的纯度大于或等于99.999%。

18.通过采用上述技术方案,惰性气体的引入便于使得高温合成炉处于一个较高的压强内,从而满足合成gaas多晶的需要;其次,惰性气体纯度较高,从而便于保持高温合成炉的纯度,减少引入杂质气体的可能,进而降低杂质气体对合成gaas多晶原料的污染,从而进一步提高gaas多晶的质量,进而提高制得的gaas单晶的质量。

19.优选的,所述s1多晶合成的合成多晶步骤中,高压合成炉升温至1200-1300℃经历以下几个升温阶段:阶段一:温度从20-25℃匀速升温至500-600℃,升温速率为20-30℃/min;阶段二:温度从500-600℃匀速升温至800-850℃,升温速率为30-40℃/min;阶段三:温度从800-850℃匀速升温至1000-1050℃,升温速率为45-50℃/min;阶段四:温度从1000-1050℃匀速升温至1100-1120℃,升温速率为30-40℃/min;阶段五:温度从1100-1120℃匀速升温至1200-1300℃,升温速率为20-30℃/min。

20.通过采用上述技术方案,制备gaas多晶过程中,升温过程分成多个阶段,从而减少急速升温对高纯砷、高纯镓的影响,同时能够对石英坩埚中的高纯砷、高纯镓进行简单的热处理,从而减少制备的gaas多晶存在结构缺陷的问题,进而提高gaas多晶的质量,从而提高gaas单晶的制备质量。

21.优选的,所述s1多晶合成的多晶冷却出炉步骤中,高压合成炉降温至20-25℃经历以下几个降温阶段:阶段一:温度从1200-1300℃匀速降温至1000-1050℃,降温速率为3-5℃/min;阶段二:温度从1000-1050℃匀速降温至800-900℃,降温速率为7-10℃/min;阶段三:温度从800-900℃匀速降温至500-600℃,降温速率为10-15℃/min;阶段四:温度从500-600℃匀速降温至20-25℃/min,降温速率为40-50℃/min。

22.通过采用上述技术方案,合成的gaas多晶通过分多个阶段降温,降温速率由慢至快,从而便于在保证gaas多晶质量的基础上,提高降温效率,gaas多晶合成后先经历一段时间的缓慢降温,便于降低gaas多晶的表面粗糙度,减少gaas多晶出现开裂的情况,进而提高gaas多晶的质量。

23.优选的,所述s1多晶合成的多晶冷却出炉步骤中,高压合成炉降温至20-25℃经历以下几个降温阶段:阶段一:在1200-1300℃下保温50-60min;阶段二:温度从1200-1300℃匀速降温至800-900℃,降温速率为7-10℃/min;阶段三:温度从800-900℃匀速降温至500-600℃,降温速率为10-15℃/min;阶段四:温度从500-600℃匀速降温至20-25℃/min,降温速率为40-50℃/min。

24.通过采用上述技术方案,先将制得的gaas多晶保温一段时间,从而gaas多晶表面平整度更佳,经过保温后的gaas多晶结构更加稳定,先保温后缓慢降温,便于进一步提高gaas多晶的质量,进而提高gaas单晶的质量。

25.优选的,所述s2多晶清洗步骤中,将清洗后的gaas多晶装炉后升温在氮气流中进行热处理,温度变化经历如下几个阶段:阶段一:温度从20-25℃匀速升温至200-300℃,升温速率为5-15℃/min;阶段二:温度从200-300℃匀速升温至500-600℃,升温速率为20-30℃/min;阶段三:温度从500-600℃匀速升温至700-800℃,升温速率为5-15℃/min;阶段四:温度在700-800℃下保温2-3h;阶段五:温度从700-800℃匀速降温至500-550℃,降温速率为5-15℃/min;阶段六:温度从500-550℃匀速降温至20-25℃,降温速率为20-30℃/min。

26.通过采用上述技术方案,将制得的gaas多晶进行热处理便于减少gaas多晶存在的结构缺陷,gaas多晶在氮气流中处理,便于进一步对gaas多晶表面进行清理,从而减少gaas多晶表面出现氧化的情况,从而减少依附的杂质的含量,进而减少gaas多晶表面出现离解的情况,提高gaas多晶的表面均匀性;同时,升温阶段包括多个阶段,便于减少急剧升温对gaas多晶的影响,从而提高制得的gaas多晶的质量,使得gaas多晶具有低位错密度、热应力小的优点。

27.优选的,所述s2多晶清洗步骤中清洗温度为60-85℃。

28.通过采用上述技术方案,清洗温度为60-85℃时,对gaas多晶的接触角影响较小,便于更好的发挥清洗液对gaas多晶的清洗效果,采用超声清洗的方式进行清洗,便于利用空化效应去除gaas多晶表面的杂质,温度过高或过低均会降低空化效应,同时便于降低能耗节约成本。

29.优选的,s1多晶合成的装料步骤中:所述砷的纯度大于或等于99.999%,所述镓的纯度大于或等于99.999%。

30.通过采用上述技术方案,采用高纯度的砷、高纯度的镓合成gaas多晶,便于减少gaas多晶中杂质的引入,从而提高gaas多晶的质量,进而减少合成的gaas单晶中杂质的引入,进而提高gaas单晶的质量。

31.第二方面,本技术提供一种gaas单晶,采用如下的技术方案:一种采用上述gaas单晶制备工艺制得的gaas单晶。

32.通过采用上述技术方案,采用分阶段升温的方式和分阶段降温的方式合成gaas多晶,从而使得gaas多晶的质量更佳,同时对合成的gaas多晶进行清洗,便于进一步减少依附于gaas多晶表面的杂质,从而进一步提高制得的gaas单晶的质量。

33.综上所述,本技术具有以下有益效果:1、本技术的gaas单晶生长工艺,通过将制备得到的gaas多晶放入清洗液中进行清洗,清洗液中的过氧化氢、氢氧化铵等相互作用,相互配合,从而降低gaas多晶的表面张力,减少表面杂质的依附,同时降低gaas多晶表面的粗糙度,从而使得制得的gaas单晶的性能更佳。

34.2、本技术的gaas单晶生长工艺,通过在合成的gaas多晶的过程中,采用多温度梯度的方式进行生长,进而使得制得的gaas多晶质量更佳,性能更好,从而提高制得的gaas单晶的质量。

具体实施方式

35.以下结合实施例对本技术作进一步详细说明。

36.制备例制备例1本制备例清洗液由如下重量的原料制成:氢氧化铵0.1kg、过氧化氢20kg、水20kg、表面活性剂1kg、螯合剂1kg,其中,表面活性剂为十二烷基酚聚氧乙烯醚,螯合剂为柠檬酸钠。

37.本制备例清洗液由如下重量的原料制成:将氢氧化铵、过氧化氢、水、表面活性剂、螯合剂混合搅拌均匀,即得清洗液。

38.制备例2本制备例清洗液由如下重量的原料制成:氢氧化铵0.2kg、过氧化氢30kg、水30kg、表面活性剂2kg、螯合剂2kg。

39.本制备例清洗液的制备方法与制备例3完全相同。

40.制备例3本制备例清洗液由如下重量的原料制成:氢氧化铵0.2kg、过氧化氢40kg、水40kg、表面活性剂2kg、螯合剂2kg。

41.本制备例清洗液的制备方法与制备例3完全相同。

实施例

42.实施例1本实施例gaas单晶生长工艺,包括如下步骤:s1、多晶合成:(1)装料:将高纯砷和高纯镓按1.15:1的比例放入处理好的pbn坩埚中,放至水平的石英管内,石英管内的空余位置放置有5g吸收剂,吸收剂由碳、钛、铝按质量比2:2:3组成,将石英管放入高压合成炉中,将高压合成炉抽真空;(2)合成多晶:向高压合成炉中缓慢通入氩气,直至高压合成炉的压强至4.0mpa;

使高压合成炉的温度从25℃匀速升高至1250℃,至多晶物料完全熔化,然后进行降温;其中,升温分为两个阶段,阶段一:25℃匀速升温至1050℃,升温速率为30℃/min;阶段二:1050℃匀速升温至1250℃,升温速率为25℃/min;调整压强分为两个阶段:阶段一:将压强从标准大气压升高至2mpa,通气速率为0.5mpa/min;将压强从2mpa升高至4mpa,通气速率为3mpa/min。

43.(3)多晶冷却出炉:当高压合成炉中的温度从1250℃降低至25℃时,继续冷却85min,取出pbn坩埚,即得gaas多晶半成品;降温分为两个阶段,阶段一:1250℃匀速降温至800℃,降温速率为5℃/min;阶段二:800℃匀速降温至25℃,降温速率为25℃/min;s2、多晶清洗:将s1步骤中制得的gaas多晶半成品在70℃下置于制备例1制得的清洗液中采用超声清洗的方式进行清洗,即得;其中超声清洗的频率为40khz,清洗时间为15min,清洗液能够浸没gaas多晶;s3、单晶生长:(1)装料:按装料要求向石英坩埚依次装入籽晶、2kg的s2步骤中处理后的gaas多晶成品、余砷,之后将石英坩埚放入石英安培瓶内,石英安培瓶内的空余位置放至有5g吸收剂,吸收剂由碳、钛、铝按质量比2:2:3组成,并进行抽真空、烘烤、封焊处理;(2)装炉:将装好料的石英安培管按照传统vgf工艺装入单晶炉;(3)长晶:装炉完成后,按照传统vgf工艺完成单晶生长,即得gaas单晶。

44.本实施例采用gaas单晶生长工艺制备得到的gaas单晶。

45.实施例2本实施例与实施例1的不同之处在于: s2多晶清洗中:将制得的gaas多晶半成品放入制备例2制得的清洗液中进行清洗,其他与实施例1完全相同。

46.本实施例采用gaas单晶生长工艺制备得到的gaas单晶。

47.实施例3本实施例与实施例1的不同之处在于s2多晶清洗中:将制得的gaas多晶半成品放入制备例3制得的清洗液中进行清洗,其他与实施例1完全相同。

48.本实施例采用gaas单晶生长工艺制备得到的gaas单晶。

49.实施例4本实施例与实施例3的不同之处在于:s1多晶合成的装料步骤:将高纯砷和高纯镓按1.15:1的比例放入处理好的pbn坩埚中,放至水平的石英管内,石英管的空余位置放至有吸收剂,其中吸收剂由碳、钛、铝按质量比2:2:3组成,将石英管放入高压合成炉中,将高压合成炉抽真空;其他与实施例3完全相同。

50.本实施例采用gaas单晶生长工艺制备得到的gaas单晶。

51.实施例5本实施例与实施例4的不同之处在于:吸收剂由碳、钛、铝按质量比2:2:3组成,其他与实施例4完全相同。

52.本实施例采用gaas单晶生长工艺制备得到的gaas单晶。

53.实施例6本实施例与实施例5的不同之处在于:s2多晶清洗步骤中的gaas多晶处理步骤中:将清洗后的gaas多晶装炉后升高温度至750℃在氮气流中进行热处理,升温过程经历如下

几个阶段:阶段一:温度从25℃匀速升温至300℃,升温速率为10℃/min;阶段二:温度从300℃匀速升温至550℃,升温速率为25℃/min;阶段三:温度从550℃匀速升温至750℃,升温速率为5℃/min;阶段四:温度在750℃下保温2.5h;阶段五:温度从750℃匀速降温至550℃,降温速率为5℃/min;阶段六:温度从550℃匀速降温至25℃,降温速率为25℃/min,即得处理后的镓,其他与实施例5完全相同。

54.本实施例采用gaas单晶生长工艺制备得到的gaas单晶。

55.实施例7本实施例与实施例6的不同之处在于:s1步骤合成多晶中,高压合成炉升温至1250℃经历以下几个升温阶段:阶段一:温度从25℃匀速升温至550℃,升温速率为25℃/min;阶段二:温度从550℃匀速升温至800℃,升温速率为30℃/min;阶段三:温度从800℃匀速升温至1050℃,升温速率为50℃/min;阶段四:温度从1050℃匀速升温至1100℃,升温速率为35℃/min;阶段五:温度从1100℃匀速升温至1250℃,升温速率为25℃/min,其他与实施例6完全相同。

56.本实施例采用gaas单晶生长工艺制备得到的gaas单晶。

57.实施例8本实施例与实施例7的不同之处在于:所述s1步骤多晶冷却出炉中,高压合成炉降温至25℃经历以下几个降温阶段:阶段一:温度从1250℃匀速降温至1050℃,降温速率为4℃/min;阶段二:温度从1050℃匀速降温至900℃,降温速率为7℃/min;阶段三:温度从900℃匀速降温至500℃,降温速率为10℃/min;阶段四:温度从500℃匀速降温至25℃,降温速率为40℃/min。其他与实施例7完全相同。

58.本实施例采用gaas单晶生长工艺制备得到的gaas单晶。

59.实施例9本实施例与实施例7的不同之处在于:所述s1步骤多晶冷却出炉中,高压合成炉降温至25℃经历以下几个降温阶段:阶段一:在1250℃下保温55min;阶段二:温度从1250℃匀速降温至900℃,降温速率为7℃/min;阶段三:温度从900℃匀速降温至600℃,降温速率为10℃/min;阶段四:温度从600℃匀速降温至25℃,降温速率为40℃/min。其他与实施例7完全相同。

60.本实施例采用gaas单晶生长工艺制备得到的gaas单晶。

61.对比例对比例1本对比例的gaas单晶生长工艺与实施例1的不同之处在于:s1多晶合成中不包括gaas多晶清洗的步骤,其他与实施例1完全相同。

62.本对比例采用gaas单晶生长工艺制备得到的gaas单晶。

63.对比例2本对比例的gaas单晶生长工艺与实施例1的不同之处在于:s1步骤合成多晶中,高压合成炉由25℃升温至1250℃经历,升温速率为30℃/min。其他与实施例1完全相同。

64.本对比例采用gaas单晶生长工艺制备得到的gaas单晶。

65.对比例3本对比例的gaas单晶生长工艺与实施例1的不同之处在于:s1步骤合成多晶中,高

压合成炉由1250℃降温至25℃,降温速率为30℃/min。其他与实施例1完全相同。

66.本对比例采用gaas单晶生长工艺制备得到的gaas单晶。

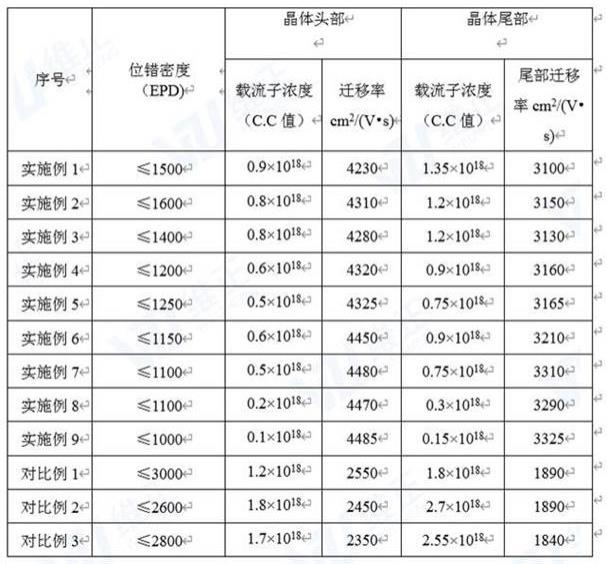

67.性能检测试验迁移性能检测:对实施例1-9以及对比例1-3合成的gaas单晶的性能依据gjb1927-94《砷化镓单晶材料测试方法》进行测试,测试结果如表1所示。

68.位错性能检测:对实施例1-9以及对比例1-3合成的gaas单晶的性能依据gb/t8760《砷化镓单晶位错密度的测量方法》进行测试,测试结果如表1所示。

69.载流子浓度检测:对实施例1-9以及对比例1-3合成的gaas单晶的性能依据gb 8757-1988《砷化镓载流子浓度等离子共振测量方法》进行测试,测试结果如表1所示。

70.表1实施例1-9及对比例1-3制得的gaas单晶的性能结合实施例1以及对比例1,并结合表1可以看出,相对于对比例1来说,实施例1对制得的gaas多晶通过清洗液b进行清洗,清洗液从而减少gaas多晶中杂质的产生,进而减少gaas单晶中的杂质,从而提高gaas单晶的迁移率,同时减少位错密度、载流子浓度,从而使得制得gaas单晶质量更佳。

71.结合实施例1以及对比例2-3,并结合表1可以看出,相对于对比例2-3来说,实施例1在制备gaas多晶时,通过对高压合成炉中的升温、降温均分成多个阶段,同时调整每个阶段相对应的升温速率、降温速率,从而进一步减少由于温度的急剧波动,从而导致制得的

gaas多晶质量不佳,存在缺陷,进而降低gaas单晶的质量。

72.结合实施例1-3,并结合表1可以看出,通过对清洗液的各组分配方进行优化,从而提高制得的gaas单晶的质量,使得gaas单晶的位错密度降低,迁移率增加。

73.结合实施例4-5,并结合表1可以看出,在制备gaas多晶时,通过向石英管内加入吸收剂,吸收剂吸收石英管内的氧气,从而减少制备gaas多晶中的氧污染,同时,提高制得的gaas多晶的质量,进而提高制备的gaas单晶的质量,提高gaas单晶的迁移率,降低gaas单晶的位错密度。

74.结合实施例6-9,并结合表1可以看出,制备gaas多晶时,将高压合成炉升温过程分为多个阶段,并对升温速率进行调整,从而减少温度对gaas多晶合成料的影响,进而提高合成的gaas多晶的质量,同时,将高压合成炉降温分为多个阶段,并对相对应的降温速率进行调整,从而对制得的gaas多晶进行相应的退火处理,从而提高制得的gaas多晶的质量,进而提高gaas单晶的质量,提高gaas单晶的迁移率,降低gaas单晶的位错密度。

75.本具体实施例仅仅是对本技术的解释,其并不是对本技术的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本技术的权利要求范围内都受到专利法的保护。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。