1.本发明涉及环保建筑材料技术领域,具体地指一种含营养基材颗粒的生态混凝土及其制备方法。

背景技术:

2.生态混凝土应具有普通混凝土的基本的强度、耐久性等指标要求,满足城市地面硬化,边坡防护等功能要求;生态混凝土还应具有一定的透水能力,为植物生长营造一定的环境条件,提供植物生长所需要的空间;通过一定的植生工艺措施可使生态混凝土保持一定的水分和营养物质,促进植物的生长,以改善城市的生态环境。

3.目前,生态混凝土已经在许多城市得到了推广和应用,但生态混凝土所表现出来的生态性能却依然不明显。传统型生态混凝土由大孔结构骨架制成,内部孔隙结构可以为植物生长扎根提供空间,但由于生态混凝土自身构造本身无法为植物生长提供适宜的生境条件,这就不得不依靠后期在生态混凝土内部通过填充土壤、补充营养物质来为植被生长提供生境条件。而传统型生态混凝土透水能力强,但骨料间的孔隙率较高,混凝土强度较低,在用于库岸、消落带等长期遭受水流洗掘冲刷的恶劣环境条件下,结构易被破坏,且内部填充的土壤及营养物质会大量流失,使植物的复萌和生长困难。

技术实现要素:

4.本发明的目的在于克服上述不足,提供一种含营养基材颗粒的生态混凝土及其制备方法,将营养基材颗粒掺入生态混凝土中,在较小生态混凝土骨料间的孔隙率情况下,提高生态混凝土强度和抗冲蚀性能,同时生态混凝土自身兼具较好的肥效缓释性能、良好的保水保墒能力、适宜的内部碱性环境,实现小孔隙环境下植物长期依附生长和生态环境改善的目的。

5.本发明为解决上述技术问题,所采用的技术方案是:一种含营养基材颗粒的生态混凝土,所述生态混凝土包括以下重量份的原料:细集料0-15份;粗骨料50-85份;营养基材颗粒5-35份;水泥15-25份;粉煤灰0-8份;减水剂0.3-0.5份;水4-10份。

6.优选地,所述营养基材颗粒由以下重量份原料造粒而成:土壤基质40-80份;植物有机质粉末0-20份;缓释有机肥2-8份;酸碱调节剂0-5份;保水剂0.05-0.2份;胶凝材料0-45份。

7.优选地,所述细集料为河砂、海砂、碎石砂中的一种或其任意多种组合,细集料的细度模数为2.3-3.0。

8.优选地,所述粗骨料为碎石、卵石、再生混凝土颗粒、碎砖、轻质陶粒及人造多孔性轻质材料中的一种或其多种组合,粗骨料粒径范围为5-20mm。

9.优选地,所述营养基材颗粒粒径为5-20mm。

10.优选地,所述保水剂选用高分子吸水树脂sap;胶凝材料选择水泥、矿渣粉、粉煤灰、硅灰及有机胶凝材料中的一种或其多种组合。

11.另外,本发明还公开上述含营养基材颗粒的生态混凝土的制备方法,它包括如下步骤:

12.s1、取制备营养基材颗粒的各种原料,经充分混合得到混合料;

13.s2、将步骤s1中的混合料加入水搅拌均匀后进行造粒过程,形成营养基材颗粒;

14.s3、将制备好的营养基材颗粒进行养护;

15.s4、将营养基材颗粒与细集料、粗骨料、水泥、粉煤灰、减水剂和水进行混合,制备生态混凝土;

16.s5、待生态混凝土达到规定强度后,向其空隙内灌入掺有植物种子的营养基材,或采用表面覆土播种的方式进行植生绿化施工过程。

17.优选地,所述步骤s2中,造粒过程采用圆盘造粒或挤压造粒的方法。

18.优选地,所述步骤s3中,在养护前或养护过程中,用胶凝材料对营养基材颗粒进行浸泡或喷洒,以提高其强度和抗崩解性能。

19.本发明的有益效果:

20.(1)本发明提供了一种掺造粒营养基材的生态混凝土及其制备方法,用营养基材颗粒替代部分传统混凝土骨料,混凝土内营养基材颗粒本身具备良好的营养缓释性能,可以更好地储存和固定住所含营养物质,减缓营养物质的流失速度,营养释放更持续,即具备较好的肥效缓释性能,使植物生存和生长环境具有可持续性;

21.(2)本发明的多级配混凝土设计使混凝土级配更连续,生态混凝土的孔隙率和大孔隙可进一步降低,而本发明通过将营养基材颗粒掺入生态混凝土中,可以在较小生态混凝土骨料间孔隙率的情况下,提高生态混凝土强度及抗冲蚀性能,混凝土内骨架结构更致密,而且在有效提高生态混凝土的强度和耐久性的同时,使生态混凝土具有更好的水稳定性和抗冲蚀的能力,而且可形成适宜的内部碱性环境,实现小孔隙环境下植物长期依附生长和生态环境改善的目的。

22.(3)配制植生营养基材,采用造粒技术工艺对植生营养基材造粒,制备不同粒径范围的营养基材颗粒,颗粒掺水搅拌过程中颗粒粒型完整不破碎,性能满足生态混凝土制备成型的要求。在潮湿环境中能使植物根系扎入颗粒表面的微小孔隙;颗粒具有良好的保水保墒能力和肥效缓释性能,可牢牢锁住颗粒内部营养物质,减缓营养物质流失速率,能满足植物后期生长及复萌需要。

23.(4)传统型生态混凝土用作河流、水库堤岸护坡时,生境条件差,后期维护成本高,在受到水流、降雨等自然环境影响时,其内部填充的营养基材及养分的流失迅速,保水保墒能力弱,植物的萌发和生长受到严重的限制。通过营养基材颗粒替代部分生态混凝土粗骨料,这样在满足植被良好生境条件的前提下,通过调整和改善混凝土级配提高混凝土性能,可降低在长期水流、降雨等冲刷下营养物质的流失,并长期、稳定的为植物生长提供营养物质来源,体现出生态混凝土的生态性能和环境效益,满足生态绿色护坡的要求。

24.(5)本发明制备的新型生态混凝土,经过植生营养基材造粒、营养基材颗粒替代部分混凝土骨料,在生态混凝土骨料间孔隙率降低的同时,进一步提高生态混凝土的强度、使生态混凝土水稳定性和耐久性均得到一定提升,具有良好的保水保墒能力,保证生态混凝土的物理力学性能达到生态库岸护坡的使用要求,增强了生态混凝土的植生相容性,提升了生态混凝土的整体性能,扩展了生态混凝土的应用范畴,可广泛应用于库区生态护坡、城

市河道护坡、和景观修复等工程中。

附图说明

25.图1为本发明最终制备成型后的生态混凝土使用效果图;

26.图2为实施例制备得到的营养基材颗粒形态图;

27.图3为营养基材颗粒直接用于植物生长基时的植生效果图;

28.图4为掺加营养基材颗粒后的生态混凝土拌和料形态图;

29.图5为不同级配与孔隙率下掺营养基材颗粒的生态混凝土形状图;

30.图6为经历一定次数干湿循环后生态混凝土试件表面营养基材颗粒的变化图;

31.图7为生态混凝土植生试验植物生长及根系穿透情况示意图;

32.图中,1、植物;2、混凝土表层覆土;3、植物根系;4、生态混凝土内部孔隙;5、生态混凝土内部骨架粗集料;6、营养基材颗粒;7、生态混凝土结构底部土壤。

具体实施方式

33.下面结合附图和具体实施例对本发明作进一步的详细描述。

34.如图1所示,一种含营养基材颗粒的生态混凝土,所述生态混凝土包括以下重量份的原料:细集料0-15份;粗骨料50-85份;营养基材颗粒5-35份;水泥15-25份;粉煤灰0-8份;减水剂0.3-0.5份;水4-10份。

35.优选地,所述营养基材颗粒由以下重量份原料造粒而成:土壤基质40-80份;植物有机质粉末0-20份;缓释有机肥2-8份;酸碱调节剂0-5份;保水剂0.05-0.2份;胶凝材料0-45份。

36.优选地,所述细集料为河砂、海砂、碎石砂中的一种或其任意多种组合,细集料的细度模数为2.3-3.0。

37.优选地,所述粗骨料为碎石、卵石、再生混凝土颗粒、碎砖、轻质陶粒及人造多孔性轻质材料中的一种或其多种组合,粗骨料粒径范围为5-20mm。

38.优选地,所述营养基材颗粒粒径为5-20mm。

39.优选地,所述保水剂选用高分子吸水树脂sap;胶凝材料选择水泥、矿渣粉、粉煤灰、硅灰及有机胶凝材料中的一种或其多种组合。所述保水剂使用高分子吸水树脂(sap),可使土壤形成团粒多孔结构,实现吸水、释水可逆循环;掺加的保水剂在营养基材成团造粒过程中吸水膨胀,形成颗粒后,作为颗粒内部保水材料起储水作用,并辅助将营养基材颗粒内部储存的营养物质缓慢释放,保水剂在添加时先溶于水,待吸水饱和后再掺入拌合。

40.其中,用到的水泥可选择低掺量或低碱性水泥;有机胶凝材料可采用固体硅酸钠、二甘醇、丙三醇、无水亚硫酸钠、三乙醇胺、无水硫酸钙晶须、羟乙基纤维、聚乙烯醇改性树脂、聚丙烯酰胺改性树脂、有机硅消泡剂、聚醋酸乙烯乳液中的一种或两种以上的组合;有机胶凝材料与水泥可以共同作为改善和提高混凝土材料力学和耐久性能的增强剂或粘结剂,

41.另外,本发明还公开上述含营养基材颗粒的生态混凝土的制备方法,它包括如下步骤:

42.s1、取制备营养基材颗粒的各种原料,经充分混合得到混合料;

43.s2、将步骤s1中的混合料加入水搅拌均匀后进行造粒过程,形成营养基材颗粒;

44.s3、将制备好的营养基材颗粒进行养护;在本实施例中,经造粒和养护后的营养基材颗粒,应具有较高强度,在生态混凝土原料搅拌过程中破损率不高于5%,在水浸泡和冲刷作用下不易崩解,内部营养物质不易流失。造粒成型的营养基材颗粒应养护3~28d,养护湿度90%左右或自然状态下覆膜养护,养护时间不小于7d。

45.s4、将营养基材颗粒与细集料、粗骨料、水泥、粉煤灰、减水剂和水进行混合,制备生态混凝土;

46.s5、待生态混凝土达到规定强度后,向其空隙内灌入掺有植物种子的营养基材,或采用表面覆土播种的方式进行植生绿化施工过程。

47.优选地,所述步骤s2中,造粒过程采用圆盘造粒或挤压造粒的方法。

48.优选地,所述步骤s3中,在养护前或养护过程中,用胶凝材料对营养基材颗粒进行浸泡或喷洒,以提高其强度和抗崩解性能。在本实施例中,可选用一种或多种胶凝材料,浸泡或喷洒时间2s至1min,进一步增强其强度和硬度,以满足浇筑需求。

49.优选地,减水剂可为聚羧酸减水剂、木质素磺酸钠盐减水剂、萘磺酸盐减水剂、密胺系减水剂中的一种或其任意组合。

50.在本发明的一些实施例中,土壤基质优选田园种植土或有机营养土,土壤基质及植物有机质粉末过筛后,含颗粒的最大粒径不超过营养基材颗粒粒径的2/3。

51.在本发明的一些实施例中,植物有机质粉末采用植物树叶腐质后产生的有机营养土,和/或者经粉碎或熟化处理后的玉米芯、玉米秸秆、小麦秸秆、稻草、米壳、椰壳、树木的一种或几种,和/或者发酵熟化后的鸡、兔、羊、牛、猪等动物粪便的一种或几种。这类营养土或废弃物来源广泛,含有植物生长所需的有机质及钾肥,其内部的植物纤维结构也具有一定的吸水和保水作用。

52.在本发明的一些实施例中,所述缓释有机肥优选植物生长通用型复合肥,富含植物生长所必需的氮、磷、钾等基本元素,也富含植物生长所必需的微量元素等,能在植物的生长周期内稳定的提供营养元素。

53.在本发明的一些实施例中,土壤酸碱调节剂使用ph呈弱酸性的物质或酸性肥料。优选地,采用硫酸亚铁、磷矿碴、过磷酸钙等弱酸性肥料的一种或几种。

54.实施例1

55.营养基材颗粒的制备过程和方法如下:

56.(1)选取风化后的红土,晒干粉碎后,过细筛得到微酸性的土壤基质粉末。

57.(2)将锯末、椰壳碎末按照1:1混合后,与经发酵得到的腐殖质营养土混合,混合比例为有机质粉末:营养土为1:3,得到富含有机质的植物有机质粉末。

58.(3)取筛选好的土壤基质60份,植物有机质粉末20份,缓释有机肥6份,酸碱调节剂(过磷酸钙肥2份,硫酸亚铁2份),保水剂(高分子吸水树脂(spa))0.1份,将物料均匀混合,得到含营养物质基材的混合料留用;

59.(4)将上述步骤中配制的混合料,和胶凝材料(42.5级硫铝酸盐水泥)10份,均匀混合,得到混合物料;

60.(5)进一步的,上述步骤得到的混合物料投入到圆盘造粒机内,开动机器,将圆盘造粒机的转速调为50r/min,圆盘倾角调整为45

°

,并使用喷壶向圆盘内物料持续喷水,控制

水量在30%左右(根据实际情况确定),得到粒型均匀的营养基材颗粒,筛选出粒径范围为10~15mm的颗粒。实验室制备时可采用挤出-滚圆法,先将混合料加水拌合均匀,以物料能够手握成团不散且无多余水分析出时通过挤压杆挤压成条状物,再将其均匀切割成等长度柱状体后,投入上述参数设定的圆盘造粒机内进行滚圆,从而得到粒型均匀统一的营养基材颗粒。

61.(6)取出制备成型的营养基材骨料颗粒,标准养护7d以上。实测表明,营养基材骨料颗粒ph值为9.65。单个骨料28d劈裂抗压强度平均值0.65mpa,最大强度达到0.71mpa。营养基材骨料颗粒堆积密度1040kg/m3,冲击破碎率为0,吸水率41.7%,水稳定性良好,颗粒强度与硬度较高,水中不散开,水中稳定性良好,满足生态混凝土制备要求。颗粒的强度满足用于搅拌设备和浇筑振捣过程中保持颗粒粒型的完整和不出现破损。

62.(7)制备得到的营养基材骨料颗粒吸水率可达到41.7%,骨料的ph值小于10,经放置或简单处理后,可直接用于植物生长基单独使用,植物的生长状态良好,根系主要攀附在颗粒表面并紧紧缠绕,从中获取营养物质和水分。

63.进一步的,生态混凝土制备方法如下:

64.使用p

·

o42.5级普通硅酸盐水泥,i级粉煤灰,粗骨料使用级配为5~20mm的碎石,细集料采用河砂,减水剂使用高效聚羧酸减水剂粉,水使用城市自来水,采用裹浆法制备生态混凝土。按碎石与营养基材颗粒的体积比为9:1,即营养基材颗粒对粗骨料的替代率为10%进行设计,生态混凝土的配合比为:碎石1384.2kg/m3,营养基材颗粒104kg/m3,水泥220kg/m3,粉煤灰26kg/m3,水71.5kg/m3,高效聚羧酸减水剂粉1.3kg/m3。

65.生态混凝土采用裹浆法进行制备,制备前将营养基材颗粒先进行湿润处理,防止营养基材颗粒的强吸水性使物料拌合过程中出现干燥现象,其主要步骤为:

66.(1)将粗骨料、营养基材颗粒和河砂按比例混合,放入混凝土搅拌机中,先加入50%水搅拌30s;

67.(2)再将水泥、粉煤灰和减水剂全部加入搅拌机内,继续搅拌30s;

68.(3)加入剩余50%水量继续搅拌60s,得到生态混凝土混合料;

69.(4)搅拌结束后,迅速将搅拌均匀的生态混凝土混合料均匀摊铺到护坡结构上,使用轻型设备辅助摊铺振捣,保证摊铺振捣的时间不超过5s,然后使用圆锟子在生态混凝土表面施加一定的成型压力,并人工进行收面抹平;

70.(5)浇筑施工完成后,对新浇筑的混凝土表面进行覆膜养护,并定期进行湿水。

71.进一步的,制备的生态混凝土的使用方法如下:

72.待生态混凝土养护到一定强度后,使用配比为:土壤65%,植物发酵后的腐殖质营养土25%,椰壳纤维碎末5%,生物有机肥2%,磷肥3%,保水剂0.1%,加入适量水与植物种子,将混合料调成具有一定流动性的营养基质,将其灌注到生态混凝土的内部孔隙中去,或直接在其表面覆盖一层营养基质,进行适当洒水养护。

73.为了说明本发明制备的营养基材骨料颗粒、及掺营养基材骨料颗粒的生态混凝土的性能与效果,申请人进行了性能测试。

74.营养基材骨料颗粒的基本性能如下表:

[0075][0076]

实施例1中配合比设计条件下,对生态混凝土的植生情况进行试验,在生态混凝土上栽种的高羊茅与狗牙根植株的生长情况见下表。

[0077][0078]

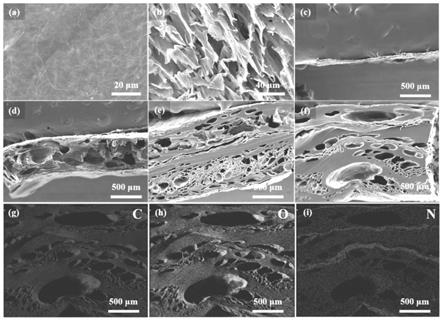

实施例中制备的营养基材颗粒骨料见图2;制备的营养基材颗粒直接用于植物生长基时的植生效果见图3;掺加营养基材颗粒后的生态混凝土的拌和料的工作性能及搅拌形态见图4;制备的含营养基材颗粒生态混凝土的试件如图5所示;掺营养基材颗粒生态混凝土经历不同次数干湿循环后试件表面颗粒变化见图6;实施例中栽种的高羊茅与狗牙根生长情况见图7,从图中可以看出生长45天左右后高羊茅植物根系已经穿透厚度约8cm的混凝土结构层,与底部土壤形成一个整体,黑麦草植株生长状态良好,部分植物根系也已透过混凝土结构层到达底部,植物生长状态良好。

[0079]

实施例2

[0080]

(1)调整实施例1中锯末、椰壳组分的比例,掺入固体硅酸钠0.5份、或掺入聚醋酸乙烯乳液10份作为胶凝材料,均可制备出合适的营养基材骨料颗粒,表明营养基材颗粒中的有机质和粘结剂、来源相对广泛,成分灵活,有着较好地适应性。实测表明,调整锯末、椰壳组分的质量比例为2:1后,本实施例中营养基材骨料颗粒堆积密度降低为650kg/m3。营养基材骨料颗粒ph值为8.56,28d劈裂抗压强度平均值为0.44mpa,冲击破碎率小于3%,吸水率42.0%,水稳定性仍良好,颗粒强度与硬度较高,满足生态混凝土制备要求。

[0081]

(2)生态混凝土的性能测试结果表明,掺营养颗粒混凝土28d抗压强度5.8mpa,渗透系数3.06cm/s,ph为10.18,实测有效孔隙率25.7%,仍具有良好的物理力学性能。

[0082]

(3)测试结果表明,制备的颗粒同样具有良好的植生性能,可以满足植物根系扎根生长需要,植物的根系能够依附于颗粒外表面生长,并能通过颗粒表面形成的细小孔隙进行扎根,使植物根系穿透颗粒内部获取营养。

[0083]

(4)为克服营养基材骨料颗粒强度和密度弱化对混凝土的影响,营养基材骨料颗粒可以经过混凝土裹浆或喷洒溶液处理。测试结果表明,营养基材骨料颗粒经过裹浆或喷洒溶液处理,强度与水稳定性会明显增强,强度一般可提高至原来的1.4~1.9倍左右。

[0084]

实施例3

[0085]

(1)将实施例1中生态混凝土配合比进行调整,通过增加砂用量降低设计孔隙率。实测有效孔隙率从25.2%降低为21.2%时,ph由12.05降低为11.13,28d抗压强度由6.0mpa增加至10.4mpa,强度明显提高。渗透系数从2.62cm/s降低至1.73cm/s。因为有营养基材骨料颗粒作用,ph值、渗透系数仍满足生态混凝土参数要求。

[0086]

实施例4

[0087]

将实施例1中生态混凝土配合比进行调整,增加营养基材骨料颗粒掺量,提高粗骨

料替代率,将粗骨料与营养基材骨料体积比从9:1调整为8:2,即粗骨料体积替代率从10%调整到20%。在有效孔隙率为22.0%时,ph为10.75,28d抗压强度为6.0mpa,渗透系数从2.29cm/s。营养基材骨料颗粒保证了混凝土有适宜的ph值、孔隙率和较高的渗透系数,满足生态混凝土参数要求。

[0088]

通过4个实施例制备的含营养基材颗粒的生态混凝土强度均满足库岸护坡需要。通过调整孔隙率与营养基材颗粒的掺量,可以获取多种满足护坡治理和生态修复需要的生态混凝土配比。

[0089]

造粒后的营养基材颗粒具有较强的肥效保持能力和缓释效果,营养物质的析出和流失速率较未造粒前减缓明显。实施例1与实施例2中的颗粒与水按照1:20比例浸泡后,两种颗粒3d释放氨氮的量分别为0.2196mg/l,0.266mg/l,浸泡7d后水中氨氮累计释放量为0.2922mg/l,0.7058mg/l。

[0090]

用于库岸护坡的生态混凝土的抗压强度一般要求不低于5mpa。采用多级配粒级制备的生态混凝土,可以在保证生态混凝土孔隙率满足到植物生长孔隙率需要、保证施工效率和浇筑质量的同时,使骨架结构更致密,满足强度及耐久性的需要。

[0091]

对实施例1和实施例3进行对比可以发现,营养基材颗粒掺量相同条件下,可通过降低大孔隙率可明显提高混凝土强度。

[0092]

对实施例3和实施例4进行对比可以发现,营养基材颗粒掺入后,在保证混凝土强度要求的前提下,通过提高生态混凝土中营养基材颗粒掺量,可以获得更好的植生效果。孔隙率按20%设计,营养基材颗粒掺量20%时,植生效果满足护坡治理防护和生态修复需要。

[0093]

一些实施例测试结果表明,通过水泥浆液外裹浆液加强处理后氨氮释放速率可下降1.3倍,浇筑成生态混凝土后营养基材颗粒的营养物质保持能力得到增强,有益于营养物质的保留和持续释放。

[0094]

一些实施例可以发现,掺入营养基材颗粒后,在低孔隙率结构下生态混凝土中植物依旧能够顺利扎根生长。在11.2%的有效孔隙率下,生态混凝土中营养基材颗粒掺量10%时,在大幅提高生态混凝土力学性能的同时,仍可以获得较好的植生效果。

[0095]

随着时间的推移,营养基材颗粒也将逐渐暴露在生态混凝土的大孔隙结构骨架内部,并最终充盈整个孔隙内部,使生态混凝土的内部结构变得更密实,植物根系不仅能从生态混凝土的小孔隙中穿透结构层,也能穿透营养基材颗粒,在其共同作用下形成更加稳定的结构。

[0096]

通过植生栽种试验,将造粒的营养基材掺入生态混凝土内部浇筑成型后,植物的根系通过一定时间的生长后,能够贯穿生态混凝土结构层达到底部土壤获取营养物质。

[0097]

上述的实施例仅为本发明的优选技术方案,而不应视为对于本发明的限制,本技术中的实施例及实施例中的特征在不冲突的情况下,可以相互任意组合。本发明的保护范围应以权利要求记载的技术方案,包括权利要求记载的技术方案中技术特征的等同替换方案为保护范围。即在此范围内的等同替换改进,也在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。