1.本发明实施例涉及石墨烯制备技术领域,具体涉及一种石墨烯的制备方法。

背景技术:

2.石墨烯是由单层碳原子紧密堆积成二维蜂窝状晶体结构的一种新型炭质材料,是自然界已知材料中最薄的一种材料。石墨烯具有独特的电子结构和电学性质,成为目前光电领域中炙手可热的新型材料。然而,潜在应用价值的实现离不开高质量、低成本、大规模石墨烯的制备。

3.石墨烯制备常用的方法包括:机械剥离法、外延生长法、化学气相沉积法、氧化还原法。机械剥离法可以方便、廉价、大量地制备少层石墨片,但尺寸无法控制,对其性能有较大影响,而采用胶带剥离虽能简便、快捷制备出高质量石墨烯,但不适合大规模生产。外延生长法是利用单晶硅或碳化硅为基底,在基底上生长出大尺寸高纯度的单层石墨烯,该方法存在石墨烯与基底难分离等问题,且对石墨烯晶型与基底的限制较大,石墨烯产量也很低。化学气相沉积法(cvd)是一种可以大量合成高质量石墨烯的方法,它主要是通过在金属表面高温分解含碳化合物,进而在金属表面生长石墨烯,但cvd制备石墨烯过程中,影响因素较多,如催化基底种类、碳源种类、气流速度、生长温度、体系压力及生长时间等,同时成本高,制约了石墨烯的大规模生产,虽然采用等离子体增强cvd制备石墨烯能够在一定程度上解决成本问题,但产量远远达不到工业应用的范畴。氧化还原法是可大规模制备石墨烯的方法之一,其通过氧化以及超声等作用破坏石墨层间的范德华力,形成单原子层的氧化石墨烯,然后通过还原法对氧化石墨烯进行还原,此过程中通过化学氧化在石墨层间插入大量含氧官能团,使石墨层间距变大,再经过还原剥离制备出石墨烯。该方法可大量生产弹性模量等性能与原始石墨烯相近的石墨烯。其中,含氧官能团石墨烯的还原包括:化学还原法、热还原法、电化学还原法,相较于化学还原法,热还原法对氧化石墨烯还原更加彻底且分解的co2和h2o等小分子从层间逸出,使得片层进一步剥离,然而在热还原中,石墨片层表面会形成大量空洞和缺陷,进而影响石墨烯产物的电学性能,严重制约石墨烯在电子方面的应用。

4.鉴于此,特提出本发明。

技术实现要素:

5.为此,本发明实施例提供一种石墨烯的制备方法,以解决现有工艺制备的石墨烯不能兼顾优异的电学性能,以及大规模生产的问题。

6.为了实现上述目的,本发明实施例提供如下技术方案:

7.根据本发明实施例的第一方面,本发明实施例提供一种石墨烯的制备方法,对氧化石墨烯进行热还原,之后置于带有增强等离子的管式炉中,通入碳源气体进行热处理,制得石墨烯。

8.在本发明的上述制备方法中,所述热还原的方法包括:将氧化石墨烯置于管式炉

中,在惰性气体保护下,于1050-1100℃热还原1-2h。

9.在本发明的上述制备方法中,所述碳源气体为甲烷与氩气的混合气体,甲烷和氩气的体积比为1:(2-4)。

10.在本发明的上述制备方法中,所述带有增强等离子的管式炉的等离子频率为12.5-14.5mhz;所述热处理的温度为600-800℃,时间为1.5-2h。

11.在本发明的上述制备方法中,所述氧化石墨烯的制备方法包括如下步骤:

12.(1)将50-250ml浓硫酸添加到装有1-5g石墨的烧瓶中,冰水浴搅拌45-60min,至反应溶液变为墨绿色;

13.(2)向烧瓶中添加6-30g高锰酸钾,冰水浴搅拌45-60min,之后升温至40-45℃,搅拌45-60min,最后升温至85-90℃,搅拌45-60min;

14.(3)100-500ml去离子水分三次添加到烧瓶中,然后缓慢加入10-50ml双氧水,至不再产生气泡;

15.(4)待反应体系降至室温,在7000-9000rpm离心,并用去离子水和稀盐酸分别清洗三次,过程中超声分散10-20min后再进行离心;

16.(5)将离心所得沉淀物置于蒸发皿中,在80-100℃干燥12-24h,研磨成粉末,制得氧化石墨烯。

17.在本发明的上述制备方法中,所述石墨为鳞片石墨,其粒径为200-300目。

18.在本发明的上述制备方法中,所述浓硫酸的浓度为96-98%;所述高锰酸钾的纯度为99-99.5%;所述双氧水的浓度为29-30%。

19.根据本发明实施例的第二方面,本发明实施例提供一种由上述任一项方法制成的石墨烯。

20.本发明实施例具有如下优点:

21.氧化还原法制备石墨烯是大规模制备单层或少层石墨烯最有效的方法之一。在石墨氧化过程中,大量含氧官能团插入到石墨片层中,在热还原过程中,石墨层间含氧官能团以二氧化碳及水的形式逸出,并剥离石墨片层,待含氧官能团除去后,石墨片层形成大量的空洞及形态缺陷,对制备的石墨烯的电学性能有极大影响。本发明通过等离子增强碳源气体裂解,在热还原处理形成的含有空洞及形态缺陷的石墨烯片层上沉积,进而有效修补石墨烯片层上的空洞及形态缺陷,使其结构更加完整无缺,从而达到增强石墨烯电学性能的目的。相比其他石墨烯制备方法,本发明方法在大规模生产高质量石墨烯方面具有广泛的应用前景。

具体实施方式

22.以下由特定的具体实施例说明本发明的实施方式,熟悉此技术的人士可由本说明书所揭露的内容轻易地了解本发明的其他优点及功效,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

23.以下实施例中,鳞片石墨的粒径为200-300目;浓硫酸的浓度为96-98%;高锰酸钾的浓度为99-99.5%;双氧水的浓度为29-30%,均可通过常规商业途径购买得到。

24.实施例1

25.本实施例提供一种石墨烯的制备方法,包括如下步骤:

26.(1)称取1g的鳞片石墨置于烧瓶中;

27.(2)量取50ml浓硫酸,加入到上述装有鳞片石墨的烧瓶中;

28.(3)将上述烧瓶在冰水浴搅拌45min,至烧瓶液体变为墨绿色;

29.(4)称取6g高锰酸钾加入到上述烧瓶中,继续搅拌60min;

30.(5)将上述烧瓶溶液体系升温至40℃,搅拌60min;

31.(6)将上述烧瓶溶液体系升温至85℃,搅拌60min;

32.(7)量取100ml去离子水,分三次加入到上述烧瓶中;

33.(8)量取10ml双氧水缓慢加入到上述烧瓶中,至不再产生气泡;

34.(9)待溶液冷却至室温,在7000rpm离心,并用去离子水和稀盐酸分别清洗三次,过程中超声15min分散后离心;

35.(10)将洗涤后的沉淀物放入蒸发皿中,并在100℃干燥24h;

36.(11)将上述干燥的氧化石墨烯研磨成粉末状备用;

37.(12)将上述氧化石墨烯放入管式炉中,在氩气保护下,1050℃热还原2h;

38.(13)将上述热还原制备的石墨烯放入带有等离子频率13mhz的增强等离子的管式炉中,并通入体积比1:4的甲烷/氩气混合气体,在600℃下热处理2h,制得石墨烯。

39.实施例2

40.本实施例提供一种石墨烯的制备方法,包括如下步骤:

41.(1)称取3g的鳞片石墨置于烧瓶中;

42.(2)量取150ml浓硫酸,加入到上述装有鳞片石墨的烧瓶中;

43.(3)将上述烧瓶在冰水浴搅拌60min,至烧瓶液体变为墨绿色;

44.(4)称取18g高锰酸钾加入到上述烧瓶中,继续搅拌60min;

45.(5)将上述烧瓶溶液体系升温至40℃,搅拌60min;

46.(6)将上述烧瓶溶液体系升温至90℃,搅拌60min;

47.(7)量取350ml去离子水,分三次加入到上述烧瓶中;

48.(8)量取35ml双氧水缓慢加入到上述烧瓶中,至不再产生气泡;

49.(9)待溶液冷却至室温,在7000rpm离心,并用去离子水和稀盐酸分别清洗三次,过程中超声15min分散后离心;

50.(10)将洗涤后的沉淀物放入蒸发皿中,并在100℃干燥24h;

51.(11)将上述干燥的氧化石墨烯研磨成粉末状备用;

52.(12)将上述氧化石墨烯放入管式炉中,在氩气保护下,1050℃热还原2h;

53.(13)将上述热还原制备的石墨烯放入带有等离子频率13mhz的增强等离子的管式炉中,并通入体积比1:3的甲烷/氩气混合气体,在600℃下热处理2h,制得石墨烯。

54.实施例3

55.本实施例提供一种石墨烯的制备方法,包括如下步骤:

56.(1)称取4g的鳞片石墨置于烧瓶中;

57.(2)量取200ml浓硫酸,加入到上述装有鳞片石墨的烧瓶中;

58.(3)将上述烧瓶在冰水浴搅拌60min,至烧瓶液体变为墨绿色;

59.(4)称取28g高锰酸钾加入到上述烧瓶中,继续搅拌60min;

60.(5)将上述烧瓶溶液体系升温至40℃,搅拌60min;

61.(6)将上述烧瓶溶液体系升温至90℃,搅拌60min;

62.(7)量取450ml去离子水,分三次加入到上述烧瓶中;

63.(8)量取40ml双氧水缓慢加入到上述烧瓶中,至不再产生气泡;

64.(9)待溶液冷却至室温,在7000rpm离心,并用去离子水和稀盐酸分别清洗三次,过程中超声15min分散后离心;

65.(10)将洗涤后的沉淀物放入蒸发皿中,并在100℃干燥24h;

66.(11)将上述干燥的氧化石墨烯研磨成粉末状备用;

67.(12)将上述氧化石墨烯放入管式炉中,在氩气保护下,1050℃热还原2h;

68.(13)将上述热还原制备的石墨烯放入带有等离子频率13mhz的增强等离子的管式炉中,并通入体积比1:2的甲烷/氩气混合气体,在600℃下热处理2h,制得石墨烯。

69.实施例4

70.本实施例提供一种石墨烯的制备方法,包括如下步骤:

71.(1)称取5g的鳞片石墨置于烧瓶中;

72.(2)量取250ml浓硫酸,加入到上述装有鳞片石墨的烧瓶中;

73.(3)将上述烧瓶在冰水浴搅拌60min,至烧瓶液体变为墨绿色;

74.(4)称取30g高锰酸钾加入到上述烧瓶中,继续搅拌60min;

75.(5)将上述烧瓶溶液体系升温至40℃,搅拌60min;

76.(6)将上述烧瓶溶液体系升温至90℃,搅拌60min;

77.(7)量取500ml去离子水,分三次加入到上述烧瓶中;

78.(8)量取50ml双氧水缓慢加入到上述烧瓶中,至不再产生气泡;

79.(9)待溶液冷却至室温,在7000rpm离心,并用去离子水和稀盐酸分别清洗三次,过程中超声15min分散后离心;

80.(10)将洗涤后的沉淀物放入蒸发皿中,并在100℃干燥24h;

81.(11)将上述干燥的氧化石墨烯研磨成粉末状备用;

82.(12)将上述氧化石墨烯放入管式炉中,在氩气保护下,1050℃热还原2h;

83.(13)将上述热还原制备的石墨烯放入带有等离子频率13mhz的增强等离子的管式炉中,并通入体积比1:2的甲烷/氩气混合气体,在600℃下热处理2h,制得石墨烯。

84.测试例

85.1、对实施例1步骤(12)得到的石墨烯,及实施例1步骤(13)得到的石墨烯分别进行高分辨扫描电镜图分析,结构显示,与步骤(12)的石墨烯相比,步骤(13)的石墨烯片更加平整均匀,说明本发明实施例方法制得的石墨烯具有优异的片层完整性。

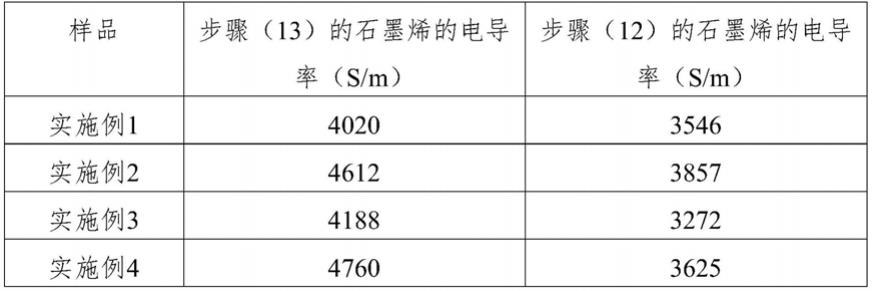

86.2、将实施例1-4步骤(12)得到的石墨烯,及步骤(12)得到的石墨烯分别用液压压片机进行压片制样成内径为8mm的薄圆片试样,用游标卡尺测量其厚度。采用四探针电阻仪测量各试样的电阻值,每个试样测量10次,取其平均值。各石墨烯的电导率的检测结果见表1。

87.表1

[0088][0089]

由表1可知,与步骤(12)的石墨烯相比,步骤(13)的石墨烯的电导率显著增加,说明本发明实施例方法制得的石墨烯具有优异电学性能。

[0090]

虽然,上文中已经用一般性说明及具体实施例对本发明作了详尽的描述,但在本发明基础上,可以对之作一些修改或改进,这对本领域技术人员而言是显而易见的。因此,在不偏离本发明精神的基础上所做的这些修改或改进,均属于本发明要求保护的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。