一种高强al-zn-mg-sn-mn系铝合金及加工方法

技术领域

1.本发明涉及铝合金领域,具体是一种高强al-zn-mg-sn-mn系铝合金及加工方法。

背景技术:

2.随着国内外造船业迅速发展,船舶的轻量化越来越被重视,铝合金的密度小,弹性模量约为钢的1/3,铝合金的比强度比钢的高,用在船舶上代替钢材可降低构件重量50%以上。铝合金用于船舶制造中有如下优点:减轻重量,提高船速,节约燃料;改善船的长宽比,增加稳定性,使船易于操作;易焊接;吸收冲击能力较强。因此,在造船业中铝合金具有很多的应用和发展空间。航母的制造一般体现了一个国家的最高建船水平,铝合金在现役的航母上获得大量的应用,例如,美国“独立”号(cva62)航母用了1019t铝合金,“企业”号核动力航母(cva65)用了450t铝合金,法国“福熙”号(r99)及“克里蒙梭”号(r98)航母上使用的铝合金超过1000t。

3.此外,由于铝合金具有质量轻、耐蚀性好、易加工成形等特点,使它在海洋工程装备产业高端金属材料中占有重要的地位。船舶用耐蚀铝合金主要在al-zn-mg系和al-mg-si系中选择,主要产品类型al-zn-mg系板材和型材、al-mg-si系型材。船用铝合金按用途可分为船体结构用铝合金、上层舾装用铝合金。船体结构包括:船侧、船底外板、龙骨、肋板、隔壁等,舾装包括:操舵室、舷墙、烟筒、舷窗、桅杆等。很多国家都采用al-zn-mg系合金作为船体结构材料。

技术实现要素:

4.本发明的目的在于提供一种高强al-zn-mg-sn-mn系铝合金及加工方法,该铝合金在铸态和挤压态条件下可获得高的强度和优良的塑性,不含贵重金属元素,具有良好的挤压性能和成型性能。

5.本发明为实现上述目的,通过以下技术方案实现:

6.一种高强al-zn-mg-sn-mn系铝合金,其组分按质量百分比计为:zn:5.0-7.0%;mg:2.0-3.0%;sn:0.5-1.0%;mn:0.3-0.6%;zr:0.2-0.4%;sb:0.1-0.2%;be:0.1-0.2%和cr:0.1-0.2%;其余为铝和不可避免的杂质。

7.通过以下加工方法获得:

8.步骤1,合金熔炼与浇铸:先将纯al、纯zn、纯mg、al-10wt%mn中间合金在150~200℃下预热20~30分钟,将纯sn在100~150℃下预热20~30分钟;在电阻炉中加热纯铝,在700~720℃保温使母料全部熔化,然后加入预热过的纯zn、纯sn、纯al和al-10wt%mn中间合金,升温至730~750℃后保温20~30分钟,待合金化元素完全熔解,搅拌均匀,静置保温20min后降温到690~710℃,浇铸成锭;

9.步骤2,合金的挤压加工:将上述铸锭进行机加工至合适尺寸,然后在310~350℃下固溶2~12h,再升温至560~590℃固溶2~8h,最后在挤压机上挤压成型,空冷至室温;

10.步骤3,挤压材的热处理工艺:采用双级时效工艺(t5),首先在60~80℃下时效4~

24h,然后在160~180℃下时效1~8h,空冷至室温。

11.进一步的,加工方法细化为:

12.步骤1,合金熔炼与浇铸:先将纯al、纯mg、纯zn、al-10wt%mn中间合金在160℃下预热25分钟,将纯sn在120℃下预热25分钟;在电阻炉中加热纯铝,在720℃保温使母料全部熔化,然后加入预热过的纯zn、纯sn、纯mg和al-10wt%mn中间合金,升温至740℃后保温25分钟,待合金化元素完全熔解,搅拌均匀,静置保温20分钟后降温到700℃,浇铸成锭;

13.步骤2,合金的挤压加工:将上述铸锭进行机加工至合适尺寸,然后在400℃下固溶10h,再升温至560℃固溶6h,最后在挤压机上挤压成型,挤压速度1.2mm

·

s-1

,挤压比10,空冷至室温;

14.步骤3,挤压材的热处理工艺:采用双级时效工艺,首先在70℃下时效16h,然后在180℃下时效6h,空冷至室温。

15.上述al-zn-mg-sn-mn系铝合金的加工方法,作为本发明的另一个方面。

16.对比现有技术,本发明的有益效果在于:

17.(1)采用zn作为第一合金化元素,保证了固溶强化和时效强化效果,al元素的加入改善了mg-zn二元合金的铸造性能,并且通过控制zn和al元素的添加比例,可以引入mg

32

(al,zn)

49

高温强化相;sn元素的加入提高了合金的塑性变形能力,同时mg2sn相的形成可以改善合金高温性能,加入少量mn元素可以在尽量不降低塑性的同时改善挤压合金的组织形貌,提高合金力学性能。

18.(2)本发明铝合金材料不含贵金属,成本低,通过挤压变形可以获得传统高强铝合金的强度,同时伸长率大大提高,并且可以通过后续热处理进一步提高材料力学性能。

19.(3)本发明挤压态合金室温抗拉强度可以达到610mpa以上,屈服强度达到490mpa以上,伸长率达到8%以上,经时效处理后,屈服强度可以达到530mpa以上,延伸率仍可达到11%以上。

20.(4)本发明合金可以实现在250℃挤压成型,具有良好地低温成型能力。

附图说明

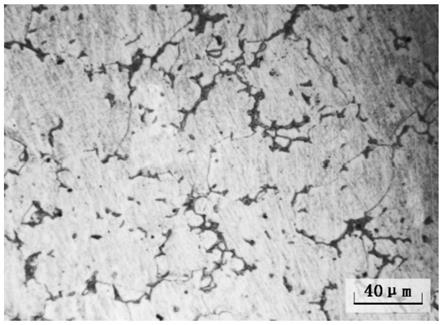

21.图1为本发明铝合金(实施例1)的挤压态金相组织照片。

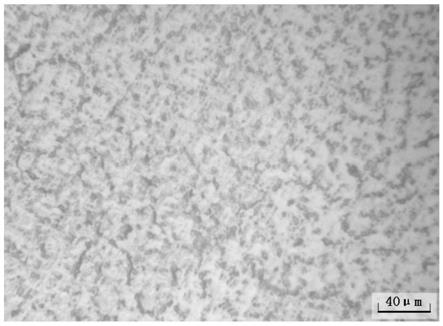

22.图2为本发明铝合金(实施例2)的挤压态金相组织照片。

23.图3为本发明铝合金(实施例3)的挤压态金相组织照片。

24.图4为本发明铝合金(实施例4)的挤压态金相组织照片。

25.图5为本技术各实施例中铝合金的性能检测报告。

具体实施方式

26.下面结合具体实施例,进一步阐述本发明。应理解,这些实施例仅用于说明本发明而不用于限制本发明的范围。此外应理解,在阅读了本发明讲授的内容之后,本领域技术人员可以对本发明作各种改动或修改,这些等价形式同样落于本技术所限定的范围。

27.下述实施例中所涉及的仪器、试剂、材料等,若无特别说明,均为现有技术中已有的常规仪器、试剂、材料等,可通过正规商业途径获得。下述实施例中所涉及的实验方法,检测方法等,若无特别说明,均为现有技术中已有的常规实验方法,检测方法等。

28.例zn(%)mg(%)sn(%)mn(%)杂质(%)铝(%)实施例15.02.00.50.3≤0.01余量实施例25.52.40.70.4≤0.01余量实施例36.52.50.80.4≤0.01余量实施例47.02.80.80.5≤0.01余量

29.实施例1:

30.按上述表格中对应的实施例1的成分配比,用如下方法得到本发明铝合金材料:

31.按上述实施例的成分配比,用如下方法得到本发明铝合金材料:

32.(1)合金熔炼与浇铸:先将纯al、纯zn、纯mg、al-10wt%mn中间合金在150℃下预热25分钟,将纯sn在100℃下预热30分钟;在电阻炉中加热纯铝,在700℃保温使母料全部熔化,然后加入预热过的纯zn、纯sn、纯al和al-10wt%mn中间合金,升温至730℃后保温30分钟,待合金化元素完全熔解,搅拌均匀,静置保温20min后降温到690℃,浇铸成锭;

33.(2)合金的挤压加工:将上述铸锭进行机加工至合适尺寸,然后在310℃下固溶12h,再升温至590℃固溶8h,最后在挤压机上挤压成型,空冷至室温。

34.(3)挤压材的热处理工艺:采用双级时效工艺(t5),首先在60℃下时效24h,然后在160℃下时效8h,空冷至室温。

35.实施例2:

36.按上述表格中对应的实施例2的成分配比,用如下方法得到本发明铝合金材料:

37.按上述实施例的成分配比,用如下方法得到本发明铝合金材料:

38.(1)合金熔炼与浇铸:先将纯al、纯zn、纯mg、al-10wt%mn中间合金在160℃下预热25分钟,将纯sn在120℃下预热25分钟;在电阻炉中加热纯铝,在720℃保温使母料全部熔化,然后加入预热过的纯zn、纯sn、纯al和al-10wt%mn中间合金,升温至740℃后保温25分钟,待合金化元素完全熔解,搅拌均匀,静置保温20min后降温到700℃,浇铸成锭;

39.(2)合金的挤压加工:将上述铸锭进行机加工至合适尺寸,然后在320℃下固溶10h,再升温至560℃固溶6h,最后在挤压机上挤压成型,空冷至室温。

40.(3)挤压材的热处理工艺:采用双级时效工艺(t5),首先在70℃下时效16h,然后在180℃下时效6h,空冷至室温。

41.实施例3:

42.按上述表格中对应的实施例3的成分配比,用如下方法得到本发明铝合金材料:

43.按上述实施例的成分配比,用如下方法得到本发明铝合金材料:

44.(1)合金熔炼与浇铸:先将纯al、纯zn、纯mg、al-10wt%mn中间合金在190℃下预热20分钟,将纯sn在130℃下预热20分钟;在电阻炉中加热纯铝,在710℃保温使母料全部熔化,然后加入预热过的纯zn、纯sn、纯al和al-10wt%mn中间合金,升温至750℃后保温20分钟,待合金化元素完全熔解,搅拌均匀,静置保温20min后降温到710℃,浇铸成锭;

45.(2)合金的挤压加工:将上述铸锭进行机加工至合适尺寸,然后在350℃下固溶10h,再升温至570℃固溶4h,最后在挤压机上挤压成型,空冷至室温。

46.(3)挤压材的热处理工艺:采用双级时效工艺(t5),首先在80℃下时效8h,然后在170℃下时效4h,空冷至室温。

47.实施例4:

48.按上述表格中对应的实施例4的成分配比,用如下方法得到本发明铝合金材料:

49.(1)合金熔炼与浇铸:先将纯al、纯zn、纯mg、al-10wt%mn中间合金在200℃下预热22分钟,将纯sn在150℃下预热22分钟;在电阻炉中加热纯铝,在715℃保温使母料全部熔化,然后加入预热过的纯zn、纯sn、纯al和al-10wt%mn中间合金,升温至735℃后保温22分钟,待合金化元素完全熔解,搅拌均匀,静置保温20min后降温到695℃,浇铸成锭;

50.(2)合金的挤压加工:将上述铸锭进行机加工至合适尺寸,然后在340℃下固溶2h,再升温至580℃固溶2h,最后在挤压机上挤压成型,空冷至室温。

51.(3)挤压材的热处理工艺:采用双级时效工艺(t5),首先在75℃下时效4h,然后在170℃下时效1h,空冷至室温。

52.本发明实施例1~4挤压态和热处理态下的室温力学性能如表1所示。

53.合金实施例1实施例2实施例3实施例4抗拉强度648650655635屈服强度551555578554延伸率9.19.29.810.4

54.如图1~图4所示,从实施例1至实施例4的挤压态金相组织照片可以看出,合金均发生了完全的动态再结晶,形成了均匀的等轴晶粒。

55.实施例结果表明,本发明铝合金在铸态和挤压态条件下可获得高的强度和优良的塑性,不含贵重金属元素,具有良好的挤压性能和成型性能。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。