技术特征:

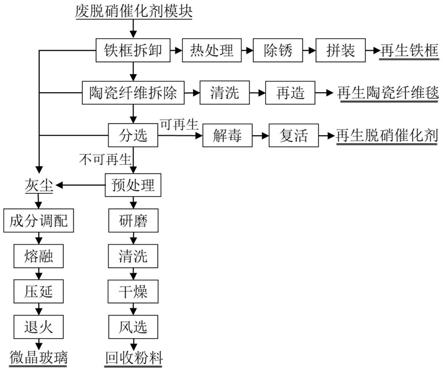

1.一种废脱硝催化剂模块全组分综合利用的方法,其特征在于分为铁框再生、陶瓷纤维回用、可再生催化剂的再生、不可再生催化剂的回收及灰尘制备微晶玻璃5条资源化路线,实现废脱硝催化剂模块全组分的综合回收利用;所述铁框再生是将铁框拆卸后经热处理、除锈、拼装获得再生铁框;所述陶瓷纤维回用是将陶瓷纤维拆除后经清洗、再造获得再生陶瓷纤维毯;所述可再生催化剂的再生是将分选后的机械性能良好的催化剂经解毒、复活得到再生脱硝催化剂;分选标准是根据脱硝催化剂破损情况分选为可再生与不可再生催化剂;分选条件为蜂窝式催化剂迎风端磨损平均深度≤30mm,且贯穿性孔数≤5个则为可再生催化剂,否则为不可再生催化剂;平板式催化剂迎风端膏料磨损长度≤50mm,单板磨损面积小于整个单板面积的10%则为可再生催化剂,否则为不可再生催化剂;所述灰尘制备微晶玻璃是将废脱硝催化剂模块的灰尘收集,经成分调配、熔融、压延、退火制备获得微晶玻璃板材。2.如权利要求1所述一种废脱硝催化剂模块全组分综合利用的方法,其特征在于铁框拆卸为首先将废脱硝催化剂模块的铁框迎风面与背风面钢板条拆除,然后将四周钢板沿焊缝切割;拆除迎风面或背风面一侧的钢板条后即可取出脱硝催化剂,当铁框整体保存良好时可修复后直接再用;所述铁框再生的热处理为对拆卸后铁框材料进行淬火和回火处理,所述淬火为将铁框材料加热至820-960℃,保温15-60min,然后进行水淬;所述回火处理为将淬火后的铁框材料加热至450-550℃,保温15-60min,然后空冷至室温;所述除锈为首先对热处理后的铁框材料进行质量检测,确保达到脱硝催化剂铁框强度要求,经检测合格的铁框材料进行表面除锈,除锈方法采用喷射、抛丸、化学除锈法中的一种;所述拼装为将除锈后的铁框材料重新焊接、组装形成再生铁框。3.如权利要求1所述一种废脱硝催化剂模块全组分综合利用的方法,其特征在于陶瓷纤维拆除为铁框拆卸后取出脱硝催化剂,并将催化剂外包堵风与抗震的陶瓷纤维毯拆除;所述陶瓷纤维的清洗步骤为对拆除后的陶瓷纤维进行水洗以去除部分杂质;所述陶瓷纤维的再造步骤为将清洗后的陶瓷纤维作为原料经打浆、除渣、成型、干燥制备成再生陶瓷纤维毯,实现陶瓷纤维的回用。4.如权利要求1所述一种废脱硝催化剂模块全组分综合利用的方法,其特征在于催化剂再生的解毒是将催化剂单元条置于2-10wt.%的naoh溶液,溶液温度40-90℃,清洗20-60min,沿催化剂单元条轴向45

°

角方向增加25-35khz的超声波,然后置于0.5-2wt.%的稀硫酸溶液中清洗5-15min,然后烘干;所述复活是将解毒后的催化剂在钛酸丁酯溶液中浸渍1-5min,然后在恒温恒湿房中放置30-120min,烘干后浸渍于偏钒酸铵溶液中负载活性组分,焙烧后即获得再生脱硝催化剂。5.如权利要求1所述一种废脱硝催化剂模块全组分综合利用的方法,其特征在于所述不可再生催化剂的回收步骤包括预处理、研磨、清洗、干燥、风选得到回收粉料;所述预处理包括破碎、筛分、水洗步骤,是将不可再生催化剂破碎至2-150mm,进一步筛分去除碎料中的灰尘,筛网孔径控制为1-10mm,筛分后进行水洗以去除碎料表面灰尘。

6.如权利要求5所述一种废脱硝催化剂模块全组分综合利用的方法,其特征在于所述研磨为对废脱硝催化剂破碎料添加酸液进行湿磨,所述酸液中硫酸、硝酸和水的质量份数之比为(5-40):(1-20):100,酸液与催化剂物料的质量份数之比为(65-135):100,研磨控制物料粒度达到d90≤15um。7.如权利要求5所述一种废脱硝催化剂模块全组分综合利用的方法,其特征在于所述清洗为在研磨后的浆液中加入1-3倍质量的水并充分搅拌,然后进行过滤,如此反复1-3次,最终过滤后物料含水率≤80%;所述干燥为将清洗、过滤后物料进行干燥,干燥后粉料含水率≤5%。8.如权利要求5所述一种废脱硝催化剂模块全组分综合利用的方法,其特征在于所述风选是将干燥后物料输送至风选系统,设置风速为0.5-5m/s,根据沉降末速的差异设置第一出料口和第二出料口,所述第一出料口获得密度较大、颗粒较大的重质粉料,所述第二出料口获得密度较小、颗粒较小的轻质粉料。9.如权利要求8所述一种废脱硝催化剂模块全组分综合利用的方法,其特征在于所述第一出料口粉料主要用于25

×

25孔数以下的催化剂或板式催化剂的制备,所述第二出料口粉料主要用于25

×

25孔数以上的催化剂的制备。10.如权利要求1所述一种废脱硝催化剂模块全组分综合利用的方法,所述灰尘制备微晶玻璃的成分调配是将废催化剂孔道、表面富含si、na、ca的灰尘与铁框除锈产生的富含fe的组分混合,形成易熔融玻璃组分与易形核析晶的微晶组分;所述熔融是将灰尘体系加热至1000-1400℃熔融,获得熔融体系;所述压延是将熔融体系冷却至600-1000℃通过压延辊筒进行压制,获得玻璃板材胚料;所述退火为将板材胚料在400-600℃保温1-4小时,空冷至室温获得微晶玻璃板材。

技术总结

一种废脱硝催化剂模块全组分综合利用的方法,属于烟气脱硝及材料循环利用领域,分为铁框再生、陶瓷纤维回用、可再生催化剂的再生,不可再生催化剂资源回收及灰尘资源化制备微晶玻璃5条资源循环利用路线,实现废脱硝催化剂模块全组分的综合回收利用。铁框再生是将拆卸后的铁框经热处理、除锈、拼装获得再生铁框。陶瓷纤维回用是将拆除后的陶瓷纤维经清洗、再造可重新制备陶瓷纤维毯。可再生催化剂经清洗、活性植入获得再生脱硝催化剂。不可再生催化剂经预处理、研磨、清洗、干燥、风选步骤回收。灰尘经成分调配、熔融、压延、退火获得微晶玻璃。本发明充分利用了废脱硝催化剂模块的有价组分,实现了废脱硝催化剂模块的全组分综合利用。用。用。

技术研发人员:张深根 张柏林

受保护的技术使用者:北京科技大学

技术研发日:2022.01.17

技术公布日:2022/5/30

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。