1.本发明属于石油化工和环保领域,具体涉及一种含油污水进生化前的预处理系统及方法。

背景技术:

2.在石油化工领域中的许多操作单元中会产生大量污水,这些污水在进行必要有效的预处理后一般均不能达到排放的最终要求,必须进行污水的深度处理-生化处理才能达到污水处理的最终要求。目前针对进入生化反应系统的含油污水的处理方法主要包括加化学药剂破乳,并配合斜板、气浮、生化、旋流等传统设备进行处理,这类方法存在着用药量大、占地大、能耗高、产生浮渣等问题,且需要根据所处理的水质改变药剂种类、用量,操作弹性小。

3.美国专利us20120132588a1公开了一种处理含油废水的方法,包括:使用电凝聚、浮选和吸附中的至少一种对含油废水进行预处理,使用膜蒸馏处理预处理水以产生产品水。经该方法处理后的水能满足进入生化反应系统的需求,但是耗时长,耗能高。

4.中国专利cn201520357767.x公开了一种含油污水预处理装置,包括:沉淀罐和反应罐,先对含油污水加入絮凝剂和空气,然后使其进入反应罐混凝和絮凝,然后通过气浮使得油污和絮凝剂上浮排出。此方法结构简单,处理结果好,但是需要添加化学药剂、使用气浮,普适性差。

5.中国专利cn202010973814.9公开了一种异质纤维组合脱油协同微纳悬浮颗粒脱除装置及脱除方法,包括分散混合单元,协同分离净化单元,以及油净化单元。此发明提供了一种将油滴内循环流动表面更新与亲水/亲油组合纤维聚结进行耦合的装置和方法,实现污水中微纳悬浮颗粒的深度去除,但是此方法主要针对的是悬浮物颗粒。

6.中国专利cn201711458035.x公开了一种凝结水聚结吸附除油回收的方法及装置,所述装置包括保安过滤器、初级聚结除油器、深度吸附除油器和终端过滤器。此方法所主要通过聚结和沉降去除悬浮物及降低油含量,且所采用的聚结材料为活性炭/磁性树脂。

7.因此如何提供一种含油污水的预处理系统,以减少化学药剂的使用,降低含油污水的处理成本,仍然是亟待解决的问题。

技术实现要素:

8.为解决上述问题,本发明提供一种含油污水进生化前的预处理系统及方法,通过物理法进行除油除悬,取消了气浮工艺且不添加化学药剂,以更绿色高效的方法进行含有污水的预处理。

9.在第一方面,本发明提供了一种含油污水进生化前的预处理系统,包括依次连通的动力输送装置、自适应旋流气浮分离装置和多介质聚结除油装置,其中:

10.动力输送装置,用于为来料含油污水增能;

11.自适应旋流气浮分离装置,包括旋流气浮分离器和快速沉降模块,用于对增能后

的含油污水依次进行旋流分离和沉降分离;

12.多介质聚结除油装置,包括一台或多台串联的聚结除油器,用于对所述自适应旋流气浮分离装置分离出的水相进行深入分离,实现乳化油的破乳和收集;经所述多介质聚结除油装置处理后的水相进入生化系统。

13.本发明进一步设置为,所述自适应旋流气浮分离装置包括卧式的罐体,所述旋流气浮分离器和快速沉降模块沿液体流动方向依次设置于所述罐体内;所述罐体的一端底部设有进口,另一端设有出水口,所述快速沉降模块两侧的所述罐体的顶部分别设有一个排油口,所述旋流气浮分离器和快速沉降模块之间的所述罐体的底部设有排污口;所述罐体的进口内外两端分别和所述动力输送装置以及旋流气浮分离器相连通。

14.本发明进一步设置为,所述旋流气浮分离器包括1个或多个并联的旋流芯管,所述旋流芯管的底部进口和所述罐体的进口相连通;所述旋流芯管的底部设有造旋器,所述造旋器包括轮毂和若干片导流叶片,所述导流叶片均匀分布于所述轮毂外表面,所述导流叶片包括下部的折流段和上部的造旋段,所述折流段为竖直叶片,使得来液均匀进入所述造旋段;所述造旋段为螺旋叶片,设于所述轮毂的中部,所述造旋段使得来液的轴向运动变为旋转运动;所述轮毂的底端伸出至所述导流叶片的下端。

15.本发明进一步设置为,所述旋流芯管包括主分离管、副分离管,以及沿主分离管轴向分布的若干个连通所述副分离管的主副管连通管,所述主分离管的底部进口和所述罐体的进口相连通;所述造旋器设于所述主分离管的底部进口,所述副分离管沿轴向设有切向造旋口,所述主副管连通管的一端连接至所述副分离管的切向造旋口,所述副分离管内的底部设有锥形或凸台形的重相分离锥。

16.本发明进一步设置为,所述快速沉降模块包括设于所述罐体内的一对竖直挡板,以及填充于所述的一对竖直挡板之间的聚结填料,所述聚结填料包括波纹板聚结填料或者粗粒化填充料。经所述旋流气浮分离器分离后的水相进入快速沉降模块后,油滴和水在上下错流流动过程中,可以迅速富集到模块的上表面、下表面,并形成油膜,油膜脱离后形成大油滴,从而实现油、水、悬浮物的再次分离,经分离的油相从排油口排出,经分离的悬浮物从排污口排出,经分离的水相从出口排出;

17.本发明进一步设置为,所述快速沉降模块的长度为所述罐体内径的0.15-0.3倍。

18.本发明进一步设置为,所述聚结除油器包括除油器罐体、设于除油器罐体内且填充有多介质混合床层的填料腔,以及设于所述填料腔下方的波纹板,所述聚结除油器的顶部设有进口,底部设有出水口和用于反洗的反洗口,所述聚结除油器的侧壁上部开设有排油口,经过所述波纹板底部排出的油相和水相分别从所述聚结除油器的排油口和出水口排出。

19.本发明进一步设置为,所述多介质混合床层包括设于上层的亲/疏水性改性硬质颗粒混合床层和下层的高分子纤维束床层,所述高分子纤维束具有亲油疏水表面,以增强对乳化油滴的黏附、捕获。进入聚结除油器的水相首先进入亲/疏水颗粒混合床层,经过颗粒对油滴、悬浮物的聚结、拦截作用,对水相中的大部分的乳化油、全部的悬浮物进行聚结长大、过滤分离。分离后的水相继续进入高分子纤维束床层,软性且微米级的纤维介质可以提供很高的比表面积、填充密度,深度捕获剩余的微小乳化油,完成深度分离;经分离的油相从排油口排出,经分离的水相从出水口排出。

20.本发明进一步设置为,所述聚结除油器的高度是其内径的4.1~4.5倍;所述填料腔的内径是所述聚结除油器内径的0.5~0.7倍,所述填料腔的高度为所述填料腔内径的1.5~1.7倍;所述波纹板的长度为所述填料腔内径的0.5~0.7倍,宽度为所述填料腔内径的0.2~0.3倍,高度为所述填料腔内径的0.4~0.6倍。

21.在第二方面,本发明提供了一种含油污水进生化前的预处理方法,使用上述预处理系统对含油污水进行处理,包括以下步骤:

22.(1)含油污水通过动力输送装置增能后,进入自适应旋流气浮分离装置,并通过旋流气浮分离器的自适应旋流气浮分离技术,实现油、水、悬浮物的快速分离;

23.(2)经步骤(1)分离得到的水相进入快速沉降模块,实现油、水、悬浮物的再次分离;

24.(3)经步骤(2)分离得到的水相进入聚结除油器进行深入分离,实现乳化油的破乳、收集;

25.(4)经步骤(3)分离得到的水相直接进入生化系统。

26.本发明进一步设置为,当所述聚结除油器的进出口压差达到0.05~0.4mpa时,通过所述反洗口对所述聚结除油器进行反洗。

27.本发明进一步设置为,所述反洗采用气、水混合反洗,所述气为空气或惰性气体。

28.本发明进一步设置为,所述聚结除油器内部的界面流速为0.002~0.005m/s。

29.本发明具有以下有益效果:本发明提供的一种含油污水进生化前的预处理系统及方法,通过配合使用自适应旋流气浮分离装置和多介质聚结除油装置,仅使用物理法进行除油除悬,取消了气浮工艺且不添加化学药剂,该种方法具有操作弹性大、运行费用低等优点;经过本发明装置预处理后,水质能满足生化反应的要求,且相比于现有技术具有更好的处理效果。

附图说明

30.图1为一种含油污水进生化前的预处理系统及方法的流程图。

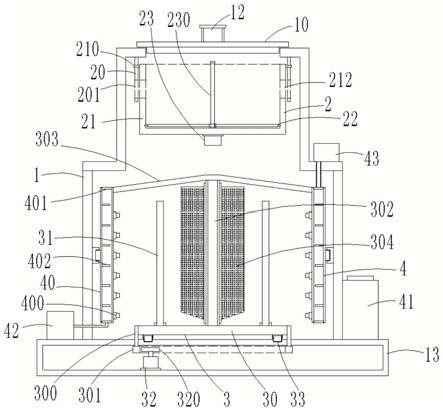

31.图2为自适应旋流气浮分离装置的结构示意图。

32.图3为旋流芯管的装置图。

33.图4为图3的俯视图。

34.图5为实施例中造旋器的主视图。

35.图6为图5的俯视图。

36.图7为聚结除油器的装置图。

37.图8为一种含油污水进生化前的预处理系统及方法的反洗流程图。

38.其中:1、离心泵,2、旋流气浮分离器,2-1:旋流芯管,2-1-1:主分离管,2-1-2:副分离管,2-1-3:主副管连通管,2-1-4:造旋器,2-1-4a:轮毂;2-1-4b:折流段,2-1-4c:造旋段,2-1-5:切向造旋口,2-1-6:重相分离锥;

39.3、快速沉降模块,3-1、竖直挡板,3-2、聚结填料;

40.4、聚结除油器,4-1:除油器罐体,4-2:填料腔,4-3:多介质混合床层,4-4:波纹板,4-5:聚结除油器的进口,4-6:聚结除油器的出水口,4-7:聚结除油器的排油口;4-8:反洗口;

41.5、罐体,5-1:进口,5-2:出水口,5-3:排油口,5-4:排污口。

具体实施方式

42.下面,结合附图和实施例对本发明做进一步说明。有必要在此指出的是,以下实施例只用于对本发明作进一步说明,不能理解为对本发明保护范围的限制,该领域的专业技术人员根据本发明的内容做出的一些非本质的改进和调整,仍属于本发明的保护范围。

43.如图1和图2所示,本发明所述的一种含油污水进生化前的预处理系统,包括依次连通的动力输送装置、自适应旋流气浮分离装置和多介质聚结除油装置,其中:

44.动力输送装置,用于为含油污水增能,本实施例中采用离心泵1;

45.自适应旋流气浮分离装置,包括旋流气浮分离器2和快速沉降模块3,用于对增能后的含油污水依次进行旋流分离和沉降分离,以实现油、水、悬浮物的快速分离;

46.多介质聚结除油装置,包括一台或多台串联的聚结除油器4,用于对所述自适应旋流气浮分离装置分离出的水相进行聚结除油除悬浮物,实现乳化油的破乳和收集;所述多介质聚结除油装置处理后的水相进入生化系统。

47.根据本发明,所述自适应旋流气浮分离装置包括卧式的罐体5,所述旋流气浮分离器2和快速沉降模块3沿液体流动方向依次设置于所述罐体5内;所述罐体5的一端底部设有进口5-1,另一端设有出水口5-2,所述快速沉降模块3两侧的所述罐体5的顶部分别设有一个排油口5-3,所述旋流气浮分离器2和快速沉降模块3之间的所述罐体的底部设有排污口5-4;

48.所述进口5-1的内外两端分别和旋流气浮分离器2以及离心泵1相连通。经过动力装置离心泵1输送的含油污水通过罐体5的进口5-1进入旋流气浮分离器2进行处理,处理后的水相进入快速沉降模块3进行进一步分离,快速沉降模块3处理后的水相从所述罐体的出水口5-2排出进入所述聚结除油器4。

49.本发明中,所述旋流气浮分离器2包括1个或多个并联的旋流芯管2-1,所述旋流芯管2-1的底部进口和所述罐体5的进口5-1相连通。

50.如图3和图4所示,在一种实施方式中,所述旋流芯管2-1可选用中国专利“cn202011283927.2一种自适应多相一体化分离装置和方法”中的相关结构,其中:

51.所述旋流芯管2-1包括作为主分离腔的一根主分离管2-1-1和作为副分离腔的三根副分离管2-1-2,以及沿主分离管2-1-1轴向分布的若干个连通所述副分离管2-1-2的主副管连通管2-1-3。所述主分离管2-1-1的底部进口设有造旋器2-1-4,所述造旋器2-1-4产生的旋流场使流过所述主分离管2-1-1的液体由轴向运动变换为旋转运动。所述副分离管2-1-2沿轴向设有切向造旋口2-1-5,所述切向造旋口2-1-5使流过所述副分离管2-1-2的液体通过切向进入副分离管2-1-2做旋转运动;所述副分离管2-1-2内的底部设有锥形或凸台形的重相分离锥2-1-6。所述旋流芯管2-1内的大油滴及粘附在大油滴上的悬浮物在旋流作用下被快速分离,从主分离管2-1-1的上部排出;而未分离的小粒径油滴和粘附在小油滴上的悬浮物进入旋转半径较小的副分离管2-1-2,在较大离心力作用下实现快速分离。经旋流气浮分离器2分离的油相从罐体5顶部的排油口5-3排出,经分离的悬浮物从罐体5底部的排污口5-4排出。

52.进一步的,如图5和图6所示,所述造旋器2-1-4包括轮毂2-1-4a和若干片导流叶

片,所述导流叶片均匀分布于所述轮毂2-1-4a的外表面,所述导流叶片包括下部的折流段2-1-4b和上部的造旋段2-1-4c,所述折流段2-1-4b为竖直叶片,使得来液均匀进入所述造旋段2-1-4c;所述导流叶片的造旋段2-1-4c为螺旋叶片,且设于所述轮毂2-1-4a的中部,所述造旋段2-1-4c使得来液的轴向运动变为旋转运动;所述轮毂2-1-4a的底端伸出至所述导流叶片的下端,以使油芯在其顶端出现,使得油芯更加集中,提升分离效果。本实施例中,所述导流叶片为5片,均匀的安装于所述轮毂2-1-4a上,所述造旋段2-1-4c的叶片圈数为0.5圈。

53.本发明中,如图2所示,所述快速沉降模块3包括设于所述罐体5内的一对竖直挡板3-1,以及填充于所述的一对竖直挡板3-1之间的聚结填料3-2,所述聚结填料3-2包括波纹板聚结填料或者粗粒化填充料,粗粒化填充料例如聚丙纤维或玻璃纤维制成的粗粒化元件。所述快速沉降模块3的长度,也即一对所述竖直挡板3-1之间的距离,为所述罐体5内径的0.15~0.3倍。需要说明的是,所述竖直挡板3-1起到固定聚结材料的作用,并不阻挡液体的流动。经快速沉降模块3分离的油相从罐体5顶部的排油口5-3排出,经分离的悬浮物从罐体5底部的排污口5-4排出。经自适应旋流气浮分离装置处理后的水相从出水口5-2排出至聚结除油器4。

54.如图7所示,所述聚结除油器4包括除油器罐体4-1、设于除油器罐体4-1内的填料腔4-2,以及设于所述填料腔4-2下方的波纹板4-4,所述填料腔4-2内填充有多介质混合床层4-3,所述多介质混合床层4-3的高度为60~100cm,所述聚结除油器4的顶部开设有进口4-5,底部开设有出水口4-6和用于对所述聚结除油器4反洗的反洗口4-8,所述聚结除油器4的侧壁上部开设有排油口4-7。经过自适应旋流气浮分离装置处理后的水相,通过聚结除油器4的进水口4-5进入至所述填料腔4-2内,在多介质混合床层4-3和波纹板4-4的作用下,从所述波纹板4-4底部排出的油相和水相分别从所述聚结除油器的排油口4-7和出水口4-6排出。

55.进一步的,所述多介质混合床层4-3包括设于上层的亲/疏水性改性硬质颗粒混合床层和下层的高分子纤维束床层,所述高分子纤维束介质具有亲油疏水表面,以增强对乳化油滴的黏附、捕获。

56.进一步的,所述聚结除油器4的高度是其内径的4.1~4.5倍;所述填料腔4-2的内径是所述4聚结除油器4内径的0.5~0.7倍,所述填料腔4-2的高度为所述填料腔4-2内径的1.5~1.7倍;所述波纹板4-4的长度为所述填料腔4-2内径的0.5~0.7倍,宽度为所述填料腔4-2内径的0.2~0.3倍,高度为所述填料腔4-2内径的0.4~0.6倍。

57.本发明同时提供一种含油污水进生化前的预处理方法,通过采用上述方案的预处理系统对含油污水进行预处理,工艺流程如图1所示,采用两级处理,一级为自适应旋流气浮高效分离装置,包括旋流气浮分离器2和快速沉降模块3,二级为两台串联的聚结除油器4,其中,聚结除油器4中的多介质混合床层4-3的厚度为80cm,含油污水从含油污水罐切水口接出,通过出水口阀门和入口阀调节进入所述的预处理系统,其在所述预处理系统中经过以下步骤:

58.(1)含油污水通过动力输送装置离心泵1增能,通过旋流芯管2-1的主分离腔的底部进入旋流气浮分离器2进行处理,经分离的油相从排油口5-3排出,经分离的悬浮物从底部的排污口5-4排出;

59.(2)经步骤(1)旋流气浮分离器2分离得到的水相进入快速沉降模块3,在快速沉降模块3中的聚结材料作用下,实现油、水、悬浮物的再次分离,经分离的油相从罐体5上部的排油口5-3排出,经分离的悬浮物从底部的排污口5-4排出,经分离的水相从出口5-2排出;

60.(3)经步骤(2)排出的水相进入聚结除油器4,依次经过亲/疏水颗粒混合床层、高分子纤维束床层和波纹板4-4,完成深度分离。经分离的油相从排油口4-7排出,经分离的水相从出水口4-6排出进入生化系统,以进行后续的进一步处理。

61.进一步的,所述聚结除油器4内部的界面流速控制在0.002-0.005m/s。

62.本发明中,当聚结除油器4的进口4-5和出水口4-6的压差达到0.05-0.4mpa时,需对聚结除油器4进行反洗。所述含油污水反洗工艺流程如图8所示,采用氮气和水混合反洗,先利用气体气洗5-10min,气洗完毕后通入反洗水,水洗5-10min,以上重复三遍后,为一次反洗完毕。

63.下面结合具体的实施例进一步验证本发明,下列实施例中未注明具体条件的实验方法,通常按照常规条件,或按照制造厂商所建议的条件。

64.实施例1

65.某公司采用本发明一种含油污水进生化前的预处理系统及方法。该公司含油污水其含有大量的乳化油和微小固体颗粒。污水中的油含量较低,波动大,时常维持在60-120mg/l,且以石油类为主,约占总量的83%;cod含量波动大,时常维持在500-700mg/l;悬浮物高含量波动大,时常维持在70-140mg/l。该公司对此含油污水的常规处理方法为:依次采用沉降分离、斜板除油、气浮,去除污水中所含的固体悬浮物、悬浮油、部分乳化油等,随后进入生化系统。

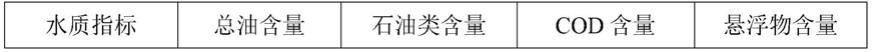

66.在处理量为1m3/h时,以该公司常规处理方法为对照组,比较了对照组1和本发明的预处理系统在运行两周后的装置进口、装置水相总出口、公司斜板气浮的总含油量、石油类含量、cod含量、悬浮物含量。两种处理方法进水和出水的水质情况如表1所示,装置进口含油污水平均总油含量为82.5mg/l,平均石油类含量为68.4mg/l,平均cod含量为726mg/l,平均悬浮物含量为117mg/l;本装置水相总出口平均总油含量为15.6mg/l,平均石油类含量为9.72mg/l,平均cod含量为408mg/l,平均悬浮物含量小于1mg/l;该公司采用的斜板气浮出水的平均总油含量为26.87mg/l,平均石油类含量为21.43mg/l,平均cod含量为418mg/l,平均悬浮物含量为9mg/l。

67.表1实施例1中进出水的水质情况

[0068][0069][0070]

通过对表1的结果对比分析可以看出,本发明的预处理系统可以有效去除含油污水中的分散油和乳化油及悬浮物,处理后的污水含油量可低至15.6mg/l,cod值降低至408mg/l,悬浮物含量降低至1mg/l以下,均明显低于该公司采用的斜板气浮工艺处理后的

结果,该预处理系统对含油污水的处理效果更佳。

[0071]

实施例2

[0072]

某公司采用本发明一种含油污水进生化前的预处理系统及方法。该公司此前对此含油污水的预处理依次采用采用沉降分离、斜板气浮,去除污水中所含的固体悬浮物、悬浮油、部分乳化油等。

[0073]

在处理量为2m3/h时,以该公司常规处理方法为对照组2,比较了对照组2和本发明的预处理系统在运行一周后的装置进口、装置水相总出口、场内旋流气浮的总含油量、石油类含量、cod含量、悬浮物含量。两种处理方法进水和出水的水质情况如表2所示,装置进口含油污水平均总油含量为86.47mg/l,平均石油类含量为72.4mg/l,平均cod含量为542mg/l,平均悬浮物含量为96mg/l;本发明装置水相总出口平均总油含量为20.11mg/l,平均石油类含量为10.73mg/l,平均cod含量为372mg/l,平均悬浮物含量为2mg/l;该公司的斜板气浮出水平均总油含量为35.42mg/l,平均石油类含量为26.84mg/l,平均cod含量为455mg/l,平均悬浮物含量为21mg/l。

[0074]

表2实施例2中进出水的水质情况

[0075][0076][0077]

通过表2的结果对比分析可以看出,本发明的预处理系统可以有效去除含油污水中的分散油和乳化油及悬浮物,处理后的污水含油量可低至20.11mg/l,cod值降低至372mg/l,悬浮物含量降低至2mg/l,同样均低于该公司现有采用的气浮工艺处理后的结果,该预处理系统对含油污水的处理效果更佳。

[0078]

综上所述,本发明中含油污水进生化前的预处理系统及方法,相比较现有技术的气浮工艺,对含油污水的有着更好的处理效果,且取消了加药及鼓入空气的步骤,可有效避免浮渣的产生;同时在生化系统中可取消气浮单元,具有流程简单、成本低廉、分离效果好等优点。

[0079]

以上所述仅是本发明的优选实施方式,应当指出,对于本领域的技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。