1.本发明涉及一种凝固型茶味豆酸奶及其制备方法,属于食品加工技术领域。

背景技术:

2.植物基酸奶是中国市场上一种新兴的酸奶,是以坚果、豆乳等植物基为原材料食物发酵,蛋白含量符合动物酸奶标准规定的酸奶。植物基酸奶是一种很好的乳制品代替品,具有不含胆固醇、饱和脂肪含量低、零乳糖的特点,植物基酸奶也凭借着这些优势,成为三高人群、乳糖不耐受等人群的健康选择。

3.大豆是常用的植物基酸奶的原材料之一,含有高含量的大豆蛋白,富含维生素及钙、铁等矿物元素,而且发酵豆乳具有很高的营养价值,可以改善人体内部的营养结构,此外其所含的生物活性物质还可以增强机体免疫能力。绿茶富含茶多酚、维生素、矿物质等多种有益的物质,具有抗癌抗菌、延缓衰老等功效。本发明以大豆和绿茶为基本原料,具有很高的营养价值。

4.虽然植物基酸奶在不断创新推出,有大豆与牛奶结合型的豆奶、豌豆与牛奶结合型的豌豆奶及燕麦与茶汤结合的燕麦乳茶等,但并没有大豆与茶的搭配。另一方面,市场上的豆乳产品在发酵中常常伴随着乳清析出、腥涩味重等问题,工业生产中常采用增稠剂解决这一问题,而增稠剂的使用会很大程度上影响酸奶的口感和营养价值。

5.本发明采用“茶 豆”体系,将茶豆混合发酵,从而减少豆腥味,并选择tg酶做稳定剂,tg酶可以催化大豆蛋白发生交联,形成稳定的网络结构,包裹茶液中的营养性小分子物质,并减少发酵过程中乳清析出现象。同时tg酶的添加抑制了乳酸菌的活性,使乳酸产量降低,减少后酸化现象,提升酸奶的风味和口感,延长保质期。

技术实现要素:

6.本发明的目的是为了将茶豆混合发酵减少豆腥味,并利用tg酶催化大豆蛋白发生交联,减少发酵过程中乳清析出现象,同时抑制乳酸菌的活性,降低乳酸产量,减少后酸化过程,提升了豆酸奶的口感和营养价值。本发明旨在发明一种“搭配新颖,天然健康”的凝固型茶味豆酸奶。

7.本发明的目的是通过以下技术方案实现的:

8.一种凝固型茶味豆酸奶的制备方法,步骤如下:

9.(1)将豆乳和绿茶浸提液混合;

10.(2)将步骤(1)所得料液均质一次,使之成为均一溶液;

11.(3)将步骤(2)所得料液采用巴氏杀菌法,95℃下持续30min,随后立即冷却至45℃左右,接入活化发酵剂、tg酶,立即搅拌均匀,封口,45℃下发酵约6h,将发酵后料液放入4℃冷库中冷藏,后熟12h,得到凝固型茶味豆酸奶。

12.所述步骤(1)中豆乳与绿茶浸提液比例为4:1-4.4:1

13.所述步骤(2)中均质压力为20mpa。

14.所述步骤(3)中发酵剂的添加量为0.2g/100ml,嗜热链球菌:保加利亚乳杆菌1:1接种,并按照40u/l加入tg酶,发酵时间约6h。

15.上述方法所制备的发酵型茶味豆酸奶。

16.本发明的制备方法及所得到的产品具有如下优点及有益效果:

17.(1)本发明制备的豆酸奶零乳糖且蛋白质含量高,营养价值丰富。

18.(2)本发明将豆乳和绿茶混合发酵,可以使绿茶的清香掩盖豆腥味,既有大豆的醇香,又有绿茶的清香。

19.(3)本发明利用tg酶代替工业生产中的增稠剂做稳定剂,减少了乳清析出现象及后酸化过程,提升了豆酸奶的口感及保质期。

附图说明

20.图1茶豆比例对豆酸奶感官评价的影响结果

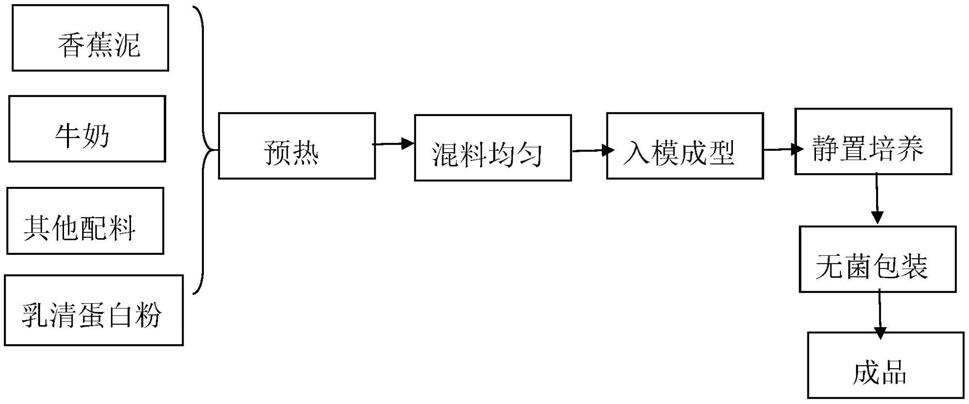

21.图2茶豆奶加工流程图

具体实施方案

22.下面结合附图对本发明的技术方案进一步说明,但并不局限于此,凡是对本发明技术方案进行修改或者等同替换,而不脱离本发明技术方案的精神和范围,均应涵盖在本发明的保护范围中。

23.实施例1

24.本实施例的一种减压型茶味豆酸奶的制备方法,步骤如下:

25.(1)原料配比:将比例为4:1的豆乳和绿茶浸提液混合

26.(2)均质:将料液预加热至50℃左右进行均质,均质压力为20mpa。

27.(3)杀菌:采用巴氏杀菌法,95℃下持续30min,加热时需不断搅拌。

28.(4)冷却:杀菌后料液冷却至45℃左右。

29.(5)发酵:接入活化发酵剂、40u/l tg酶,立即搅拌均匀,封口,45℃下发酵约6h。

30.(6)后熟:将发酵后的豆酸奶放入4℃冷库中冷藏,后熟12h。并且在24h后进行感官评价以及失水率的检测分析。

31.感官评价

32.邀请了30名专业品尝鉴定人员对凝固型茶味豆酸奶与普通豆乳进行感官评价,评价标准参考借鉴了国家对于相关产品的评价标准,并结合产品自身具体情况进行制定。

33.本实施例中,以比例为4:1混合的豆乳和金白龙茶浸提液混合的茶味豆酸奶感官评价获得79

±

1分,普通豆乳感官评价获得75

±

1分。

34.实施例2

35.本实施例的一种减压型茶味豆酸奶的制备方法,步骤如下:

36.(1)原料配比:将比例为4.2:1的豆乳和绿茶浸提液混合

37.(2)均质:将料液预加热至50℃左右进行均质,均质压力为20mpa。

38.(3)杀菌:采用巴氏杀菌法,95℃下持续30min,加热时需不断搅拌。

39.(4)冷却:杀菌后料液冷却至45℃左右。

40.(5)发酵:接入活化发酵剂、40u/l tg酶,立即搅拌均匀,封口,45℃下发酵约6h。

41.(6)后熟:将发酵后的豆酸奶放入4℃冷库中冷藏,后熟12h。并且在24h后进行感官评价以及失水率的检测分析。

42.感官评价

43.邀请了30名专业品尝鉴定人员对凝固型茶味豆酸奶与普通豆乳进行感官评价,评价标准参考借鉴了国家对于相关产品的评价标准,并结合产品自身具体情况进行制定。

44.本实施例中,以比例为4.2:1混合的豆乳和金白龙茶浸提液混合的茶味豆酸奶感官评价获得86

±

1分,普通豆乳感官评价获得75

±

1分。

45.实施例3

46.本实施例的一种减压型茶味豆酸奶的制备方法,步骤如下:

47.(1)原料配比:将比例为4.4:1的豆乳和绿茶浸提液混合

48.(2)均质:将料液预加热至50℃左右进行均质,均质压力为20mpa。

49.(3)杀菌:采用巴氏杀菌法,95℃下持续30min,加热时需不断搅拌。

50.(4)冷却:杀菌后料液冷却至45℃左右。

51.(5)发酵:接入活化发酵剂、40u/l tg酶,立即搅拌均匀,封口,45℃下发酵约6h。

52.(6)后熟:将发酵后的豆酸奶放入4℃冷库中冷藏,后熟12h。并且在24h后进行感官评价以及失水率的检测分析。

53.感官评价

54.邀请了30名专业品尝鉴定人员对凝固型茶味豆酸奶与普通豆乳进行感官评价,评价标准参考借鉴了国家对于相关产品的评价标准,并结合产品自身具体情况进行制定。

55.本实施例中,以比例为4.2:1混合的豆乳和金白龙茶浸提液混合的茶味豆酸奶感官评价获得82

±

1分,普通豆乳感官评价获得75

±

1分。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。