1.本发明涉及制造水泥的领域。它在地聚合物(geopolymer)水泥领域具有特别有利的应用。

背景技术:

2.现今存在若干种类型的水泥在使用,特别是用作制造混凝土的粘结剂。常用的水泥是“波特兰(portland)”水泥,由具有caco3的岩石、沙子和粘土基础成分组成。波特兰水泥来自重型且复杂的工业,由以下组成:在1500℃的烘箱中转化石灰石和粘土以制造熟料(水泥的基本组分)。这种转化需要的热量通常由化石能源产生。这导致二氧化碳的大量释放。此外,石灰石转化为氧化钙引起二氧化碳(具有化学式co2)的大量释放。在这些条件下,据估计生产一吨水泥排放750kg至950kg的co2。

3.存在所谓的“地聚合物”或“碱激活的”水泥,由铝硅酸盐原料和富含溶解的二氧化硅的碱性溶液制成。这些水泥在化学上与波特兰水泥不同,在于波特兰水泥的硬化是经由熟料的硅酸三钙的水合来完成的,而地聚合物水泥的凝结是经由碱金属(通常是钾或钠)的低聚(唾液酸盐-硅氧烷)的聚合(呈这种碱金属的聚(唾液酸盐-硅氧烷))来完成的。

4.在地聚合物水泥中,铝硅酸盐原料的转化具有的能源成本和co2排放远低于制造波特兰水泥的能源成本和co2排放。因此,从经济和环境角度来看,这些水泥有希望作为波特兰水泥的替代品或作为与波特兰水泥的混合物。

5.特别地从文献ciments g

é

opolym

è

res,j.davidovitz,techniques del’ing

é

nieur,10oct.2014中已知一种用于制造水泥的方法,该方法包括在水中混合铝硅酸盐原料和钾或钠的硅酸盐(具有式sio2:m2o(m在此代表钠或钾)并且具有的摩尔比sio2/m2o包括在1.45与1.95之间)。然而,这种方法仍然可以改进,特别是减少其环境影响。

6.因此,本发明的目的是提出一种降低用于由铝硅酸盐原料制造水泥的方法的环境影响的解决方案。

7.本发明的其他目的、特征和优点在检查以下描述和附图时将显而易见。应当理解,可以并入其他优点。

技术实现要素:

8.为了达到这个目的,根据第一方面,提供了一种用于制造水泥的方法,包括:

[0009]-提供基于硅的基底的至少一种蚀刻流出物,所述蚀刻流出物包括具有式sio2:m2o的溶解的碱金属m的硅酸盐,具有的摩尔比sio2/m2o大于或等于0.8以及优选地大于或等于1.40,

[0010]-提供铝硅酸盐原料,以及

[0011]-混合所述铝硅酸盐原料与所述蚀刻流出物。

[0012]

因此,碱金属的硅酸盐溶液用实施硅蚀刻以及因此基于硅的基底的蚀刻流出物的现有的硅工业工艺回收。例如,该方法可以是光伏领域中用于处理基底的方法,例如用于制

造基于硅的光伏电池,以及特别是由单晶二氧化硅基底制成的光伏电池,或微电子产品,例如用于制造微电子部件。因此,与现有的解决方案相反,不需要制造碱金属的硅酸盐溶液用于与铝硅酸盐原料反应。不是消耗资源形成该解决方案,而是将来自基于硅的基底蚀刻工业的化学废物再注入这种用于制造水泥的方法中以进行其更新。降低了制造水泥所需的能源成本和资源,以及因此降低了用于制造水泥的方法的环境影响。

[0013]

根据另一方面,用于制造水泥的方法可以在用于制造混凝土的方法中实施。用于制造混凝土的方法可以包括根据第一方面的水泥的制造以及水泥和骨料的混合。

[0014]

本发明的另一方面涉及基于硅的基底的蚀刻流出物以与铝硅酸盐原料的混合物用于制造水泥的用途,所述蚀刻流出物由具有式sio2:m2o的碱金属的硅酸盐溶液形成,并且具有的摩尔比sio2/m2o基本上大于或等于0.8以及优选地基本上大于或等于1.40。该方面具有关于第一方面描述的优点。

[0015]

根据实例,提供所述蚀刻流出物的所述基于硅的基底是形成或旨在形成光伏电池或微电子部件的基于硅的基底。

附图说明

[0016]

本发明的目的、目标以及特征和优点将从通过以下附图示出的本发明的实施方式的详细描述而更加显而易见,其中:

[0017]

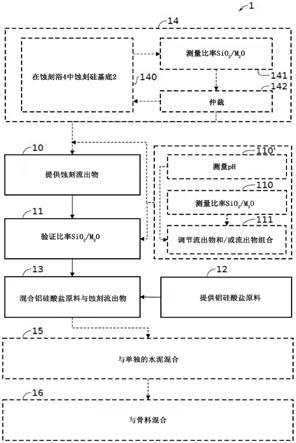

图1示出了根据实施方式的用于制造水泥的方法的步骤,其中该方法的任选的步骤表示为虚线并且平行的路径指示该方法的替代方案。

[0018]

图2示出了蚀刻基于硅的基底的实例,实施了一台用于调整蚀刻浴的设备。

[0019]

图3示出了测量比率sio2/k2o的实例。

[0020]

附图作为实例给出,并不限制本发明。它们形成旨在促进对本发明的理解的示意性框图表示并且不一定是实际应用的规模。

具体实施方式

[0021]

在开始详细审阅本发明的实施方式之前,下文中提到了可能组合或替代地使用的任选的特征。

[0022]

根据实例,该方法包括在混合铝硅酸盐原料与蚀刻流出物之前,验证至少一种蚀刻流出物的摩尔比sio2/m2o大于或等于0.8以及优选地大于或等于1.40。

[0023]

根据实例,验证在提供至少一种蚀刻流出物之前或之后进行。

[0024]

根据实例,验证摩尔比sio2/m2o包括测量至少一种蚀刻流出物中的摩尔比sio2/m2o。测量至少一种蚀刻流出物中的摩尔比sio2/m2o可以在提供至少一种蚀刻流出物之前。

[0025]

根据实例,验证包括在测量摩尔比sio2/m2o之后改性至少一种蚀刻流出物使得摩尔比sio2/m2o达到确定值。因此,流出物可以被改性使得摩尔比sio2/m2o大于0.8,优选地大于1.40,如果之前不是这样的话。替代地或补充地,流出物可以被改性使得摩尔比sio2/m2o具有大于0.8,优选地大于1.40的预定值。因此,可以提高该方法的可重复性。此外,可以根据水泥生产商的需要调整流出物,例如为了获得水泥的具体特性的目的。

[0026]

根据实例,在基于硅的基底的蚀刻方法期间,通过一台用于调整蚀刻浴的设备,在蚀刻浴中进行测量摩尔比sio2/m2o。测量该比率因此可以在蚀刻方法期间直接进行,特别是

使得识别蚀刻浴是否能够提供用于制造水泥。

[0027]

根据实例,蚀刻硅的方法包括基于硅的基底在蚀刻浴中的多次连续蚀刻、在多次连续蚀刻期间进行的若干次测量摩尔比sio2/m2o。优选地,在多次连续蚀刻期间并且优选地在每次蚀刻之间以固定间隔进行测量。测量该比率因此可以在蚀刻方法的打开期间直接进行,特别是使得识别蚀刻浴何时能够被提供用于制造水泥。

[0028]

根据实例,改性至少一种蚀刻流出物包括调节硅酸盐与单价金属m之间的相对摩尔浓度。

[0029]

根据实例,改性至少一种蚀刻流出物包括组合多种单独的蚀刻流出物。

[0030]

根据实例,至少一种蚀刻流出物的ph大于9以及优选地大于12。因此,流出物中溶解的二氧化硅的量可以最大化。

[0031]

根据实例,摩尔比sio2/m2o优选地小于或等于3。因此,蚀刻流出物在处理和运输时具有较小的化学风险,

[0032]

根据实例,铝硅酸盐原料选自天然矿物,诸如高岭石或粘土、冶金炉渣、粉煤灰、硅灰、火山凝灰岩和尾矿。

[0033]

根据实例,铝硅酸盐原料来自工业方法的排放物。由于铝硅酸盐原料和蚀刻流出物是来自这种用于制造水泥的方法升级后的工业方法的废物,所以进一步降低了该方法的环境影响。

[0034]

根据实例,提供蚀刻流出物的基于硅的基底是由结晶硅以及更特别地由单晶硅制成的基底。基于硅的基底形成或旨在形成光伏电池,例如基于硅的光伏电池,例如同质结或异质结类型的技术,或微电子部件。

[0035]

指定的是,在本发明的准则中,参数“基本上等于/大于/小于”给定值意指该参数等于/大于/小于给定值,加或减该值的10%,甚至加或减5%。

[0036]

术语“基于”材料a的化合物或材料意指包含该材料a和可能的其他材料的化合物或材料。

[0037]

碱金属通常指定为来自化学元素周期表第一列的金属元素,优选钾k或钠na。

[0038]

两种化合物i和j之间的摩尔比i/j指定为化合物i的以摩尔计的材料量与化合物j的以摩尔计的材料量的比率。

[0039]

现在参考图1根据实施方式描述制造水泥的方法1。

[0040]

为了制造水泥,方法1包括提供10基于硅以及特别是单晶硅或由硅以及特别是单晶硅制成的基底蚀刻流出物2。该流出物可以来自包括该蚀刻的任何工业和/或任何方法。例如,流出物可以来自制造基于硅的光伏电池的方法,或来自用于处理基于硅的基底的微电子产品方法。当流出物来自用于制造光伏电池的方法时,它特别地来自:

[0041]-在硅中蚀刻基底的步骤,旨在用于在切割之后去除基底的损坏区域(步骤也称为“锯损坏蚀刻”的首字母缩略词sde),和/或

[0042]-纹理化基底表面的步骤,旨在用于创建棱锥。

[0043]

对于1gw/年产量的基于硅的光伏电池的光伏厂,据估计产生的蚀刻流出物的体积在3500m3至5000m3,包括约200吨的溶解的碱性硅酸盐。这些流出物构成化学废物,可通过在用于制造水泥的方法1中将其再注入而升级。因此降低了用于制造这种水泥的能源成本和资源。可以获得制造具有降低的环境影响的水泥。

[0044]

在下文详细描述的基于硅的基底的蚀刻期间,基底2暴露于蚀刻浴4的试剂,选择用于与硅反应并因此使基底表面成形。在蚀刻方法14期间,硅通常是二氧化硅,具有化学式sio2,然后被蚀刻140。蚀刻浴4装载有溶解的二氧化硅以形成蚀刻流出物。典型地,当多个基底2的蚀刻140发生时,蚀刻浴装载有溶解的二氧化硅,如下文将看到的。

[0045]

在这些基底2的蚀刻140结束时,流出物包括至少一种类型,并且例如若干种类型的溶解在溶液中的碱金属m的硅酸盐。根据实例,该溶液至少部分是水性的,并且优选该溶液是至少一种溶解的碱金属m的硅酸盐的水性溶液。未溶解的碱金属二氧化硅具有化学式sio2:m2o。碱金属可以根据蚀刻浴中使用的试剂而变化。碱金属m优选为钾(k)或钠(na)。因此碱金属二氧化硅优选为钾二氧化硅(potassium silica)或钠二氧化硅(sodium silica)。

[0046]

在蚀刻浴4中,以及因此在随后的流出物中,根据以下化学反应,碱金属氧化物m2o可以溶解在具有式moh的碱金属氢氧化物中:m2o h2o

→

2m

2oh-。二氧化硅可以根据以下化学反应溶解:sio

2(s)

2h2o

→

si(oh)

4(水溶液)

。根据流出物的ph,si(oh)4转化为共轭酸/碱对h3sio

4-和h2sio

42-中的一种或另一种物质。通常,溶解的二氧化硅或“总二氧化硅”指定为包括元素硅的所有物质,来自其在二氧化硅中的氧化和其在蚀刻浴中的溶解。溶解在溶液中的物质的测量使得可以经由当量找到溶解的sio2和m2o的相对量,以及因此溶液中的摩尔比sio2/m2o。

[0047]

蚀刻流出物可以与提供12的铝硅酸盐原料混合13。在该混合13期间,碱金属硅酸盐与铝硅酸盐原料反应以形成地聚合物水泥。为此,蚀刻流出物具有大于或等于0.8以及优选地大于或等于1.40的摩尔比sio2/m2o。摩尔比的这些最小值使得可以确保获得具有令人满意的机械特性的水泥。甚至更优选地,摩尔比sio2/m2o可以大于或等于1.45。当摩尔比sio2/m2o大于或等于1.45时。因此促进了流出物的运输和操纵。为了确保该值,以及因此确保获得的水泥的品质和/或可重复性,方法1可以包括验证11摩尔比sio2/m2o。该验证11可以特别地进行以验证该摩尔比sio2/m2o大于或等于上述值。该验证11可以在混合13之前和/或在提供10蚀刻流出物之前进行。

[0048]

摩尔比sio2/m2o的值可以根据铝硅酸盐原料的性质来调整111。摩尔比sio2/m2o可以优选地小于4,优选地小于3。因此,流出物在化学上被认为对操作者几乎没有危险。这促进了方法1中的流出物的运输及其处理。此外,流出物然后更稳定,这促进了流出物的储存。

[0049]

根据蚀刻流出物的ph,可以优化可以溶解在流出物中的二氧化硅的品质。根据实例,蚀刻流出物的ph大于或等于9。因此,二氧化硅中的摩尔浓度可以达到至少10-3

mol/l。优选地,蚀刻流出物的ph大于或等于12。因此,二氧化硅中的摩尔浓度可以达到至少0.5mol/l。例如,对于包括稀释至相对于溶液总重量的基本上3.5%的质量分数的氢氧化钾的蚀刻流出物,ph基本上等于13.8并且蚀刻浴可以包括基本上几十mol/l的溶解的二氧化硅。根据实例,流出物中溶解的二氧化硅的含量包括在2与10mol/l之间。方法1可以包括测量110’蚀刻流出物的ph,以及调节111流出物的ph以达到确定的ph值。测量110’和/或调节111可以在混合13之前和/或在提供10蚀刻流出物之前进行。在调节111期间,蚀刻流出物可以被缓冲以防止ph变化,ph变化可能导致溶解平衡的更改,以及特别是溶解的二氧化硅的沉淀。

[0050]

可以提供12至少一种铝硅酸盐原料来制造水泥。若干种铝硅酸盐原料可以被提供12并与流出物混合13,例如以调节所获得的水泥的特性。铝硅酸盐原料包括其中硅原子被

铝原子替代的硅酸盐。铝硅酸盐原料可以选自天然矿物,诸如高岭石或粘土,或火山凝灰岩。铝硅酸盐原料可以来自工业方法。因此,铝硅酸盐原料和蚀刻流出物两者都可以来自工业方法,其中的废物因此通过根据方法1的水泥制造来升级。关于铝硅酸盐原料,不存在额外的提取成本。用于制造水泥所需的能源和资源以及co2排放进一步受到限制。进一步降低了方法1的环境影响。

[0051]

例如,铝硅酸盐原料可以来自冶金浮渣,诸如冶金炉渣,以及更特别是高炉炉渣。根据实例,铝硅酸盐原料是高炉磨碎和粒化的炉渣。铝硅酸盐原料可以是粉煤灰,通常由无烟煤或烟煤或褐煤或次烟煤燃烧产生。铝硅酸盐原料可以是硅灰,通常由石英还原生产硅或由铁硅合金生产来生产。铝硅酸盐原料可以是尾矿的结果。

[0052]

在混合13铝硅酸盐原料与蚀刻流出物期间,铝硅酸盐原料和蚀刻流出物可以以可变比例混合,特别是根据铝硅酸盐原料的性质和对水泥所寻求的特性。根据实例,铝硅酸盐原料可以占混合物13的至少70%。可能补充有水的蚀刻流出物可以占混合物的其余部分。根据其中铝硅酸盐原料是高炉磨碎和粒化的炉渣的实例,对于10至20%蚀刻流出物,混合物13可以包括80至90%炉渣。

[0053]

为了验证11蚀刻流出物的摩尔比sio2/m2o,该方法可以包括测量110该比率。测量110可以包括测量流出物中溶解的二氧化硅的量以及来自溶解在流出物中的碱金属氢氧化物m的量的m2o的当量。该测量可以在混合13之前和/或在提供10蚀刻流出物之前进行。该测量可以在蚀刻流出物中的样品上进行,或直接在蚀刻浴中进行,如将在下文看到的。这些测量可以通过本领域技术人员已知的任何方式进行。例如,溶解的二氧化硅的量可以通过总二氧化硅的剂量来测量。此外,可以考虑光谱分析技术。

[0054]

为了调整摩尔比sio2/m2o的值至具体值,方法1可以包括改性111蚀刻流出物。该改性111可以包括调节sio2和k2o的相对浓度,例如经由稀释、经由浓缩和/或在流出物中添加一种或多种化学物质。优选地根据所进行的测量110来进行调节。替代地或补充地,改性111蚀刻流出物可以包括多种流出物的组合,优选预先测量110其摩尔比sio2/m2o。因此根据流出物的化学组成优化蚀刻浴废物的管理,以便获得摩尔比sio2/m2o的具体值。因此,该方法的成本和环境影响进一步最小化。

[0055]

硅蚀刻工业家可以根据实施方法1的水泥生产商的需要来验证11摩尔比sio2/m2o并且可以改性111蚀刻流出物。一种或多种蚀刻流出物可以提供给水泥生产商。根据实例,水泥生产商在接收之后进行验证11摩尔比sio2/m2o。水泥生产商然后可以根据用于制造水泥的特定需要改性111蚀刻流出物。这些流出物可以从硅蚀刻工业家提供给第三方。然后第三方可以向水泥生产商提供10一种或多种流出物。在向水泥生产商提供10流出物之前,第三方可以进行验证11,并且可以改性111流出物。三方中的一个或多个可以提供验证11并且可以改性111蚀刻流出物。

[0056]

根据实例,测量141摩尔比sio2/m2o可以由硅蚀刻工业家进行。通常,在硅蚀刻方法14期间,基于硅的基底2在蚀刻浴4中被蚀刻。现在参考图2描述该方法。在蚀刻方法14期间,通常指定为加工硬化区域的损坏表面(由硅晶片的切割产生的)被去除。这种蚀刻140硅晶片表面通常缩写为sdr,“锯损坏去除”,即去除加工硬化区域,或sde,“锯损坏蚀刻”,即蚀刻加工硬化区域。该蚀刻140通常在氢氧化钾(具有式koh)或氢氧化钠(具有式naoh)的碱性溶液的浴中进行。

[0057]

在去除加工硬化区域之后,方法14可以包括在氢氧化钾或氢氧化钠的碱性溶液的浴中蚀刻140的第二步骤,通常称为纹理化。根据硅晶面的取向,经由各向异性蚀刻的原理,纹理化被配置为在基底的表面上形成棱锥。出于信息的目的,sdr步骤表示在基底上去除约三分之二的硅质量,并且蚀刻浴的使用寿命通常被给定用于处理约60,000个基底。纹理化步骤表示在基底上去除约三分之一的硅质量,并且蚀刻浴的使用寿命为约20,000至30,000个基底。

[0058]

在蚀刻硅方法14期间,每个蚀刻浴确实看到一系列批次的基底2的通过。随着批次的每一次通过,都关联浴策略以补充蚀刻浴。更特别地,在每个批次的通过之间添加氢氧化钾或氢氧化钠以及去离子水和/或脱矿质水。进行浴的体积的调节,以便一方面补偿经由基底2的运输损失的液体、负责蚀刻的化学物质的充分更新以及浴的体积的补偿,以保持足以蚀刻140基底2的体积和化学组成。

[0059]

通常,如图2所示,蚀刻浴4的一部分可以通过排液装置40去除。然后可以致动用于添加30水和/或试剂的装置以补充蚀刻浴4。当蚀刻发生时,蚀刻浴4富含溶解的二氧化硅。因此,摩尔比sio2/m2o可以改变,直到蚀刻浴4和蚀刻产生的流出物能够用于制造水泥的方法中。

[0060]

通过实例,描述了若干种浴策略及其对比率sio2/m2o的影响。这些策略对应于一台工业设备,其浴体积为131l,以便处理200个硅晶片/批次。根据第一策略,相对于koh溶液的总重量,可以添加0.5l的质量分数为45%的koh溶液,并且在每个批次之间添加2l的水。在第40批次处理之后,可以获得大于1.4的摩尔比sio2/k2o。在通过所有批次之后,最终蚀刻流出物因此可以具有基本上等于1.7的摩尔比sio2/k2o。

[0061]

根据第二策略,相对于koh溶液的总重量,可以添加0.3l的质量分数为45%的koh溶液,并且在每个批次之间添加2.5l的水。在第40批次处理之后,可以获得大于2的摩尔比sio2/k2o。在通过所有批次之后,最终蚀刻流出物因此可以具有基本上等于2.7的摩尔比sio2/k2o。

[0062]

根据第三策略,相对于koh溶液的总重量,可以添加0.3l的质量分数为45%的koh溶液,并且在每个批次之间添加1l的水。在第40批次处理之后,可以获得大于2的摩尔比sio2/k2o。在通过所有批次之后,最终蚀刻流出物因此可以具有基本上等于2.5的摩尔比sio2/k2o。

[0063]

根据第四策略,相对于koh溶液的总重量,可以添加1l的质量分数为45%的koh溶液,并且在每个批次之间添加3l。在第25批次处理之后,可以获得大于0.7的摩尔比sio2/k2o。在通过所有批次之后,最终蚀刻流出物因此可以具有基本上等于0.9的摩尔比sio2/k2o。

[0064]

根据实例,蚀刻硅方法140,以及特别是浴策略,可以适于获得具体摩尔比sio2/m2o。

[0065]

硅蚀刻工业家可以实施验证11蚀刻浴中和/或由此产生的流出物中的比率sio2/m2o。根据实例,测量141比率sio2/m2o可以通过在蚀刻浴4中测量或取样来进行。测量141可以在蚀刻方法140期间以固定间隔进行,例如在确定数目的批次的基底已经被处理之后。根据图2所示的实例,蚀刻方法140可以实施一台用于调整3蚀刻浴4的设备。该设备包括用于在蚀刻浴4中用于添加30试剂和/或水的装置,由一个或多个调整器31致动。用于调整3的设

备可以包括传感器33,其可以连接到测量值的处理单元34。传感器33可以设置在蚀刻浴4中。优选地,并且如图2所示的,传感器33设置在蚀刻浴4的再循环回路上,允许对蚀刻浴4的一部分进行在线测量。

[0066]

替代地或补充地,测量141比率sio2/m2o可以通过在来自蚀刻浴4的再循环回路处的蚀刻浴4的流出物中,和/或在如图3所示的排液之后测量或取样来进行。测量141例如可以由于传感器33进行,该传感器可以连接到测量值的处理单元34。在测量141之后,可以根据摩尔比sio2/m2o分配不同的蚀刻流出物。蚀刻流出物可以在不同的罐42、43中分离,可能用于后续改性111。

[0067]

方法1可以进一步包括,在混合13铝硅酸盐原料与蚀刻流出物期间或之后,混合这些要素与单独的水泥(例如波特兰水泥)。在方法1结束时获得的水泥或水泥混合物可用于制造混凝土,特别是通过与骨料混合。

[0068]

根据前面的描述,清楚地呈现了本发明提出了特别有利的用于升级蚀刻流出物的解决方案以及使得可以降低用于由铝硅酸盐原料制造水泥的方法的环境影响的方法。

[0069]

本发明不限于上文描述的实施方式,而是扩展到由权利要求所涵盖的所有实施方式。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。