1.本发明涉及石墨烯纳米带转移领域,特别是涉及一种高洁净无损转移石墨烯纳米带的方法。

背景技术:

2.半导体器件是集成电路和芯片制造的重要基础电子元件,随着电子元器件高度集成化、微尺度化的快速发展,这势必对电子元件纳米尺度化提出更大的挑战。目前,最先进的半导体光刻制程已达到7nm 、5nm,实验室中甚至可达到1nm的制程工艺。虽然,传统用于制备半导体元器件的硅材料栅极长度为≥5nm具有相当理想的优势,但硅材料栅极长度<5nm时,会伴随着栅极长度的缩短出现越明显的“隧道效应”,阻碍源极电流流向漏极,导致半导体元器件失效。这种因硅材料物理极限而出现的“摩尔效应”将极大的制约高度集成技术的发展。寻找一种原子级的极限超薄的半导体材料的研究倍受科研工作者的广泛关注和研究。

3.自2004年novoselov和geim通过机械剥离法制备出石墨烯以来,石墨烯优异的电、热、光学性能倍受科研界的广泛关注。石墨烯是一种由碳原子组成的蜂窝状晶体结构的新型二维材料,其蜂窝晶体结构组成的非常稳定的六元环平面内中的碳原子的2s和2p

x

和2p

y

杂化形成sp2轨道,垂直方向上的2p

z

轨道形成垂直于六元环平面的π

‑

π键,即石墨烯与石墨烯层间是以范德华相互作用的π

‑

π键形式结合,可通过机械、化学等方法获得单层、稳定的单层厚度石墨烯。目前,可通过 cvd制备方法获得高质量的单层石墨烯,这种单原子厚度的超薄二维纳米材料是非常理想的纳米尺度化的电子元器件材料。然而,石墨烯是一种零带隙二维纳米材料,即它不是一种半导体材料,无法直接用于制备纳米电子元器件。所幸,通过研究者的不懈努力成功找到了打开石墨烯能级带隙的方法,控制石墨烯的生长宽度获得石墨烯纳米带,是目前较为成熟的一种开口石墨烯能级带隙的方法,能级带隙打开的石墨烯纳米带是一种单原子厚度的超薄纳米级的半导体材料,有望成为“碳基半导体电子元器件时代”的先驱者。

4.石墨烯纳米带根据长边边缘结构的不同分为相对平整边缘的扶手椅型石墨烯纳米带(agnr)和相对粗糙边缘的锯齿型石墨烯纳米带(zgnr)。扶手椅型石墨烯纳米带的能级带隙宽度

△

与石墨烯纳米带宽度(原子个数)遵循着3p的关系:

△

3p 1>

△

3p>

△

3p 2>0,这里p为正整数。而锯齿型石墨烯纳米带的能级带隙宽度随着石墨烯纳米带的宽度增加而减小。目前石墨烯纳米带的制备工艺已相对成熟,是通过cvd法在au(111)面可生长原子级宽度的石墨烯纳米带。根据具体生长机理是利用高度结晶的au(111)面控制石墨烯的生长方向,抑制石墨烯纳米带的横向生长,从而达到原子级可控宽度的石墨烯纳米带生长。这种制备具有原子级宽度精准控制的可调带隙的实习纳米带可能使石墨烯纳米带有望用于纳米电子和光电领域的应用,打破硅材料的物理极限。

5.然而,由于石墨烯纳米带有别于传统石墨烯制备方法。传统石墨烯生长通常使用铜箔、镍层辅助cvd法生长大面积的单层石墨烯,其转移多通常使用高分子聚合物作为支撑

膜,通过刻蚀、去胶等步骤实现石墨烯的转移。而石墨烯纳米带不同于石墨烯薄膜,其宽度是原子级的,且石墨烯纳米带的宽度(原子个数)直接影响石墨烯纳米带的能级带隙。这就要求石墨烯纳米带在转移过程中不可引入杂质、缺陷,且转移后的石墨烯纳米带排列整齐,不发生团聚、剥离等现象。这将使得石墨烯纳米带的转移工作更为复杂,获得超洁净的高质量的石墨烯纳米带更为困难。超洁净的无损转移石墨烯纳米的转移工艺无法克服之前,石墨烯纳米带是难以运用到纳米电子元器件中去的,更无法实现打破硅材料物理极限的摩尔定律实现<5nm制程的超集成的梦想。高洁净、无损转移石墨烯纳米带的制程工艺将显得尤为重要,这是实现石墨烯纳米带从生产到应用的关键桥梁。

技术实现要素:

6.为解决上述现有技术中存在的不足,本发明首要目的在于提供一种高洁净无损转移石墨烯纳米带的方法。

7.本发明的再一目的在于提供一种高洁净无损转移石墨烯纳米带的应用。

8.本发明的目的通过下述技术方案来实现:本发明提出一种高洁净无损转移石墨烯纳米带制程工艺主要包括:制备gnr/au(111)/mica、去除表面无定型碳层副产物、去除mica基底、转移至负载衬底、去除au(111)层等步骤,期间还包括多步骤的洗涤工艺。本发明提供的高洁净无损转移石墨烯纳米带的制程工艺简单概况如下:首先,在mica基底生长一定厚度的au(111)层,获得au(111)/mica生长基底;使用cvd生长工艺在au(111)面上生长满单层的n=7 gnr,这里n=7表示石墨烯纳米带宽度是7原子宽的,获得n=7 gnr/au(111)/mica样品。由于在生长过程样品表面通常有一层无定形碳层的副产物,无定形性碳层以五元环、六元环的类石墨烯形式存在,与下层的石墨烯纳米带层以范德华相互作用的形式存在,该无定形碳层覆盖面积通常大于au(111)面,这也为后续获得超洁净的高质量的石墨烯纳米带转移工作带来困难。使用薄刀片在生长有石墨烯纳米带的n=7 gnr/au(111)/mica样品的au(111)镀层面外围轻划一下,破坏表层无定形碳膜层的完整性。然后使用软毛刷粘取一定浓度的弱刻蚀能力的碘化钾碘溶液轻刷几次,使表面无定型碳膜层脱落,同时使n=7 gnr/au(111)层裸露出来,方便后续mica基底与au(111)镀层分离。使用去离子水轻轻洗涤并干燥后,将样品放置在浓盐酸溶液中,通过分子插层作用,使au(111)镀层与mica基底分离,获得n=7 gnr/au(111)样品。去离子水置换浓盐酸溶液后,使用干净的硅片(负载衬底)捞取,获得n=7 gnr/au(111)/si衬底样品。捞取后滴加去离子浸润n=7 gnr/au(111)膜层,然后使用注射器加入少量无水乙醇,通过乙醇分子在水中快速分散的特性将n=7 gnr/au(111)膜层平整地铺展在si衬底上并使用加热平台烘干。配置一定浓度的碘化钾的碘溶液滴在样品上,将au(111)层缓慢刻蚀并去除掉。最后,通过去离子水、无水乙醇反复洗涤后干燥,即获得高洁净无损转移的石墨烯纳米带样品。

9.与现有技术相比,本发明具有以下有益效果:1、本发明提供的一种超高洁净无损转移石墨烯纳米带的方法,使用边缘刀刻辅助软刷法去除表面弱相互作用的无定形碳膜层,获得洁净的石墨烯纳米带。

10.2、本发明提供的一种高洁净无损转移石墨烯纳米带的方法,没有使用高分子材料作为支撑膜辅助转移,实现转移过程中石墨烯纳米带无杂质、缺陷引入。

11.3、本发明提供的一种高洁净无损转移石墨烯纳米带的方法,使用浓盐酸插层实现

n=7 gnr/au(111)与mica基底实现快速分离。

12.4、本发明提供的一种高洁净无损转移石墨烯纳米带的方法,利用去离子浸润和乙醇分子在水中快速扩散的特性实现n=7 gnr/au(111)膜层在负载衬底上的平铺,避免褶皱而导致石墨烯纳米带的堆叠。

13.5、本发明提供的一种高洁净无损转移石墨烯纳米带的方法,使用刻蚀性能相对较弱的碘化钾碘溶液对au(111)镀层进行刻蚀,平缓的刻蚀避免了au(111)面上的石墨烯纳米带与负载衬底剥离开来,同时也避免了石墨烯纳米带在刻蚀过程中发生团聚。

14.6、本发明提供的一种高洁净无损转移石墨烯纳米带的方法,可在室温下进行,工艺简单,无需特殊环境保护。

15.7、本发明提供的一种高洁净无损转移石墨烯纳米带的方法,可获得高洁净的、无损的、高质量的、无堆叠的、平整排序的石墨烯纳米带,对于后续的电子器件制备具有至关重要的作用。

16.8、本发明提供的一种高洁净无损转移石墨烯纳米带的方法,为其他二维纳米材料的高洁净无损转移研究提供重要的参考借鉴。

附图说明

17.图1 为本发明一种高洁净无损转移石墨烯纳米带方法的工艺流程图。

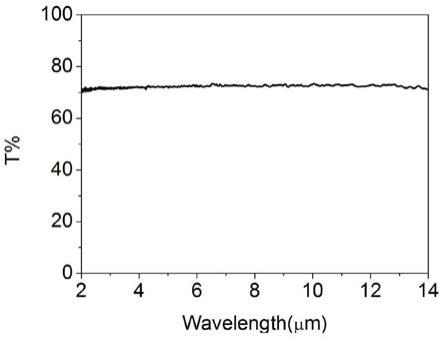

18.图2为本发明实施例1转移后获得的石墨烯纳米带样品的raman表征图谱。

具体实施方式

19.下面结合具体实施例进一步说明本发明的内容,但不应理解为对本发明的限制。若未特别指明,实施例中所用的技术手段为本领域技术人员所熟知的常规手段。除非特别说明,本发明采用的试剂、方法和设备为本技术领域常规试剂、方法和设备。

20.以下为具体实施例部分:实施例1本发明提出的一种高洁净无损转移石墨烯纳米带的方法,具体步骤如下:(1)mica基底使用丙酮、无水乙醇、去离子水依次超声清洗20min,其目的在于去除mica表面的有机杂质及灰尘;(2)清洗干净的mica基底转移至等离子体辅助的磁控溅射仪中,更换纯金靶才,在mica基底生长30nm厚的au(111)层,获得au(111)/mica生长基底。

21.(3)用无水乙醇清洗步骤(2)获得的au(111)/mica样品,除去表面杂质,转移至等离子体辅助的cvd炉中,使用乙烯作为生长源气,在au(111)面上生长满单层的n=7 gnr,这里n=7表示石墨烯纳米带宽度是7原子宽的,获得n=7 gnr/au(111)/mica样品。

22.(4)在生长过程样品表面有一层以五元环、六元环结构的类石墨烯的无定形碳膜层。为了去除最表面的无定形碳膜层获得洁净的石墨烯纳米带样品,同时使au(111)镀层裸露出来,方便后续分离au(111)镀层与mica基底。这里使用薄刀片在生长有石墨烯纳米带的n=7 gnr/au(111)/mica样品的au(111)镀层面外围轻划一下,破坏表层无定形碳膜层的完整性。然后使用软毛刷粘取0.01

‑

0.5m浓度的弱刻蚀能力的碘化钾碘溶液轻刷几次,并用去离子水洗涤两遍后放置在加热平台在60℃条件下完成干燥。其目的在于去除样品最表面的

无定形碳膜层。

23.(5)将步骤(4)获得的样品使用陶瓷镊子轻轻放置在浓盐酸溶液中,这时n=7 gnr/au(111)/mica漂浮在溶液表面。使用胶头滴管滴一小滴浓盐酸溶液在au(111)镀层与mica基底边缘位置,然后使用玻璃培养皿盖住。由于浓盐酸具有很强的挥发性,玻璃培养皿内部的盐酸蒸气快速达到饱和,并慢慢从au(111)镀层与mica基底的边缘处慢慢渗透插层进au(111)镀层与mica基底之间,1h后使au(111)镀层完全与mica基底分离,获得n=7 gnr/au(111)样品。

24.(6)将裁切好的si片使用丙酮、乙二醇、去离子水依次超声清洗10min,其目的在于除去si片表面的有机杂质及灰尘,然后将清洗好的si片放置在加热平台上(60℃)干燥,获得用于负载的干净衬底。

25.(7)用去离子水将浓盐酸置换出来,直到溶液ph=7时停止置换。使用步骤(6)准备好的干净的硅片(负载衬底)捞取n=7 gnr/au(111)膜层,获得n=7 gnr/au(111)/si衬底样品。

26.(8)在步骤(7)获得的n=7 gnr/au(111)/si衬底样品上滴加两滴去离子水对n=7 gnr/au(111)膜层进行浸润,然后使用移液枪在去离子水边缘处滴入微量(~5μl)无水乙醇。利用乙醇分子在水中快速分散的特性将n=7 gnr/au(111)膜层平整地铺展在si衬底上,并使用加热平台在100℃条件下烘干。该步骤的目的在于避免n=7 gnr/au(111)膜层褶皱,导致转移后的石墨烯纳米带存在堆叠的现象,获得平整贴附在si负载衬底上的n=7 gnr/au(111)/si衬底样品。

27.(9)配置1m的碘化钾的碘溶液滴在样品表面上,碘化钾的碘溶液对au(111)层进行缓慢刻蚀通过去离。约20min后au(111)镀层完全刻蚀使用无尘纸边角将刻蚀溶液吸干,然后用去离子子水、无水乙醇反复洗涤,然后在加热平台60℃条件干燥,即可获得高洁净无损转移的石墨烯纳米带样品。

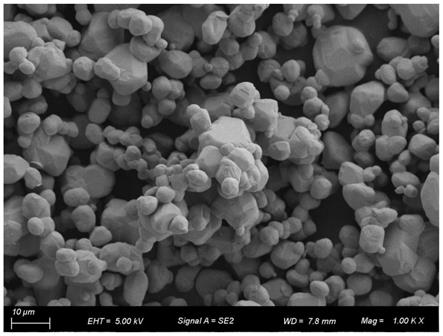

28.(10)步骤(9)获得的样品使用sem、raman等表征手段进行表征测试,sem结果显示转移后的石墨烯纳米带表面非常洁净、无任何杂质存在,多点的raman结果显示转移厚度石墨烯纳米带无缺陷引入,这表明本发明提供的转移技术实现了石墨烯纳米带的高洁净无损转移。

29.实施例2一种高洁净无损转移石墨烯纳米带的方法,具体步骤如下:(1)mica基底使用丙酮、无水乙醇、去离子水依次超声清洗20min,其目的在于去除mica表面的有机杂质及灰尘;(2)清洗干净的mica基底转移至等离子体辅助的磁控溅射仪中,更换纯金靶才,在mica基底生长30nm厚的au(111)层,获得au(111)/mica生长基底。

30.(3)用无水乙醇清洗步骤(2)获得的au(111)/mica样品,除去表面杂质,转移至等离子体辅助的cvd炉中,使用乙烯作为生长源气,在au(111)面上生长满单层的n=7 gnr,这里n=7表示石墨烯纳米带宽度是7原子宽的,获得n=7 gnr/au(111)/mica样品。

31.(4)在生长过程样品表面有一层以五元环、六元环结构的类石墨烯的无定形碳膜层。为了去除最表面的无定形碳膜层获得洁净的石墨烯纳米带样品,同时使au(111)镀层裸露出来,方便后续分离au(111)镀层与mica基底。这里使用薄刀片在生长有石墨烯纳米带的

n=7 gnr/au(111)/mica样品的au(111)镀层面外围轻划一下,破坏表层无定形碳膜层的完整性。然后使用软毛刷粘取0.01

‑

0.5m浓度的弱刻蚀能力的碘化钾碘溶液轻刷几次,并用去离子水洗涤两遍后放置在加热平台在60℃条件下完成干燥。其目的在于去除样品最表面的无定形碳膜层。

32.(5)将步骤(4)获得的样品使用陶瓷镊子轻轻放置在浓盐酸溶液中,这时n=7 gnr/au(111)/mica漂浮在溶液表面。使用胶头滴管滴一小滴浓盐酸溶液在au(111)镀层与mica基底边缘位置,然后使用玻璃培养皿盖住。由于浓盐酸具有很强的挥发性,玻璃培养皿内部的盐酸蒸气快速达到饱和,并慢慢从au(111)镀层与mica基底的边缘处慢慢渗透插层进au(111)镀层与mica基底之间,1h后使au(111)镀层完全与mica基底分离,获得n=7 gnr/au(111)样品。

33.(6)将裁切好的si片使用丙酮、乙二醇、去离子水依次超声清洗10min,其目的在于除去si片表面的有机杂质及灰尘,然后将清洗好的si片放置在加热平台上(60℃)干燥,获得用于负载的干净衬底。

34.(7)用去离子水将浓盐酸置换出来,直到溶液ph=7时停止置换。使用步骤(6)准备好的干净的硅片(负载衬底)捞取n=7 gnr/au(111)膜层,获得n=7 gnr/au(111)/si衬底样品。

35.(8)在步骤(7)获得的n=7 gnr/au(111)/si衬底样品上滴加两滴去离子水对n=7 gnr/au(111)膜层进行浸润,然后使用移液枪在去离子水边缘处滴入微量(~5μl)无水乙醇。利用乙醇分子在水中快速分散的特性将n=7 gnr/au(111)膜层平整地铺展在si衬底上,并使用加热平台在50℃条件下烘干。该步骤的目的在于避免n=7 gnr/au(111)膜层褶皱,导致转移后的石墨烯纳米带存在堆叠的现象,获得平整贴附在si负载衬底上的n=7 gnr/au(111)/si衬底样品。

36.(9)配置1m的碘化钾的碘溶液滴在样品表面上,碘化钾的碘溶液对au(111)层进行缓慢刻蚀通过去离。约20min后au(111)镀层完全刻蚀使用无尘纸边角将刻蚀溶液吸干,然后用去离子子水、无水乙醇反复洗涤,然后在加热平台60℃条件干燥,即可获得高洁净无损转移的石墨烯纳米带样品。

37.(10)步骤(9)获得的样品使用sem、raman等表征手段进行表征测试,sem结果显示转移后的石墨烯纳米带表面非常洁净、无任何杂质存在,多点的raman结果显示转移厚度石墨烯纳米带无缺陷引入,这表明本发明提供的转移技术实现了石墨烯纳米带的高洁净无损转移。

38.本实施例与实施例1的区别在于,在步骤(8)使用50℃的烘烤温度对n=7gnr/au(111)/si衬底样品进行干燥处理,其他操作均与实施例1相同。其目的在于探究烘干温度是否影响石墨烯纳米带与si负载衬底的结合强度。raman的多点测试结果显示,个别位置没有测到石墨烯的特征峰。说明在该条件下转移的石墨烯纳米带与si衬底存在玻璃现象,较低的烘干温度不利于增强石墨烯纳米带与负载衬底的结合强度。

39.实施例3本实施例与实施例1的区别在于,使用浓盐酸与浓硝酸按体积比1:3的比例配置的硝基盐酸替代实施例1中步骤(9)的碘化钾的碘溶液,溶液滴在样品表面上,碘化钾的碘溶液对au(111)层进行缓慢刻蚀。au(111)镀层完全刻蚀使用无尘纸边角将刻蚀溶液吸干,然

后用去离子子水、无水乙醇反复洗涤,然后在加热平台60℃条件干燥,即可获得石墨烯纳米带样品。本实施例的目的在于验证au(111)镀层刻蚀速度对石墨烯纳米带转移质量的影响。raman多点测试结果显示转移后的石墨烯纳米带的i

2d

/i

g

的值降低,同时个别位置出现空白现象。这表明强氧化性的硝基盐酸对石墨烯纳米带引入了缺陷,同时硝基盐酸对au(111)镀层刻蚀速度过快,导致部分石墨烯纳米带在刻蚀过程中偏移生长位置。

40.对比组1本实施例与实施例1的区别在于,在实施例1的步骤(4)和(5)之间插入旋涂质量分数为6%的pmma溶液作用支撑膜辅助转移步骤,然后在转移完成后使用丙酮将pmma支撑膜去除。其目的在于探究pmma高分子支撑膜辅助转移对石墨烯纳米带转移质量的影响。结果显示,转移后的石墨烯纳米带样品表面存在部分难以去除的残胶。这说明高分子薄膜支撑辅助转移会引入杂质,无法实现高洁净转移的效果。

41.对比组2本实施例与实施例1的区别在于,本实施例没有实施例1的步骤(4),其他步骤均与实施例1相同。本实施例的目的在于探究样品表层无定形碳膜对转移过程中au(111)镀层与mica基底剥离的难度。结果显示没有步骤(4),n=7 gnr/au(111)/mica样品在浓盐酸中浸泡4h后仍未实现mica基底分离。这归因于在石墨烯纳米带生长过程中形成的表层碳膜层面积大于au(111)镀层,表面的无定形碳层将au(111)镀层覆盖,阻止了后续盐酸分子浸入au(111)镀层与mica基底之间,导致mica基底分离困难。

42.空白对照组本对比组与实施例1的区别在于,使用没有生长石墨烯纳米带的au(111)/mica样品替代实施例1中的n=7 gnr/au(111)/mica样品,其他操作步骤均不变。本对比组的目的在于验证样品表面无定型碳膜的有无对mica基底分离速度的影响。结果显示au(111)/mica样品在浓盐酸溶液中15min即可实现mica基底分离。这说明样品表面的无定形碳膜层是影响mica基底分离的主要因素之一。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。