1.本发明涉及船用连杆制造技术领域,尤其是一种大型船用连杆模锻件的精准制坯方法。

背景技术:

2.大型船用连杆较汽车内燃机用小型连杆相比,有着锻件重量重、长度长、锻件截面变化大、制坯难度高、生产批量小、锻件质量稳定性低、材料利用率低等问题。具体表现为,大型连杆重量一般超过500kg,汽车用连杆一般不大于10kg;大型连杆长度一般在1000mm以上,厚度在200mm以上,如图1和图2所示,汽车用小型连杆长度一般不超过100mm;大型连杆的头部与杆部截面面积比值一般大于7,汽车用小型连杆一般小于4倍;大型船用连杆模锻件废品率一般为3%~5%,汽车用小型连杆模锻件的废品率小于0.01

‰

;大型船用连杆模锻件的料工比(原材料重量/锻件重量)大于1.3,汽车用小型连杆模锻件料工比小于1.15。

3.大型船用连杆模锻件一般采用棒料作为原材料,连杆大头尺寸较大,但杆部和小头的尺寸又较小,因此,棒料的直径d0小于大头尺寸,大于小头尺寸,以降低制坯变形量。常用的制坯方式为先将棒料整体镦粗,如图3所示,以增加棒料横向截面积,即l0>l1,d0<d1,然后将棒料压方,再进行分料和压型。棒料的直径d0越大,镦粗时变形越小,但大直径棒料原材料的合格率越低,且后续分料时变形量大;而棒料的直径d0越小,长度则会变长,分料难度降低,但整体镦粗时变形量大,容易出现锻造折叠,导致锻件不合格。综合考虑,目前棒料的直径d0一般为380mm。

4.分料过程如4和图5所示,由于锤砧宽度cd>杆部分料前尺寸lp2,因此分料和压型工步必须采用人工加放分料棒、方垫的方式进行,分料尺寸的控制靠锻造用的量杆、卡钳等人工目视的方法进行,存在分料不准,操作难度大,操作时间长,效率低,连杆头部与杆部过度不圆滑等问题。进一步带来模锻一火时大头与杆部形成夹伤,需通过机加工方式去除后方可进行二火模锻。另外由于大型船用连杆的重量重,镦粗成形需要的压力大,一般镦粗成形需采用较大吨位的锻造设备,如45mn快锻机;连杆杆部尺寸相对较小,拔长过程所需要的吨位小,需采用较小的设备进行,整个制坯过程需要2台设备联合操作。

5.cn201910059086公开了一种船用低速柴油机连杆局部模锻成型方法,只是优化了荒坯尺寸、形状,并未阐述详细的制坯工艺。

技术实现要素:

6.本发明所要解决的技术问题是提供一种大型船用连杆模锻件的精准制坯方法,一是减小原材料直径,提高效率的同时保证材料合格率;二是消除手持量杆分料不准确,手持方垫杆部成形效率低、安全风险大、大头杆部过度不圆滑、预锻容易出伤的问题;三是并优化2台设备联合制坯至1台设备完成。

7.本发明解决其技术问题所采用的技术方案是:大型船用连杆模锻件的精准制坯方法,采用直径d0为345至355mm、长度为l0的棒料作为原材料,包括以下步骤

8.a、根据荒坯大头成形所需体积v1计算出荒坯头部长度尺寸lp1,计算公式为

9.lp1=v1/[3.14*(d0/2)2]

[0010]

b、设计镦粗漏盘

[0011]

镦粗漏盘具有第一圆形通孔,第一圆形通孔的直径d2大于d0;

[0012]

计算镦粗漏盘的高度h,计算公式为h=l

0-lp1;

[0013]

第一圆形通孔上端孔口倒圆角r1,荒坯大头与杆体之间的过渡圆角为rd,r1≥rd;

[0014]

c、设计分料拔长v型砧

[0015]

分料拔长v型砧具有第二圆形通孔,第二圆形通孔的直径等于荒坯连杆的直径d3;

[0016]

根据荒坯连杆成形所需体积v2计算分料拔长v型砧的长度l2,计算公式为

[0017]

l2=v2/[3.14*(d3/2)2]

[0018]

d、将镦粗漏盘竖直固定,棒料放入镦粗漏盘,棒料上端伸出镦粗漏盘的长度为lp1,对棒料伸出镦粗漏盘的部分进行镦粗,得到荒坯大头;

[0019]

e、利用分料拔长v型砧对未镦粗的棒料部分进行分料拔长,得到连杆和荒坯小头;

[0020]

f、将荒坯大头和荒坯小头压扁,得到荒坯。

[0021]

进一步地,采用直径d0为350mm的棒料作为原材料。

[0022]

进一步地,步骤d、e和f中,采用16mn快锻机进行锻造。

[0023]

进一步地,步骤e和步骤f在同一火次进行。

[0024]

进一步地,步骤f中,在荒坯大头和荒坯小头的上方和下方放置平砧,再对平砧施加锻压力。

[0025]

进一步地,第一圆形通孔的直径d2=d0 5mm。

[0026]

进一步地,步骤c中,第二圆形通孔的一端孔口倒圆角r2,另一端孔口倒圆角r3,荒坯小头与杆体之间的过渡圆角为r4,r2=rd,r3=r4;

[0027]

步骤d制得的荒坯大头与棒料之间通过圆角r1过渡,步骤e中,将分料拔长v型砧设置圆角r2的一端压紧圆角r1。

[0028]

本发明的有益效果是:1、由于在棒料一端进行局部镦粗,不需要整体镦粗,整体变形量更小,效率更高;此外,局部镦粗避免出现锻造折叠的缺陷,因此可采用直径更小的棒料作为原材料,原材料本身的合格率更高,从而保证了锻件的合格率,且采用小直径棒料后,分料拔长的变形量更小,有利于减少缺陷,锻造效率也更高。2、由于采用局部镦粗,锻造所需的锻压力较小,因此可以采用小吨位的快锻机,而后续分料拔长和压扁也可以采用小吨位的快锻机,因此整个制坯过程只需要一台小吨位的快锻机,无需多台快锻机联合工作。3、通过镦粗漏盘和分料拔长v型砧精确控制各部位尺寸,消除了手持方垫和分料棒的繁琐性,降低了劳动强度,提升了荒坯尺寸控制的精确性,提升了产品质量,消除了因荒坯尺寸不合适带来的废品。4、通过在镦粗漏盘的第一圆形通孔孔口设计圆角r1,可有效形成荒坯大头与杆体之间的过渡圆角,保证荒坯大头与杆体的圆滑过渡。

附图说明

[0029]

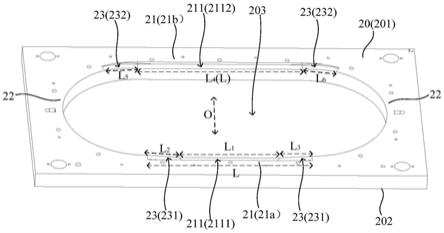

图1是大型船用连杆模锻件的俯视示意图;

[0030]

图2是大型船用连杆模锻件的主视示意图;

[0031]

图3是现有技术镦粗示意图;

[0032]

图4和图5是现有技术分料示意图;

[0033]

图6是荒坯示意图;

[0034]

图7是镦粗漏盘示意图;

[0035]

图8是镦粗示意图;

[0036]

图9是分料拔长v型砧示意图。

具体实施方式

[0037]

下面结合附图和实施例对本发明进一步说明。

[0038]

本发明的大型船用连杆模锻件的精准制坯方法,制坯是指将原材料锻造成为荒坯的过程,荒坯的形状和尺寸根据大型船用连杆模锻件进行设计,具体如图6所示,包括荒坯大头、杆体和荒坯小头,荒坯大头和荒坯小头的上下表面为平面,杆体为圆形杆件,直径为d3,荒坯大头的体积为v1,杆体的体积为v2,荒坯大头与杆体之间的过渡圆角为rd,荒坯小头与杆体之间的过渡圆角为r4。该荒坯的精准制坯方法为:

[0039]

采用直径d0为345至355mm、长度为l0的棒料作为原材料,传统棒料的直径为380mm,本发明原材料的直径减小,原材料本身的合格率更高,从而保证了锻件的合格率,且采用小直径棒料后,分料拔长的变形量更小,有利于减少缺陷,锻造效率也更高。长度l0根据荒坯的总体积确定,保留适当的余量即可。棒料直径优选为350mm。

[0040]

具体包括以下步骤

[0041]

a、根据荒坯大头成形所需体积v1计算出荒坯大头长度尺寸lp1,计算公式为

[0042]

lp1=v1/[3.14*(d0/2)2]

[0043]

b、设计镦粗漏盘,镦粗漏盘用于将棒料的一端进行局部镦粗,从而得到荒坯大头所需的尺寸,此外,镦粗漏盘要成形荒坯大头与连杆之间的过渡圆角。

[0044]

镦粗漏盘具有第一圆形通孔,具体可以是圆筒形。第一圆形通孔的直径d2大于d0,以便于镦粗过程棒料放入局部镦粗漏盘和局部镦头后的取料,同时避免局部镦粗阶段连杆发生变形,具体地,第一圆形通孔的直径d2=d0 5mm。

[0045]

计算镦粗漏盘的高度h,计算公式为h=l

0-lp1。

[0046]

为了圆滑地成形荒坯大头与杆体之间的过渡圆角rd,第一圆形通孔上端孔口倒圆角r1,r1≥rd。

[0047]

c、设计分料拔长v型砧,分料拔长v型砧用于对杆体进行分料拔长,

[0048]

分料拔长v型砧具有第二圆形通孔,第二圆形通孔的直径等于荒坯连杆的直径d3;分料拔长v型砧分为上砧和下砧,上砧和下砧结构相同,拼接后围成第二圆形通孔,第二圆形通孔的直径等于荒坯杆体的直径d3,使得拔长后得到满足设计尺寸的荒坯杆体。

[0049]

根据荒坯杆体成形所需体积v2计算分料拔长v型砧的长度l2,计算公式为

[0050]

l2=v2/[3.14*(d3/2)2]

[0051]

由于分料拔长v型砧的长度l2等于荒坯杆体的长度,依次一次分料拔长即可成形荒坯杆体,保证锻造效率。

[0052]

d、将镦粗漏盘竖直固定,棒料放入镦粗漏盘,棒料上端伸出镦粗漏盘的长度为lp1,对棒料伸出镦粗漏盘的部分进行镦粗,得到荒坯大头。由于在棒料一端进行局部镦粗,不需要整体镦粗,整体变形量更小,效率更高;此外,局部镦粗避免出现锻造折叠的缺陷,因

此可采用直径更小的棒料作为原材料。由于采用局部镦粗,锻造所需的锻压力较小,因此可以采用小吨位的快锻机,而后续分料拔长和压扁也可以采用小吨位的快锻机,因此整个制坯过程只需要一台小吨位的快锻机,无需多台快锻机联合工作。通过在镦粗漏盘的第一圆形通孔孔口设计圆角r1,可有效形成荒坯大头与杆体之间的过渡圆角,保证荒坯大头与杆体的圆滑过渡。

[0053]

e、利用分料拔长v型砧对未镦粗的棒料部分进行分料拔长,得到杆体和荒坯小头。

[0054]

通过镦粗漏盘和分料拔长v型砧精确控制各部位尺寸,消除了手持方垫和分料棒的繁琐性,降低了劳动强度,提升了荒坯尺寸控制的精确性,提升了产品质量,消除了因荒坯尺寸不合适带来的废品。

[0055]

f、,在荒坯大头和荒坯小头的上方和下方放置平砧,再对平砧施加锻压力,将荒坯大头和荒坯小头压扁,得到荒坯。

[0056]

步骤d、e和f中,采用16mn快锻机进行锻造。

[0057]

步骤e和步骤f在同一火次进行,这样整个制坯过程只需要两个火次,与原来的制坯工艺相比,减少了一个火次,效率得到提升,且能耗降低。

[0058]

为了进一步地保证荒坯大头与杆体之间的过渡圆角rd以及荒坯小头与杆体之间的过渡圆角r4的圆滑以及尺寸精度,步骤c中,第二圆形通孔的一端孔口倒圆角r2,另一端孔口倒圆角r3,荒坯小头与杆体之间的过渡圆角为r4,r2=rd,r3=r4;

[0059]

步骤d制得的荒坯大头与棒料之间通过圆角r1过渡,步骤e中,将分料拔长v型砧设置圆角r2的一端压紧圆角r1。经过分料拔长后,荒坯大头与棒料之间通过圆角r1成形为圆角r2,荒坯小头与杆体之间形成过渡圆角r4,由于圆角r2等于rd,因此保证了荒坯大头与棒料之间的过渡圆角满足设计尺寸,且平滑。

[0060]

综上,本发明的大型船用连杆制坯方法消除了人工分料、人工操作方垫、目测检验等不可控因素,并通过头部局部成形,减小了棒料直径,缩短了加热时间、制坯时间等,减少了锻造火次,消除或减小不增值工序,降低材料损耗,保证荒坯过度阶段的圆滑,保证荒坯的尺寸精度,消除了废品,减小了料工比,单重500kg以上的连杆,单件节约材料50kg以上。具体明细如下表1所示:

[0061]

表1

[0062][0063]

以上所述仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。