一种gh4169合金热轧棒材的生产工艺

技术领域

1.本发明涉及合金材料制备技术领域,尤其是一种gh4169合金热轧棒材的生产工艺。

背景技术:

2.gh4169合金是一种镍基变形高温合金,由于其优异的高温力学性能、抗疲劳性能、耐腐蚀性能以及焊接性能,被广泛用在航天、动力、发电、石油、化工、舰船等领域。gh4169合金的品质很大程度上与微观组织有关,微观组织的细化能提高材料的强度、疲劳性能等,组织均匀化分布又能使得材料整体表现出均一化的材料属性。因此,为了获得性能优异的gh4169合金材料,需要控制合金组织的演变。然而gh4169合金组织、性能对热加工工艺极为敏感,如果工艺和温度控制不好,会出现混晶、粗晶、表面拉长晶等组织不均匀现象。

3.针对此问题,现有技术认为保证终轧温度≥900℃,保证末火变形量≥30%,即可保证组织均匀细化。所以,为了满足这两种条件,采用多火次轧制,并且给末火次留30%左右的变形量。但此种工艺对于φ50

‑

φ65组距的棒材不适用,通常会出现表面粗晶层,无法保证中心、1/2半径、边缘处的组织均匀。

技术实现要素:

4.本发明要解决的技术问题是提供一种gh4169合金热轧棒材的生产工艺,可保证成品组织性能的一致性,同时细化心部晶粒。

5.为解决上述技术问题,本发明所采取的技术方案如下。

6.一种gh4169合金热轧棒材的生产工艺,包括以下步骤:使用可逆轧机对坯料采用一火轧制的方式进行热轧处理,热轧处理的初始温度为1100℃,轧制时间为2分10秒至2分20秒。

7.作为优选,坯料规格为φ130

±

10mm*600mm。

8.作为优选,成品规格为φ50mm,轧制孔型依次为φ130mm—

□

119 mm—

□

116 mm—

□

109 mm—

□

105 mm—

□

98 mm—

□

93 mm—

□

87 mm—

□

82 mm—

□

77 mm—

□

72 mm—

□

67 mm—

□

62 mm—

□

57 mm—

□

62 mm—

□

57 mm—椭圆—成品。

9.作为优选,轧制过程坯料表面温度≥900℃。

10.作为优选,在坯料为方形的轧制过程中坯料表面温度≥900℃,当坯料由方形轧制成椭圆形时坯料表面温度降低至750~770℃,当坯料由椭圆形轧制成成品时对坯料再次加热,坯料表面温度≥900℃。

11.作为优选,所述可逆轧机包括机架,机架底部安装有若干个下辊,下辊上方安装有一一对应的上辊,上辊的两端通过液压缸与机架连接,机架上固定有与上辊一一对应的滑轨,滑轨上滑动卡接有滑板,滑板上固定有伺服电机,机架上固定有与滑轨一一对应的螺旋套筒,伺服电机的输出端安装有螺纹杆,螺纹杆与螺旋套筒螺纹连接,伺服电机上固定有限位块,上辊靠近对应限位块的一侧安装有限位槽;调节上辊的位置时,首先启动伺服电机使

限位块与限位槽分离,然后启动液压缸开始调节上辊的位置,与此同时伺服电机将限位块移动至调节目标位置,当液压缸带动限位槽移动至与限位块完全插接配合时,上辊位置调整完毕。

12.作为优选,所述限位槽底部安装有倾角传感器;倾角传感器对上辊的水平度进行实时监测,当上辊的水平倾角超出阈值时,启动单边的液压缸对上辊的水平倾角进行矫正。

13.采用上述技术方案所带来的有益效果在于:本发明采用一火轧制,减少了工序的繁琐性,节约时间和经济成品,可保证成品组织性能的一致性,同时细化心部晶粒。本发明的轧制过程由圆到方再到椭圆,利用快速连续变形,从而控制表面晶粒均匀。更重要的是,本发明一改现有技术中“坯料表面温度≥900℃”的惯性思维,在坯料由方形轧制成椭圆形时坯料表面温度降低至750~770℃进行轧制,以外的发现可以明显提高晶粒度的均匀性。此外,为了配合本发明使用的一火轧制工艺,本发明优化了可逆轧机的上辊驱动结构,克服了液压缸调整精度差的缺点,提高了上辊位置调整的准确度。

附图说明

14.图1是实施例1轧制棒材边缘晶粒度图。

15.图2是实施例2轧制棒材边缘晶粒度图。

16.图3是本发明中可逆轧机的结构图。

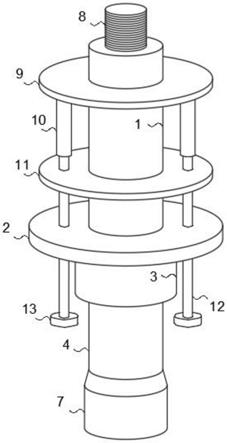

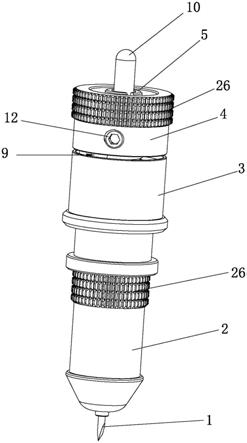

17.图4是本发明中限位槽的结构图。

18.图中:1、机架;2、下辊;3、上辊;4、液压缸;5、滑轨;6、滑板;7、伺服电机;8、螺纹杆;9、限位块;10、限位槽;11、倾角传感器;12、位置传感器。

具体实施方式

19.实施例1一种gh4169合金热轧棒材的生产工艺,包括以下步骤:使用可逆轧机对坯料采用一火轧制的方式进行热轧处理,热轧处理的初始温度为1100℃,轧制时间为2分10秒至2分20秒。坯料规格为φ130

±

10mm*600mm。成品规格为φ50mm,轧制孔型依次为φ130mm—

□

119 mm—

□

116 mm—

□

109 mm—

□

105 mm—

□

98 mm—

□

93 mm—

□

87 mm—

□

82 mm—

□

77 mm—

□

72 mm—

□

67 mm—

□

62 mm—

□

57 mm—

□

62 mm—

□

57 mm—椭圆—成品。轧制过程坯料表面温度≥900℃。

20.实施例2一种gh4169合金热轧棒材的生产工艺,包括以下步骤:使用可逆轧机对坯料采用一火轧制的方式进行热轧处理,热轧处理的初始温度为1100℃,轧制时间为2分10秒至2分20秒。坯料规格为φ130

±

10mm*600mm。成品规格为φ50mm,轧制孔型依次为φ130mm—

□

119 mm—

□

116 mm—

□

109 mm—

□

105 mm—

□

98 mm—

□

93 mm—

□

87 mm—

□

82 mm—

□

77 mm—

□

72 mm—

□

67 mm—

□

62 mm—

□

57 mm—

□

62 mm—

□

57 mm—椭圆—成品。在坯料为方形的轧制过程中坯料表面温度≥900℃,当坯料由方形轧制成椭圆形时坯料表面温度降低至750~770℃,当坯料由椭圆形轧制成成品时对坯料再次加热,坯料表面温度≥900℃。

21.从图1和图2的对比中可以看出,实施例2优化后的晶粒度均匀性更佳。

22.参照图3和4,可逆轧机包括机架1,机架1底部安装有若干个下辊2,下辊2上方安装有一一对应的上辊3,上辊3的两端通过液压缸4与机架1连接,机架1上固定有与上辊3一一对应的滑轨5,滑轨5上滑动卡接有滑板6,滑板6上固定有伺服电机7,机架1上固定有与滑轨5一一对应的螺旋套筒7,伺服电机7的输出端安装有螺纹杆8,螺纹杆8与螺旋套筒7螺纹连接,伺服电机7上固定有限位块9,上辊3靠近对应限位块9的一侧安装有限位槽10;调节上辊3的位置时,首先启动伺服电机7使限位块9与限位槽10分离,然后启动液压缸4开始调节上辊3的位置,与此同时伺服电机7将限位块9移动至调节目标位置,当液压缸4带动限位槽10移动至与限位块9完全插接配合时,上辊3位置调整完毕。限位槽10底部安装有倾角传感器11;倾角传感器11对上辊3的水平度进行实时监测,当上辊3的水平倾角超出阈值时,启动单边的液压缸4对上辊3的水平倾角进行矫正。

23.在限位槽10的侧壁安装有两个位置传感器12,用位置传感器12来检测限位块9与限位槽10的相对位置,当限位块9与限位槽10的相对位置发生变化时,对限位块9与限位槽10进行检测,更换出现磨损的部件,以保证对上辊3位置的精确限位。

24.在本发明的描述中,需要理解的是,术语“纵向”、“横向”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

25.以上显示和描述了本发明的基本原理和主要特征和本发明的优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是说明本发明的原理,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。本发明要求保护范围由所附的权利要求书及其等效物界定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。