1.本发明涉及原位金属氧化物弥散增强电接触材料技术领域,具体地,涉及一种弱电稀土改性银铜-氧化物电接触材料及其制备方法。

背景技术:

2.相对于纯ag金属,ag-cu合金电接触材料具有良好的耐磨性、耐电弧侵蚀能力,广泛应用于微型开关、继电器、汽车换向器、刷片、马达转子等电器电子产品,但是ag-cu合金存在不足之处,在马达瞬间启动时候,容易发生熔焊,严重影响继电器、汽车换向器、无人机等电子电器产品的可靠性和使用寿命。在ag-cu合金中适当增加金属氧化物和稀土元素,既可保留原有ag-cu合金耐磨性好、抗电弧侵蚀能力强的优点,又可提高其材料的抗熔焊性。因此,急需一种既具有优良耐磨性、耐电弧侵蚀性,又具有良好抗熔焊性的银铜稀土-氧化物电接触材料,来满足高质量长寿命电子电气产品日益增长的需求。

3.经过检索发现:

4.申请公开号为cn101217226a的中国发明专利,采用在agcu中添加ni、mg、pd、zn等金属元素进行熔炼-铸锭-轧制-退火的方式制备银铜镍镁弱电滑动触点材料,由于触点材质为银合金,产品容易发生熔焊,尤其是在马达启动瞬间,启动电流较大,更容易发生失效。相对于同等质量分数的氧化物来说,金属固溶强化,提高产品抗熔焊性能力。

5.申请公开号为cn102290261a的中国发明专利,采用雾化银铜合金-氧化-混粉-球磨-成型-烧结-挤压-轧制方式制备银铜基金属氧化物电触头材料,但由该专利中,采用了高能球磨方式混合银、铜、氧化物多种粉体。其氧化物是通过添加混合,氧化物只能分布在粉体颗粒的周围,合金颗粒没有氧化物,当氧化物粉体粒径小于1um时,采用粉体混合球磨工艺很难达到均匀分散,这严重影响了触点产品性能的稳定性,从而影响了电气电子产品的使用寿命。

6.因此,需要开发一种具有更高性能电接触材料的制备方法,以解决上述技术问题。

技术实现要素:

7.针对现有技术中的缺陷,本发明的目的是提供一种弱电稀土改性银铜-氧化物电接触材料及其制备方法。

8.根据本发明的一个方面,提供一种弱电稀土改性银铜-氧化物电接触材料的制备方法,包括:包括:

9.将银、铜、稀土元素与添加物金属me按预设比例置于熔炼炉中熔炼,得到熔融金属;

10.将所述熔融金属雾化制粉,获得agcu稀土-me合金粉体;

11.高压氧化所述agcu稀土-me合金粉体,原位生成agcuo-稀土氧化物-meo粉体;

12.还原处理所述agcuo-稀土氧化物-meo粉体,获得agcu稀土-meo粉体;

13.对所述agcu稀土-meo粉体进行冷等静压处理,获得agcu稀土-meo锭子;

14.将所述agcu稀土-meo锭子烧结,得到坯体;

15.对所述坯体进行热挤压处理,得到弱电稀土改性银铜-氧化物电接触材料。

16.进一步地,在所述将银、铜、稀土元素与添加物金属me按预设比例置于熔炼炉中熔炼中,各物质的重量份数为:铜1~5份、稀土元素0.1~1份、添加物金属me0.5~2份、余量为银。

17.进一步地,所述将银、铜、稀土元素与添加物金属me按预设比例置于熔炼炉中熔炼,包括:所述稀土元素为能够改性银铜合金的稀土元素,所述添加物金属me为其氧化物能够被氢气还原的非稀土类金属中的任意一种或多种。

18.进一步地,所述将银、铜、稀土元素与添加物金属me按预设比例置于熔炼炉中熔炼,包括:熔炼温度为900~1200℃,熔炼时间为15~60min,熔炼气氛为真空环境或非氧气保护性气氛。

19.进一步地,所述将所述熔融金属雾化制粉,包括:所述熔融金属进行高压水雾化制备agcu稀土-me合金粉末,烘干,并过100-600目筛,获得所述agcu稀土-me合金粉体。

20.进一步地,所述高压氧化所述agcu稀土-me合金粉体,包括:氧气压强为0.3~5mpa,温度为400~800℃,时间为1.5~60h。

21.进一步地,所述还原处理所述agcuo-稀土氧化物-meo粉体,包括:通入氢气还原所述agcuo-稀土氧化物-meo粉体中的cuo;其中,氢气的气体流量为0.3~5m3/h,温度为500~800℃,还原时间为12~60h。

22.进一步地,所述将所述agcu稀土-meo锭子烧结,包括:将所述agcu稀土-meo锭子装入烧结炉后,充入h2气体保护,烧结温度为750~950℃,时间为4~60h,气体流量0.3~1.5m3/h,而后随炉冷却至室温出炉。

23.进一步地,所述对所述坯体进行热挤压处理,包括:热挤压的加热温度为600~850℃,挤压比为30~450,挤压速度为1~15cm/min,挤压成丝材或者板材。

24.根据本发明的另一方面,提供一种弱电稀土改性银铜-氧化物电接触材料,采用上述的弱电稀土改性银铜-氧化物电接触材料的制备方法得到,所述稀土改性银铜氧化物电接触材料具有氧化物meo均匀弥散分布于单个银铜合金颗粒的微观组织结构,所述氧化物meo的粒度为1~10μm。

25.与现有技术相比,本发明具有如下至少之一的有益效果:

26.1、本发明的弱电稀土改性银铜-氧化物电接触材料及其制备方法,由于通过氧化—还原工艺结合高温烧结扩散固溶处理,实现金属固溶强化、氧化物弥散分布强化、稀土改性三者相结合共同作用,通过原位生成少量的高抗熔焊性的氧化物,能够充分实现材料的优势互补,使得电接触材料具有银铜稀土溶体良好耐磨性和耐电弧侵蚀性,使稀土改性银铜-氧化物电接触材料的耐磨性更好、抗熔焊性更好、接触电阻更稳定、寿命更高,因而采用该工艺制备的触点稳定性和产品寿命均能够得以明显提高。

27.2、本发明的弱电稀土改性银铜-氧化物电接触材料及其制备方法,在agcu合金颗粒中通过氧化原位生成氧化物meo,该工艺相比较于现有技术中的粉末混合/研磨直接添加工艺,具有更加均匀的组织,且污染较少,且氧化物颗粒更加细腻和均匀,同时,氧化物粉体越细腻、分布越均匀,材料抗熔焊性越好,体现在最终产品上寿命就越高。

28.3、本发明制备的稀土改性银铜-氧化物电接触材料,加工方法简单,易于批量化生

产,成材率高,性能稳定、可以大幅降低产品的生产成本。

附图说明

29.通过阅读参照以下附图对非限制性实施例所作的详细描述,本发明的其它特征、目的和优点将会变得更明显:

30.图1为本发明实施例中弱电稀土改性银铜-氧化物电接触材料的制备方法的流程示意图;

31.图2为本发明一实施例中agcuce-zn-mg合金粉末的的压制金相组织图;

32.图3为本发明一实施例中的zno和mgo触点的金相组织图。

具体实施方式

33.下面结合具体实施例对本发明进行详细说明。以下实施例将有助于本领域的技术人员进一步理解本发明,但不以任何形式限制本发明。应当指出的是,对本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进。这些都属于本发明的保护范围。

34.本发明实施例提供一种弱电稀土改性银铜-氧化物电接触材料的制备方法,参照图1,该方法包括:

35.s1、将银、铜、稀土元素与添加物金属me按预设比例置于熔炼炉中熔炼,得到熔融金属;

36.在一些具体的实施例中,各物质的重量份数为:铜1~5份、稀土元素0.1~1份、添加物金属me0.5~2份、余量为银;稀土元素为能够改性银铜合金的稀土元素,添加物金属me为其氧化物能够被氢气还原的非稀土类金属中的任意一种或多种。在弱电领域目前大都采用ag合金材料,由于弱电领域对接触电阻稳定要求比较高,国内外在该领域使用电接触材料ag含量都相对较高,都在90以上,但是这些合金态存在特别容易发生熔焊而失效的缺点。为克服这一缺陷,本实施例中的电接触材料中添加适当氧化物和稀土元素。其中,铜的作用是与ag形成合金态,达到实现固溶强化,以大大提高材料的耐磨性和强度。稀土元素起到调控材料综合电学性能目的,比如延长产品电寿命和降低电弧能量,即达到“工业味精”作用,稀土元素太多会导致材料加工塑性急剧下降。添加物金属me在后续会演变成氧化物,这里可以起到提高材料抗熔焊性目的,如果添加物金属me的加入量过多,会直接导致接触电阻不稳定。

37.在一些具体的实施例中,将银、铜、稀土元素与添加物金属me按比例置于熔炼炉中熔炼,包括:熔炼温度为900~1200℃,熔炼时间为15~60min,熔炼气氛为真空环境或非氧气保护性气氛。

38.在一些优选的实施例中,真空环境为炉内压强小于等于10-3

pa,非氧气保护性气氛即还原气氛为氮气或氩气气氛。

39.s2、将熔融金属雾化制粉,获得agcu稀土-me合金粉体;

40.在一些具体的实施例中,将熔融金属雾化制粉,包括:熔融金属进行高压水雾化制备agcu稀土-me合金粉末,烘干,并过100-600目筛,获得agcu稀土-me合金粉体。

41.s3、高压氧化agcu稀土-me合金粉体,原位生成agcuo-稀土氧化物-meo粉体;

42.在一些具体的实施例中,高压氧化agcu稀土-me合金粉体,包括:氧气压强为0.3~5mpa,温度为400~800℃,时间为1.5~60h。

43.原位生成agcuo稀土氧化物-meo粉体,是指cu、稀土元素、me元素预先通过熔炼方式被固溶在ag基体中而形成合金粉体颗粒中,然后再被氧化成cuo、稀土氧化物、meo,所达到的效果是,氧化物meo为原位生成并均匀弥散在单个银铜合金粉体颗粒中。

44.s4、还原处理agcuo-稀土氧化物-meo粉体,获得agcu稀土-meo粉体;

45.在一些具体的实施例中,还原处理agcuo-稀土氧化物-meo粉体为选择性还原处理,包括:通入氢气还原agcuo-稀土氧化物-meo粉体中的cuo,这是由于在选择稀土元素和添加物金属me时,稀土元素和添加物金属me的活泼性要比h元素强,因此cuo可以被h2还原,而稀土氧化物和meo不能被h2还原,所以经过氢气还原处理只能还原agcuo-稀土氧化物-meo粉体中的cuo;其中,氢气的气体流量为0.3~5m3/h,温度为500~800℃,还原时间为12~60h。

46.s5、对agcu稀土-meo粉体进行冷等静压处理,获得agcu稀土-meo锭子;

47.在一些具体的实施例中,对agcu稀土-meo粉体进行冷等静压处理,包括:冷等静压处理的压强为80~350mpa。

48.s6、将agcu稀土-meo锭子烧结,得到坯体;

49.该步骤对agcu稀土-meo锭子进行高温烧结兼扩散固溶,在通h2高温烧结下,cu和ag发生扩散,进一步固溶,形成agcu合金组织,达到固溶强化目的。在一些具体的实施例中,将agcu稀土-meo锭子烧结,包括:将agcu稀土-meo锭子装入烧结炉后,充入h2气体保护,烧结温度为750~950℃,时间为4~60h,气体流量0.3~1.5m3/h,而后随炉冷却至室温出炉。

50.s7、对坯体进行热挤压处理,得到弱电稀土改性银铜-氧化物电接触材料。

51.在一些具体的实施例中,对坯体进行热挤压处理,包括:热挤压的加热温度为600~850℃,挤压比为30~450,挤压速度为1~15cm/min,挤压成丝材或者板材,得到氧化物增强相均匀弥散分布于稀土改性银铜电接触材料。

52.在一些具体的实施例中,对坯体进行热挤压处理之后,还包括:将弱电稀土改性银铜-氧化物电接触材料制打成所需形状和尺寸的电触点,该电触点为金属氧化物弥散增强银铜稀土触点。

53.本发明实施例中的稀土改性银铜-氧化物电接触材料的制备方法,在agcu合金颗粒中通过氧化原位生成氧化物meo,该工艺相比较于粉末混合/研磨直接添加工艺,具有更加均匀组织,且污染较少,且氧化物颗粒更加细腻和均匀,而粉末混合/研磨,一方面由于磨料额缸体材质多为铁质,导致粉体在研磨以后会带入大量fe元素,同时球磨过程当氧化物颗粒尺寸较细腻时,很难有效分散,导致大量超细氧化物颗粒团聚,影响最终产品性能。同时,氧化物粉体越细腻、分布越均匀,最终材料性能越好。此外,由于通过氧化-还原工艺结合高温烧结扩散固溶处理,实现氧化物弥散分布强化、金属固溶强化、以及稀土改性三者共同作用,从而使稀土改性银铜-氧化物电接触材料耐磨性更好、抗熔焊性更好,接触电阻更稳定,寿命更高,因而采用该工艺制备的触点稳定性和产品寿命均得以明显提高。

54.本发明实施例中通过金属固溶强化、氧化物弥散分布强化、稀土改性三者相结合,通过原位生成少量的高抗熔焊性的氧化物,充分实现了材料的优势互补,使得电接触材料既具有银铜稀土溶体良好耐磨性和耐电弧侵蚀性,又能够增加抗熔焊性,从而大大提高银

铜氧化物电接触材料的抗熔焊能力和使用寿命。

55.本发明实施例的方法,加工方法简单,易于批量化生产,成材率高,性能稳定,可大幅降低产品的生产成本。

56.本发明实施例还提供一种弱电稀土改性银铜-氧化物电接触材料,该材料采用上述实施例中的弱电稀土改性银铜-氧化物电接触材料的制备方法得到,该稀土改性银铜氧化物电接触材料具有氧化物meo均匀弥散分布于单个银铜合金颗粒的微观组织结构。该材料通过氧化—还原工艺,实现金属氧化物原位生成且均匀弥散分布于单个粉体颗粒中,进而保证最终电接触材料组织弥散均匀和较高抗熔焊性,同时稀土改性有利于进一步提高材料耐磨性能。采用该工艺生成的电接触材料具有优良耐磨性、耐电弧侵蚀性、以及良好抗熔焊性,接触电阻稳定,产品寿命较高。

57.由于氧化物meo粒度范围主要和抗熔焊性有关系,粒度太细,加工起来难度较大,但抗熔焊性较好;粒度太粗,加工比较容易,但是抗熔焊性较差。因此,在一些优选的实施例中,氧化物meo的粒度为1~10μm。

58.以下对于本发明的弱电稀土改性银铜-氧化物电接触材料的制备方法利用实施例和对比例进行更加详细的说明。以下实施例中的制备方法按照图1所示工艺流程图实施。

59.实施例1

60.s1、将5份cu块、1份ce块与1份金属zn块,在氩气气氛保护下进行中频熔炼,熔炼温度1000℃,熔炼时间30min,熔炼气氛为真空环境保护性气氛。

61.s2、熔炼时间达到以后,开始进行高压水雾化制粉,制备agcuce-zn合金粉末,并烘干和过200目筛。

62.s3、将过筛后合金粉体,进行高压氧化处理,1mpa,时间为40h,温度600℃,获得agcuoceo

2-zno复合粉体。

63.s4、然后将粉体进行通h2选择性还原,气体流量3m3/h,40h。由于h的活泼型比cu要强,比ce和zn要弱,所以经过选择性还原以后,cuo被还原成cu,ceo2和zno保持不变,最终获得ceo2稀土改性agcu-zno粉体。

64.s5、将还原以后ceo2稀土改性agcu-zno粉体,进行等静压,压力150mpa,获得agcuce-zno锭子。

65.s6、再把锭子进行烧结温度800℃,时间60h,由于在高温下通h2烧结,还原以后cu再次通过扩散固溶到ag基体中,获得zno颗粒弥散强化、cu固溶强化、ceo2稀土改性的agcu-zno锭子。

66.s7、将锭子进行挤压成丝材,挤压的加热温度为700℃,挤压比450,挤压速度为1cm/min,得到电接触材料丝材。

67.将该电接触材料丝材加工触点,该触点zno颗粒尺寸为1~3um,zno为原位氧化生成,且均匀弥散分布于agcu合金基体中,实现zno弥散增强、ceo2稀土改性以及cu固溶强化目的。

68.实施例2

69.s1、将1份cu块、0.5份la块与2份金属mg块,在氩气气氛保护下进行中频熔炼,熔炼温度1200℃,熔炼时间15min,熔炼气氛为n2环境保护性气氛。

70.s2、熔炼时间达到以后,开始进行高压水雾化制粉,制备agcula-mg合金粉末,并烘

干和过600目筛。

71.s3、将过筛后合金粉体,进行高压氧化处理,0.3mpa,时间为60h,400℃,获得agcuola2o

3-mgo复合粉体。

72.s4、然后将粉体进行通h2选择性还原,气体流量0.3m3/h,温度500℃,时间12h。由于h的活泼型比cu要强,比mg和la要弱,所以经过选择性还原以后,cuo被还原成cu,la2o3和mgo保持不变,最终获得la2o3稀土改性agcu-mgo粉体。

73.s5、将还原以后la2o3稀土改性agcu-mgo粉体,进行等静压,压力80mpa,获得la2o3稀土改性agcu-mgo锭子。

74.s6、再把锭子进行烧结温度750℃,时间4h,由于在高温下通h2烧结,还原以后cu会再次通过扩散固溶到ag基体中,获得mgo颗粒弥散强化、cu固溶强化、la2o3稀土改性的agcu-mgo锭子。

75.s7、将锭子进行挤压成丝材,挤压的加热温度为850℃,挤压比150,挤压速度为15cm/min,得到电接触材料丝材。

76.将该电接触材料丝材加工触点,该触点zno颗粒尺寸为5~10um,mgo为原位氧化生成,且均匀弥散分布于agcu合金基体中,实现了mgo弥散增强、la2o3稀土改性以及cu固溶强化目的。

77.实施例3

78.s1、将4.2份cu块、0.1份y块与0.5份金属li块,在气氛保护下进行中频熔炼,熔炼温度900℃,熔炼时间60min,熔炼气氛为n2环境保护性气氛。

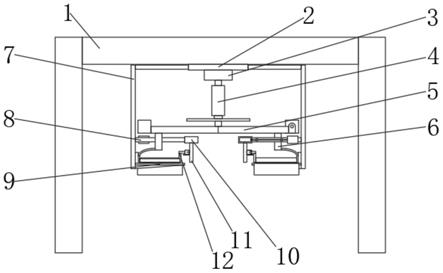

79.s2、熔炼时间达到以后,开始进行高压水雾化制粉,制备agcuy-li合金粉末,并烘干和过100目筛。

80.s3、将过筛后合金粉体,进行高压氧化处理,5mpa,时间为1.5h,800℃,获得agcuoy2o

3-li2o复合粉体。

81.s4、然后将粉体进行通h2选择性还原,气体流量5m3/h,温度800℃,时间60h。由于h的活泼型比cu强,比y和li要要弱,所以经过选择性还原以后,cuo被还原成cu,而y2o3和li2o保持不变,最终获得y2o3稀土改性agcu-li2o粉体。

82.s5、将还原以后y2o3稀土改性agcu-li2o粉体,进行等静压,压力350mpa,获得y2o3稀土改性agcu-li2o锭子。

83.s6、再把锭子进行烧结温度950℃,时间18h,由于在高温下通h2烧结,还原以后cu会再次通过扩散固溶到ag基体中,获得li2o颗粒弥散强化、cu固溶强化、y2o3稀土改性的agcu-zno锭子。

84.s7、将锭子进行挤压成板材,挤压的加热温度为600℃,挤压比30,挤压速度为15cm/min,得到电接触材料板材。

85.将该电接触材料板材加工触点,该触点li2o颗粒尺寸为1~8um,li2o为原位氧化生成,且均匀弥散分布于agcu合金基体中,实现了li2o弥散增强、y2o3稀土改性以及cu固溶强化目的。

86.实施例4

87.s1、将3份cu块、0.6份ce块,与1份金属zn和0.5份mg金属块,在氩气气氛保护下进行中频熔炼,熔炼温度1050℃,熔炼时间40min,熔炼气氛为真空环境保护性气氛。

88.s2、熔炼时间达到以后,开始进行高压水雾化制粉,制备agcuce-zn-mg合金粉末,并烘干和过100目筛,agcuce-zn-mg合金粉末的压制金相组织如图2所示。

89.s3、将过筛后合金粉体,进行高压氧化处理,2mpa,时间为30h,温度700℃,获得agcuoceo

2-zno-mgo复合粉体。

90.s4、然后将粉体进行通h2选择性还原,气体流量3m3/h,40h。由于h的活泼型比cu要强,而比ce、zn和mg要弱,所以经过选择性还原以后,cuo被还原成cu,而ceo2、mgo和zno保持不变,最终获得ceo2稀土改性agcu-zno-mgo粉体。

91.s5、将还原以后ceo2稀土改性agcu-zno-mgo粉体,进行等静压,压力180mpa,获得agcuce-zno锭子。

92.s6、再把锭子进行烧结温度950℃,时间40h,由于在高温下通h2烧结,还原以后cu再次通过扩散固溶到ag基体中,获得mgo和zno颗粒弥散强化、cu固溶强化、ceo2稀土改性的agcu-zno-mgo锭子。

93.s7、将锭子进行挤压成板材,挤压的加热温度为750℃,挤压比100,挤压速度为5cm/min,得到电接触材料板材。

94.将该电接触材料板材加工触点,如图3所示的触点金相组织,对比图2和图3,可以看出由agcuce-zn-mg合金态到最终状态的材料组织变化情况,该触点zno和mgo颗粒尺寸为4~9um,zno和mgo为原位氧化生成,且均匀弥散分布于agcu合金基体中,实现zno和mgo弥散增强、ceo2稀土改性以及cu固溶强化目的。

95.对比例

96.将5份cu块、1份ce金属zn块,在氩气气氛保护下进行中频熔炼,熔炼温度1000℃,熔炼时间30min,熔炼气氛为真空环境保护性气氛。

97.熔炼时间达到以后,开始进行高压水雾化制粉,制备agcuce合金粉末,并烘干和过200目筛。

98.将还原以后ce稀土改性agcu粉体,进行等静压,压力150mpa,获得agcuce锭子。

99.再把锭子进行烧结温度800℃,时间60h,由于在高温下通h2烧结,ce稀土改性的agcuce锭子。

100.将锭子进行挤压成丝材,挤压的加热温度为700℃,挤压比450,挤压速度为1cm/min,得到电接触材料丝材。

101.将该电接触材料丝材加工触点,该触点ce稀土改性兼固溶强化agcu合金基体中,获得agcuce触点。

102.将实施例1-4制得的稀土氧化物改性agcu-meo电接触材料样品,和对比例制得的单纯agcu稀土电接触材料进行运行电寿命性能评价和总体成材率评价,详细结果见表1。

103.对比表1知,相比于对比例,实施例1-4在运行寿命性能上具有明显优势,尤其实施例2中稀土la2o3改性agcuo-mgo电接触复合材料表现最佳;总体成材率也有很大的提高。

104.表1.不同触点在航模马达转换器使用电寿命和总体成材率数据

[0105][0106]

从表1可以看出,通过熔炼、氧化-选择性还原技术和高温烧结固溶等技术,实现金属固溶强化、氧化物弥散分布强化、稀土改性三者相结合,通过原位生成少量的高抗熔焊性的氧化物,充分实现了材料的优势互补,制备出了成材率高且运行寿命长的高性能稀土氧化物改性agcu-meo电接触复合材料。

[0107]

以上对本发明的具体实施例进行了描述。需要理解的是,本发明并不局限于上述特定实施方式,本领域技术人员可以在权利要求的范围内做出各种变形或修改,这并不影响本发明的实质内容。上述各优选特征在互不冲突的情况下,可以任意组合使用。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。