1.本实用新型涉及押出机热喂料技术领域,具体涉及一种押出机热喂料漏斗装置。

背景技术:

2.随着轮胎工业的快速发展,对轮胎质量的要求越来越高,轮胎的胎冠、胎侧、胎肩垫胶等半成品部件需要押出机押出。原有的押出机漏斗为一铁质锥形结构,其存在以下弊端:(1)、由于其漏斗壁为铁皮,作业员不易观察喂料漏斗里面胶料情况,需要作业员爬到机头上,方可看到内部胶料情况;(2)、锥形漏斗的倾角约为60-70

°

,漏斗壁对胶料存在一定的支撑力,由于胶料在热的状态下(温度为 70-100℃),胶料接近于粘流态,在碰到漏斗内壁时,具有一定的粘连,当热喂料胶料供胶至喂料漏斗时,胶料黏在漏斗内壁上,进入螺杆喂料口的胶料减少,而此时胶料持续供料,当黏在内壁上的胶料自重大于粘性带来的附着力时,积聚在一起的胶料同时下落进入螺杆喂料口,此时,进入螺杆喂料口的胶料瞬时加大,造成押出尺寸波动。如果黏在内壁上的胶料较多,然后再同时下落时,极易卡在螺杆喂料口,团状胶料太大,进不了喂料口,造成螺杆断胶,押出品的押出尺寸不合格。而此时热喂料供料机仍在持续供胶至喂料漏斗,导致喂料漏斗越堵越紧,当作业员发现押出品异常进行停机处理时,已经造成大量不合格押出产品,存在费时费力的问题。

技术实现要素:

3.为解决上述技术问题,本实用新型针对现有技术中押出机喂料漏斗设计不良,易造成供胶不稳或堵胶,影响押出产品品质,造成大量不良押出产品的问题,而提出的一种有效改善供胶稳定性,提升押出产品品质,提高生产效率,降低员工工作强度的押出机热喂料漏斗装置,具体技术方案如下:

4.一种押出机热喂料漏斗装置,包括:

5.机架,所述机架包括设有挤出口的矩形框架以及至少四个沿该矩形框架顶部两相对边呈漏斗形设置的支撑架;以及

6.辊筒组件,所述辊筒组件包括转动设置在矩形框架侧边上两相邻支撑架之间的第一辊筒组和第二辊筒组;

7.其中,多个所述支撑架的顶端形成有开口尺寸大于挤出口的入料口,且每个支撑架与矩形框架顶面形成的锐角夹角范围为70-85

°

。

8.优选的,所述支撑架为角铁,所述角铁包括两呈直角设置的板体,所述板体上开设有用于安装第一辊筒组和第二辊筒组的斜口。

9.优选的,所述第一辊筒组包括多个沿角铁一个板体竖向侧壁间隔设置的第一辊筒;所述第二辊筒组包括多个沿角铁另一个板体竖向侧壁间隔设置的第二辊筒。

10.优选的,多个所述第一辊筒沿远离矩形框架方向的长度依次递增;多个所述第二辊筒的长度相等。

11.优选的,位于角铁底端的多个第一辊筒之间以及多个第二辊筒之间均呈等距设

置,而位于角铁顶端的多个第一辊筒之间以及多个第二辊筒之间的距离呈等差数列设置。

12.优选的,所述第一辊筒和第二辊筒位于机架内侧的筒壁延伸出支撑架用于与胶料接触,且机架最底端的第二辊筒悬置于矩形框架上方。

13.优选的,还包括用于对第一辊筒和第二辊筒固定的紧固组件,所述紧固组件包括贴合在角铁两板体外壁的两条形板。

14.优选的,两所述条形板连接的端部设有用于配合压紧的斜面。

15.由以上技术方案可知,本实用新型具有如下有益效果:本实用新型中,利用支撑架构成押出机热喂料漏斗装置的主体框架结构,且该支撑架所形成的漏斗倾角大于传统的倾角角度,可将漏斗装置内壁对胶料的支撑力降低,减少胶料黏在内壁的风险;同时,将与胶料接触的漏斗内壁设置成辊筒形状,当胶料落在辊筒上时,在胶料自重作用下,辊筒可向下滚动,进一步降低胶料黏在漏斗内壁的风险,达到有效改善供胶稳定性,提升押出产品品质,提高生产效率,降低员工工作强度。

附图说明

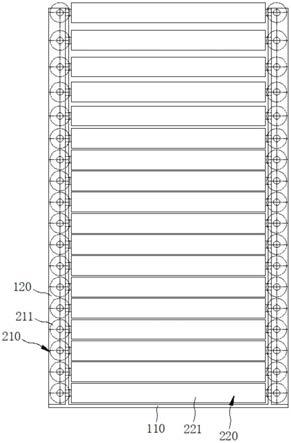

16.图1为本实用新型的正视图;

17.图2为本实用新型的侧视图;

18.图3为本实用新型机架的正视图;

19.图4为本实用新型机架的侧视图;

20.图5为本实用新型的俯视图;

21.图6为图3中b-b截面的示意图;

22.图7为图3中a-a截面的示意图;

23.图8为本实用新型包含紧固组件的结构示意图;

24.图9为紧固组件的示意图;

25.图10为紧固组件与支撑架连接的示意图。

26.图中:10、机架;110、矩形框架;120、支撑架;121、斜口;210、第一辊筒组;211、第一辊筒;220、第二辊筒组;221、第二辊筒;30、紧固组件;310、条形板。

具体实施方式

27.以下结合附图和具体实施例,对本实用新型进行详细说明,在详细说明本实用新型各实施例的技术方案前,对所涉及的名词和术语进行解释说明,在本说明书中,名称相同或标号相同的部件代表相似或相同的结构,且仅限于示意的目的。

28.实施例:

29.参照图1、图2、图3、图4、图5、图6、图7,一种押出机热喂料漏斗装置,包括机架10、辊筒组件,机架包括设有挤出口的矩形框架110以及至少四个沿该矩形框架顶部两相对边呈漏斗形设置的支撑架120,辊筒组件包括转动设置在矩形框架侧边上两相邻支撑架之间的第一辊筒组210和第二辊筒组220,其中,多个支撑架120的顶端形成有开口尺寸大于挤出口的入料口,且每个支撑架与矩形框架顶面形成的锐角夹角为85

°

,由此,通过该多个支撑架形成用于胶料流动的漏斗状空间,当胶料从顶部的入料口进行该装置时,由于第一辊筒组和第二辊筒组可沿着支撑架侧壁转动,当胶料落在两辊筒组上时,结合胶料自重作用下,

两滚筒组可向下滚动,进而胶料不会黏在辊筒上,同时,支撑架的倾角设置为85

°

,将该装置内壁对胶料的支撑力降到最低,以避免胶料黏在装置内壁,影响供料正常进行。

30.参照图8,作为本实用新型优选的技术方案,支撑架120为角铁,该角铁可包括两呈直角设置的板体,进一步的,为了方便对第一辊筒组210和第二辊筒组220 的安装,可在该角铁的两板体侧壁开设用于安装第一辊筒组和第二辊筒组的斜口121,具体的,该斜口沿水平线向上15

°

设置。

31.作为本实用新型优选的技术方案,第一辊筒组210包括多个沿角铁一个板体侧壁竖向侧壁间隔设置的第一辊筒211,第二辊筒组220包括多个沿角铁另一个板体竖向侧壁间隔设置的第二辊筒221,由此,通过第一辊筒和第二辊筒置于支撑架内部的筒壁形成与胶料接触的部分,当胶料沿着支撑架内壁进料时,胶料自重会带动第一辊筒和第二辊筒滚动,防止胶料黏在辊筒壁上,此外,还可在第一辊筒和第二辊筒侧壁镀上一层“特氟龙”,可以进一步防止胶料黏在辊筒侧壁。

32.进一步的,多个第一辊筒211沿远离矩形框架方向的长度依次递增,而多个第二辊筒221的长度相等,多个第一辊筒211的长度方向不等是由于支撑架呈漏斗形设置,且该漏斗形的顶端开口尺寸大于底端开口尺寸,固当第一辊筒设置在支撑架非平行的侧壁时,离矩形框架的距离越远,其自身长度就越长;而第二辊筒设置在支撑架平行的侧壁上,固多个第二辊筒的长度相等。

33.进一步的,多个第一辊筒211和多个第二辊筒221沿角铁支撑架侧壁之间的间隔可设置成不等距的,即位于角铁底端的辊筒之间可设置成等距分布,而位于角铁顶端的辊筒之间设置成间距递增的等差数列形式,这是因为上面的辊筒实际有效利用少,间距可以设置的大一些,同时,顶端的辊筒之间间距大,便于观察热喂料胶料在喂料漏斗里的情况。

34.作为本实用新型优选的技术方案,第一辊筒211和第二辊筒221位于机架内侧的筒壁延伸出支撑架,由此,第一辊筒和第二辊筒置于支撑架内部的筒壁用于与胶料接触,从而便于胶料落在辊筒侧壁,此外,机架最底端的第二辊筒悬置于矩形框架上方,避免第二辊筒与矩形框架接触,阻碍辊筒自由滚动。

35.参照图8、图9、图10,作为本实用新型优选的技术方案,为了实现对第一辊筒211和第二辊筒221进行固定,支撑架侧壁还设有紧固组件30,当第一辊筒211 和第二辊筒221放置于支撑架侧壁的斜口内后,可通过该紧固组件进行固定,具体的,紧固组件包括贴合在角铁两板体外壁的两个条形板310,条形板可为45#不锈钢条板,两个条形板连接的端部设有用于配合压紧的斜面,该斜面的存在便于两个条形板互相压紧,待两个条形板配合后,可焊接在支撑架的两板体侧壁,第一辊筒和第二辊筒端部的辊轴可转动设置在两条形板上。

36.以上所述实施方式仅仅是对本实用新型的优选实施方式进行描述,并非对本实用新型的范围进行限定,在不脱离本实用新型设计精神的前提下,本领域普通技术人员对本实用新型的技术方案作出的各种变形和改进,均应落入本实用新型的权利要求书确定的保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。