一种基于多材料3d打印技术的空间架构复合材料

技术领域

1.本发明涉及一种基于多材料3d打印技术的空间架构复合材料,属于复合材料技术领域。

背景技术:

2.复合材料由碳纤维、玻璃纤维、芳烃聚酯等纤维和环氧树脂、金属基体、陶瓷基体等基体,通过物理或化学的方法制成,与金属材料相比其重量轻,还具有比强度和比刚度高等力学特点,应用于实际生活的各领域各行业之中。现代科学技术的发展离不开复合材料,同时复合材料的发展也促进了科技的快速发展,从中扮演着重要的角色。复合材料的生产规模不断扩大,应用的范围不断扩展。

3.网状空间结构因具有较大的比强度、比表面积、和优异的抗冲击性效果可以作为实现结构轻量化的一种途径,并广泛运用在航空航天、医疗、汽车、船舶制造领域。因此,将复合材料进行网状空间结构化设计,不仅能够保证复合材料产品满足正常的使用需求,同时还能够实现结构的轻量化设计可以节省材料成本,具有重要实际意义。

4.由于网状空间结构较为复杂,传统的模具加工方式难以达到加工成型要求,因此需要通过3d打印技术来实现。3d打印技术是连接材料以3d模型数据层层堆积的方式制作成实物的过程。3d打印有减少使用材料、人工成本和废材,以及更快的生产时间、定制的自由度和几何复杂度等优点。与传统制造业不同,3d打印的产品需要一体成型,而产品的各个部件往往需要承担不同的作用,需要使用多种材料。因此,多材料3d打印技术和设备为推动现代工业化中大规模精准制造提供了可能。多材料多喷嘴3d打印技术,通过使用高速压力阀实现多种不同打印材料之间的快速、连续和无缝切换。这项新技术可以应用在单个喷嘴或大型多喷嘴阵列的打印头上,实现3d打印过程中多种材料的自由切换。

5.多材料3d打印技术和复合材料的结合可以改善传统生产制造中对复合材料的应用,使打印的零件机械性能、物理性能更加优异,实现设计的低成本、高效、产品轻量化设计以及个性化定制。因此,采用多材料3d打印的方式实现复合材料产品的加工制造越来越广泛。

6.玄武岩纤维复合材料是现代工程应用中具有良好发展潜力的复合材料之一。由于玄武岩纤维复合材料具有多种优异的力学性能,其在工程应用中越来越受到欢迎。已经被广泛应用于航天工程、车辆工程、海洋工程以及建筑工程等领域之中,是各种航天器、火箭、飞机、高速列车、汽车、船舶、桥梁、道路和建筑等重要的组成材料。因此,要推广玄武岩纤维复合材料的应用领域和应用场合,必须对玄武岩纤维复合材料的内部结构和成型方式进行优化,已满足和适应社会经济发展对玄武岩纤维复合材料的高要求和高标准的需求。

7.公开号为cn113845756a的专利公开了一种玄武岩纤维复合材料的制备方法,其以玄武岩纤维为基体,通过电泳沉积方法使得多壁碳纳米管和石墨烯纳米片电泳沉积在玄武岩纤维上,使其形成导电网络。再将附着有多壁碳纳米管和石墨烯纳米片的玄武岩纤维表面涂覆树脂和固化剂混合液,模压制得玄武岩纤维复合材料。能够更加便捷的对制备得到

的玄武岩纤维复合材料进行损伤监测,有效避免对材料造成缺陷。但该方法制备的玄武岩纤维复合材料最终为压模成型,一方面,由于模具结构相对简单,因此得到的玄武岩纤维复合材料产品结构也相对简单,无法制备空间结构复杂的玄武岩纤维复合材料产品,不能够满足市场多样化的需求。另一方面,由于压模成型可能会出现充型不良现象、毛刺现象和结合线现象等缺陷,因此难以保证玄武岩纤维复合材料成品质量。

8.公开号为cn108339979b的专利公开了一种通过3d打印制备立体网状空间结构复合材料的方法,该方法首先制备陶瓷金属复合粉,用3d打印进行逐层打印形成立体网状空间金属基复合材料预制体,然后再采用纯金属粉在预制体中网状空间部分进行打印制备得到立体网状空间结构复合材料。但采用该方法制备得到的立体网状空间结构复合材料主要存在以下缺点:首先是该制备方法得到的复合材料是由立体网状空间金属基复合材料预制体与金属基体组合而成。在立体网状空间金属基复合材料预制体与金属基体连接处存在接触界面较大的问题,由于接触界面处两种材料和力学性能的不连续,导致接触界面刚度和阻尼均发生变化,最终会影响复合材料的整体结构性能的动态特性;其次是采用该方法制备的立体网状空间结构复合材料整体为立方体结构,其比表面积和空间刚度较小,因此该复合材料在三维空间受力时抵抗弹性变形的能力也较弱。最重要的是采用该方法制备的立体网状空间结构复合材料均为直角过渡,会造成应力集中问题。此外,复合材料表面存在多个圆孔,在圆孔的圆周,尤其是靠近边沿位置的圆孔也会出现应力集中的问题。

9.公开号为cn110128144a的专利公开了一种金属与陶瓷复合材料,该复合材料包括陶瓷骨架和金属基体。金属基体的内部设有陶瓷骨架,且陶瓷骨架为由数个空心陶瓷球以及用于连接相邻的两个空心陶瓷球的数个陶瓷棒组成的立体网状结构。该复合材料主要存在以下缺点:一方面是空心陶瓷球与陶瓷棒之间直接相连缺少圆弧过渡,由于在球与棒的结合处存在几何突变,存在明显的应力集中问题,容易在结合处产生脆弱面,最终削弱了材料的疲劳安全系数;另一方面是陶瓷球为空心结构,若陶瓷球的壁厚过小,空心占比大,则陶瓷球力学性能较差,陶瓷球容易发生形变。若陶瓷球的壁厚过大,空心占比小,则会造成材料浪费。同样陶瓷棒为实心结构,也无法满足复合材料轻量化设计原则。

10.目前关于复合材料的制备和加工的专利主要集中在两个方面:一方面是优化和完善复合材料配方,以提高复合材料的综合力学性能;另一方面是改进复合材料的复合方式和内部结构,以提高复合材料的加工成型效率,和复合材料成型件的各项性能。以玄武岩纤维这种绿色环保材料为主体,制备复杂空间结构的玄武岩纤维复合材料产品的专利还相对缺乏。设计独特的空间网状结构能够实现轻量化条件下的最优力学性能,能使结构体在空间三维方向的力学性能更为优化。因此,将复合材料空间网状结构化,能够更好的发挥复合材料的用途。由此,现在亟需提出一种具有独特内部空间结构的玄武岩纤维复合材料,再结合3d打印方法成型加工,以实现玄武岩纤维复合材料复杂空间结构产品的制备,并将玄武岩纤维复合材料推向更为广阔的应用领域。

技术实现要素:

11.为了解决以上问题,本发明提出了一种基于多材料3d打印技术的空间架构复合材料。根据本发明制备的复合材料具有独特的内部空间骨架结构,与一般结构的复合材料相比具有更好的抗压性能、抗弯性能、抗剪切性能以及更好的应力分布。其次,在玄武岩纤维

复合材料浆料制备过程中添加了纳米二氧化硅和氧化石墨烯不仅能够有效提高复合材料的力学性能,还能够赋予其特殊功能,如杀菌、抗静电、增韧、防水等。最后,具有内部空间骨架结构的复合材料采用3d打印方式成型,与模具成型相比,有更快的加工成型速度和效率,加工精度也较高。

12.本发明的第一个目的在于提供一种基于多材料3d打印技术的空间架构复合材料,包括内部空间骨架和外部包覆壳体,所述内部空间骨架包括多个相同的内部空间单元结构,每个所述内部空间单元结构包括多个连接球和连接杆,所述连接杆的两端点分别连接在相邻的两个连接球上,所述连接球与连接杆的连接处采用圆弧过渡,所述连接球与连接杆处的圆弧半径r1、连接球直径d和连接杆直径d满足如下关系式:d≤r1≤d;

13.所述内部空间骨架中的连接杆为玄武岩纤维复合材料,所述内部空间骨架中的连接球为碳化硅陶瓷复合材料;所述外部包覆壳体为混凝土材料、陶瓷复合材料和陶瓷金属复合材料;

14.所述连接球包括内球壳、外球壳和连接球内部加强筋,所述内球壳和外球壳同圆心设置,所述内球壳和外球壳之间通过连接球内部加强筋固定连接;所述连接球内部加强筋呈球心对称均匀排布,所述连接球内部加强筋与内球壳和外球壳的连接处均采用圆弧过渡,所述连接球内部加强筋与内球壳和外球壳连接处的圆弧半径r2和连接球内部加强筋厚度t1满足如下关系式:0.5t1≤r2≤1.5t1;

15.所述连接杆包括内圆柱、外圆柱和连接杆内部加强筋;所述内圆柱和外圆柱同心轴设置,所述内圆柱和外圆柱通过连接杆内部加强筋固定连接;所述连接杆内部加强筋沿中心轴等间距设置,所述连接杆内部加强筋与内圆柱和外圆柱的连接处均采用圆弧过渡,所述连接杆内部加强筋与内圆柱和外圆柱连接处的圆弧半径r3和连接杆内部加强筋厚度t2满足如下关系式:0.5t2≤r3≤1.5t2。

16.本发明的一种实施方式中,所述内部空间单元结构的基础形状包括规则的正方体、正四面体和正六面体。

17.本发明的一种实施方式中,所述连接杆为双层中空圆柱形,长径比为1:5;所述连接球为双层中空球壳形,且连接杆与连接球的直径比为1:1.5。

18.本发明的第二个目的在于提供一种玄武岩纤维复合材料浆料制备方法,所述方法包括如下步骤:

19.步骤1、使用硅烷耦合剂、乙醇、ph调节剂、抗静电剂和水制备玄武岩纤维表面改性溶液;

20.步骤2、将短切玄武岩纤维加入到步骤1得到的玄武岩纤维表面改性溶液中,并进行搅拌,得到玄武岩纤维乳液;

21.步骤3、将复合材料溶液加入到步骤2得到的玄武岩纤维乳液中得到玄武岩纤维复合乳液;

22.步骤4、将粘合剂和固化剂加入到步骤3得到玄武岩纤维复合乳液中,并进行搅拌,得到玄武岩纤维复合浆料i;

23.步骤5、将步骤4得到的玄武岩纤维复合浆料i放入行星球磨机中进行搅拌研磨,得到玄武岩纤维复合浆料ii;

24.步骤6、用滤网对步骤5得到的玄武岩纤维复合浆料ii进行过滤,得到玄武岩纤维

复合浆料iii;

25.步骤7、将步骤6得到的玄武岩纤维复合浆料iii装入3d打印喷头,然后再将3d打印喷头装载加入到三维复合构型直写造型系统中进行打印。

26.本发明的一种实施方式中,所述步骤3中的复合材料溶液包括无机复合材料溶液和有机复合材料溶液;所述无机复合材料溶液包括纳米二氧化硅;所述有机复合材料溶液包括聚酰胺。

27.本发明的一种实施方式中,所述步骤4中的粘合剂为环氧树脂,固化剂为环氧树脂固化剂。

28.本发明的一种实施方式中,所述步骤7中的三维复合构型直写造型系统包括两个独立打印喷头,其中一个喷头填装玄武岩纤维复合浆料,另一个喷头填装碳化硅陶瓷复合材料浆料。

29.本发明的第三个目的在于提供一种基于多材料3d打印技术的空间架构复合材料的打印方法,所述基于多材料3d打印技术的空间架构复合材料的打印方法包括以下步骤:

30.step1、利用三维建模软件建立具有空间架构的复合材料模型,在生成stl文件之后,将该文件导入切片软件进行处理;

31.step2、添加支撑结构;

32.step3、对切片参数进行设置;

33.step4、对打印参数进行设置;

34.step5、进行后处理,最终得到具有空间架构的复合材料模型。

35.本发明的一种实施方式中,所述切片参数包括层高、长宽、打印速度和填充率;所述打印参数包括喷头温度、热床温度、打印速度。

36.本发明的一种实施方式中,所述后处理包括对打印完成后的模型进行去除毛刺、抛光、高压空气清洗和喷砂着色。

37.有益效果

38.1.本发明提出的具有空间架构的复合材料,应力分布均匀,不会出现应力集中问题。本发明提出的内部空间骨架结构独特,该内部空间骨架结构由连接球和连接杆组成,能够承受三维空间受力,在受力过程中连接杆件既为受力杆件,又为支撑杆件,各个连接杆和连接球之间互为支撑协同工作,且连接杆与连接球之间为圆弧过渡。因此,各连接杆与连接球结合面处的应力分布均匀。与传统结构的复合材料相比,本发明提出的具有空间架构的复合材料具有更大的空间刚度,因此该结构的复合材料整体性更好,抗干扰能力更强。此外本发明提出具有空间架构的复合材料还具有更大的比强度和比表面积,在抗压和抗剪切性能方面都比传统复合材料优异。

39.2.本发明提出的具有空间架构的复合材料能够更好地满足轻量化设计的原则。本发明中的连接球为双层中空球壳形结构,连接杆为双层中空圆柱形结构,两种结构都较为对称、稳定。在达到所需的力学性能前提下,能够实现结构自重的最小化,还能够满足一定的使用寿命和可靠性要求。

40.3.本发明提出的具有空间架构的复合材料具有整体性、平衡性和稳定性的特点。本发明提出的具有空间架构的复合材料内部由多个结构相同的内部空间单元组成,不仅使复合材料内部结构更加对称、规则,提高了复合材料整体的平衡性和稳定性,而且还能够减

少复合材料3d打印成型的难度,提高打印效率。

41.4.本发明提出的具有空间架构的复合材料,内部空间单元连接球采用碳化硅陶瓷基复合材料,它和玄武岩纤维复合材料具有很好的结合性,能够有效提高连接处的强度。此外,它还具备耐高温、抗氧化、耐磨耗、密度小、耐腐蚀等优点,能够提高复合材料的整体性能。

42.5.本发明提出的具有空间架构的复合材料,在制备玄武岩纤维复合材料浆料过程中加入了氧化石墨烯,它能增加玄武岩纤维表面的官能团和表面粗糙度,改善玄武岩纤维和环氧树脂间的界面粘合性能,进而提高复合材料的层间剪切强度、抗拉强度和韧性。

43.6.本发明提出的具有空间架构的复合材料,在制备玄武岩纤维复合材料浆料过程中加入了纳米二氧化硅,它能够改善玄武岩纤维表面粗糙度和亲油性,提高玄武岩纤维和环氧树脂之间的界面相容性,增强复合材料的力学性能。此外,纳米二氧化硅具备杀菌、抗静电、抗紫外辐射和防水等特点都能够在复合材料中得到保留。

44.7.本发明提出的具有空间架构的复合材料,不仅具有优异的力学性能,还具有耐高温、耐腐蚀、轻量化等优点,能够在航空航天、汽车、运输和造船等各种工业领域开展应用。

45.8.本发明提出的具有空间架构的复合材料,采用3d打印方式成型,与传统的模具成型加工方式相比,具有更高的加工精度和加工效率。

附图说明

46.图1为本发明玄武岩纤维复合材料浆料制备流程图;

47.图2为本发明基于多材料3d打印技术的空间架构复合材料的打印流程图;

48.图3为本发明的单个四面体型空间内部单元结构示意图;

49.图4为本发明的多个正方体型内部空间骨架结构示意图;

50.图5为本发明的连接球与连接杆结合处的圆弧过渡结构示意图;

51.图6为本发明的连接球与连接杆结合处的圆弧过渡尺寸关系示意图;

52.图7为本发明的“蜂窝”型复合材料结构示意图;

53.图8为本发明的连接球内部结构示意图;

54.图9为本发明的连接杆内部结构示意图。

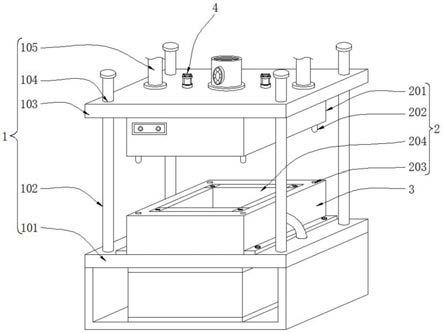

55.其中:1、连接球;2、连接杆;3、外部包覆壳体;11、外球壳;12、内球壳;13、连接球内部加强筋;21、连接杆外圆柱;22、连接杆内圆柱;23、连接杆内部加强筋。

具体实施方式

56.为使本发明的目的、技术方案和优点更加清楚明白,以下结合具体实施例,并参照附图,对本发明进一步详细说明。其中相同的零部件用相同的附图标记表示。需要说明的是,下面描述中使用的词语“前”、“后”、“左”、“右”、“上”和“下”指的是附图中的方向。使用的词语“内”和“外”分别指的是朝向或远离特定部件几何中心的方向。

57.实施例1

58.一种基于多材料3d打印技术的空间架构复合材料,如图3、图4、图5、图6和图7所示,所述基于多材料3d打印技术的空间架构复合材料包括内部空间骨架和外部包覆壳体3,

所述内部空间骨架包括多个相同的内部空间单元结构,每个所述内部空间单元结构包括多个连接球1和连接杆2,所述连接杆2的两端点分别连接在相邻的两个连接球1上,所述连接球1与连接杆2的连接处采用圆弧过渡,所述连接球1与连接杆2处的圆弧半径r1介于连接球1直径d和连接杆2直径d之间,即连接球1与连接杆2处的圆弧半径r1、连接球1直径d和连接杆2直径d满足如下关系式:d≤r1≤d;多个相邻的连接杆2围成内部空间单元结构的基础形状。所述内部空间单元结构的基础形状包括规则的正方体、正四面体或正六面体等结构。

59.所述内部空间骨架中的连接杆2为玄武岩纤维复合材料,所述内部空间骨架中的连接球1为碳化硅陶瓷复合材料。所述外部包覆壳体3的材料可根据具体用途和需求选定,如采用混凝土材料可应用于建筑领域;采用陶瓷复合材料可应用于精密仪器、航空航天和汽车等领域;采用陶瓷金属复合材料可应用于大型机械、桥梁领域等。所述具有空间架构复合材料通过3d打印的方式加工成型。本实施例中使用的短切玄武岩纤维直径为10μm,长度为1~10μm,长径比为0.1~1。

60.如图3、图4、图5、图6和图7所示,所述连接杆2和连接球1的形状、尺寸都相同。所述连接杆2为圆柱形,长径比为1:5。所述连接球1为圆球形,且连接杆2与连接球1的直径比为1:1.5。

61.如图8所示,所述连接球1为双层中空球壳形结构,所述连接球1包括内球壳12、外球壳11和连接球内部加强筋13,所述内球壳12和外球壳11同圆心设置,所述内球壳12和外球壳11之间通过连接球内部加强筋13固定连接;所述连接球内部加强筋13呈球心对称均匀排布,所述连接球内部加强筋13与内球壳12和外球壳11的连接处均采用圆弧过渡,所述连接球内部加强筋13与内球壳12和外球壳11连接处的圆弧半径r2介于0.5倍的连接球内部加强筋13厚度t1和1.5倍的连接球内部加强筋13厚度t1之间,即连接球内部加强筋13与内球壳12和外球壳11连接处的圆弧半径r2和连接球内部加强筋13厚度t1满足如下关系式:0.5t1≤r2≤1.5t1。

62.如图9所示,所述连接杆2为双层中空圆柱形结构,所述连接杆2包括内圆柱22、外圆柱21和连接杆内部加强筋23;所述内圆柱22和外圆柱21同心轴设置,所述内圆柱22和外圆柱21通过连接杆内部加强筋23固定连接;所述连接杆内部加强筋23沿中心轴等间距设置,所述连接杆内部加强筋23与内圆柱22和外圆柱21的连接处均采用圆弧过渡,所述连接杆内部加强筋23与内圆柱22和外圆柱21连接处的圆弧半径r3介于0.5倍的连接杆内部加强筋23厚度t2和1.5倍的连接杆内部加强筋23厚度t2之间,即连接杆内部加强筋23与内圆柱22和外圆柱21连接处的圆弧半径r3和连接杆内部加强筋23厚度t2满足如下关系式:0.5t2≤r3≤1.5t2。

63.实施例2

64.如图1所示,所述内部空间骨架和外部包覆壳体都包含玄武岩纤维复合材料,本实施例提供了一种玄武岩纤维复合材料浆料制备方法,所述玄武岩纤维复合材料浆料制备包括如下步骤:

65.步骤1、使用硅烷耦合剂、乙醇、ph调节剂、抗静电剂和水制备玄武岩纤维表面改性溶液;

66.步骤2、将短切玄武岩纤维加入到步骤1得到的玄武岩纤维表面改性溶液中,并进行搅拌,得到玄武岩纤维乳液;

67.步骤3、将复合材料溶液加入到步骤2得到的玄武岩纤维乳液中得到玄武岩纤维复合乳液;

68.步骤4、将粘合剂和固化剂加入到步骤3得到玄武岩纤维复合乳液中,并进行搅拌,得到玄武岩纤维复合浆料i;

69.步骤5、将步骤4得到的玄武岩纤维复合浆料i放入行星球磨机中进行搅拌研磨,得到玄武岩纤维复合浆料ii;

70.步骤6、用滤网对步骤5得到的玄武岩纤维复合浆料ii进行过滤,得到玄武岩纤维复合浆料iii;

71.步骤7、将步骤6得到的玄武岩纤维复合浆料iii装入3d打印喷头,然后再将3d打印喷头装载加入到三维复合构型直写造型系统中开始打印。

72.所述步骤3中的复合材料溶液包括无机复合材料溶液(如纳米二氧化硅)和有机复合材料溶液(如聚酰胺)。本实施例中选用无机复合材料溶液包括纳米二氧化硅和酰胺酸制备复合材料溶液以及氧化石墨烯和酰胺酸制备复合材料溶液。能够有效增强玄武岩纤维与环氧树脂之间的界面粘合性能,提高复合材料层间剪切强度。

73.所述步骤4中的粘合剂为环氧树脂,固化剂为环氧树脂固化剂(e-33),其中环氧树脂与固化剂的质量比为3∶1。

74.所述步骤7中的三维复合构型直写造型系统包括两个独立打印喷头,其中一个喷头填装玄武岩纤维复合浆料,另一个喷头填装碳化硅陶瓷复合材料浆料。

75.实施例3

76.如图2所示,本实施例提供了一种基于多材料3d打印技术的空间架构复合材料的打印方法,包括以下步骤:

77.step1、利用solidworks、3dmax等三维建模软件建立具有空间架构的复合材料模型,在生成stl文件之后,将该文件导入切片软件进行处理;

78.step2、添加支撑结构;

79.step3、对切片参数进行设置;

80.step4、对打印参数进行设置;

81.step5、进行后处理,最终得到具有空间架构的复合材料模型。

82.如图2所示,所述切片参数具体包括层高、长宽、打印速度和填充率等。所述打印参数具体包括喷头温度、热床温度、打印速度等。所述后处理包括对打印完成后的模型进行去除毛刺、抛光、高压空气清洗和喷砂着色等工艺。

83.如图4和图7所示,所述具有空间架构的复合材料能够通过3d打印方式加工成型多种不同结构,如正方体型、菱形、六边型等。还能够根据用户实际需求,结合逆向工程通过3d扫描生成所需空间架构模型。

84.尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同更换,凡在本发明的精神和原则之内,所做的任何修改,等同替换,改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。