1.本发明涉及减振器领域,尤其是一种具有可变型腔的变阻尼减振器用单向泵。

背景技术:

2.当下,变阻尼产品解决方案很多,但是要么其结构复杂使用困难,要么就是控制方案复杂需要的附带控制器件,造价高。

3.例如,一种在中国专利文献上公开的“一种外置式压电陶瓷可变阻尼减振器”,其公告号为cn209414490u,包括减振器外筒、减振器中筒和减振器内筒,减振器杆穿过减振器密封盖后插入减振器内腔,减振器杆的下端固定有单向活塞阀,减振器杆上位于单向活塞阀的上部设有导向限位卡,单向底阀与减振器内筒和减振器中筒压接密封,减振器外筒外部设置有压电陶瓷阻尼阀,减振器中筒上设置有阻尼阀连接桥卡环,压电陶瓷阻尼阀的内部通过阻尼阀连接桥与阻尼阀连接桥卡环相连接,阻尼阀连接桥上设有与减振器外腔相连通的连接桥溢流孔。压电陶瓷阻尼阀采用多片压电陶瓷堆叠在一起的压电陶瓷叠堆为执行器件。此方案配合电控器件实现变阻尼,结构复杂,成本高。

技术实现要素:

4.本发明是为了克服以上现有技术存在的问题,提供一种具有可变型腔的变阻尼减振器用单向泵。本结构结合了减振器产品的变阻尼需求使用场景,将变阻尼驱动从人为或通过传感器探测后电控程序改变调整为依据路面变化及行驶速度、车辆振动频率被动地自动调节。同时结构简单,制造相对容易实现。属于一种自适应变阻尼产品。该方案有一个可变容积的非金属或金属型腔和一个控制可变型腔在弹性变形区间的外壳。在低频大振幅时,压缩冲程时阻尼液通过设置在活塞杆上的通道结构,经活塞杆中部流入工作缸与贮油缸中间,并逐渐充满可变型腔,当该工况持续时,油液单向泵入可变型腔,导致可变型腔产生弹性变形。当变形量达到限制时,被保护壳体限位后终止变形。此时减振器阻尼力达到最高,车辆支承力最大。

5.为了实现上述目的,本发明采用以下技术方案:

6.一种具有可变型腔的变阻尼减振器用单向泵,其特征是,所述具有可变型腔的变阻尼减振器用单向泵包括:卸荷阀组件,所述卸荷阀组件上设有第一回油孔和卸荷孔,所述卸荷孔的下端设有阀片;支撑杆,所述支撑杆固定在所述卸荷阀组件上,所述支撑杆内部设有第一回油流道,所述第一回油流道与所述第一回油孔连通;活塞杆,所述活塞杆套设在所述支撑杆上,所述活塞杆与所述支撑杆滑动连接;活塞,所述活塞固定在所述活塞杆上,所述活塞将工作腔分隔为上工作腔和下工作腔;第一单向阀组件,所述第一单向阀组件设置在所述支撑杆的上端;第二单向阀组件,所述第二单向阀组件固定在所述活塞杆内筒上端,所述第一单向阀组件、所述活塞杆内筒和所述第二单向阀组件之间的区域为第二回油流道,所述第二单向阀组件和所述活塞杆外筒之间的区域为第三回油流道;所述第一单向阀组件和所述第二单向阀组件的方向为,流体由第一回油流道流向第二回油流道再流向第三

回油流道;所述活塞杆外筒上设有第二回油孔,所述第二回油孔连通所述第三回油流道和所述上工作腔;限位块,所述限位块套设在所述活塞杆上,与活塞杆固定连接。

7.当活塞杆带动活塞向下运动时,下工作腔的压力增大,油液从下工作腔流入上工作腔和储油缸筒,当下工作腔压力达到可以推开卸荷阀组件的阀片时,油液由下工作腔经过卸荷孔和可变型腔流道流入可变型腔内,可变型腔被压缩,阻尼增大;当活塞杆高频小振幅运动时,卸荷阀组件的阀片关闭,可变型腔的弹性件慢慢恢复变形,可变型腔内的油液经过可变型腔流道和第一回油孔流向第一回油流道,再经过第一单向阀组件流入第二回油流道,再经过第二单向阀组件流入第三回油流道,在经过第二回油孔流入上工作腔。当活塞杆高频大振幅运动时,由于可变型腔的恢复形变力可控,与卸荷阀组件的阀片刚度匹配,则可调整泵进可变型腔内阻尼液的流量,以及调节适配的频率,以适用不同车型对变阻尼频率的需要。

8.限位块的作用是限制活塞杆运动的行程,防止其滑出工作缸体。

9.作为优选,所述第一单向阀组件包括:支撑杆、第一挡板、第一弹簧和第一弹性壳,所述第一挡板设置在所述支撑杆上端,所述第一弹性壳套设在所述支撑杆和所述第一挡板外侧,所述第一弹簧的一端抵在所述第一挡板上表面,所述第一弹簧的另一端抵在所述第一弹性壳的内壁上。

10.设置的第一弹簧可根据需求调节刚度和力值,从而调节第一单向阀组件的阻尼和频率。

11.作为优选,所述第一挡板的外径小于所述第一弹性壳的内径。油液可充满第一弹性壳内部,增加润滑,同时也可以防止回流的油液顶开第一挡板。

12.作为优选,所述支撑杆上端外缘设有环形凸起,所述第一弹性壳下端内侧设有配合环形凸起的凹槽。

13.作为优选,所述第二单向阀组件包括:活塞杆内筒、第二挡板、第二弹簧和第二弹性壳,所述第二挡板设置在所述活塞杆内筒上端,所述第二弹性壳套设在所述活塞杆内筒和所述第二挡板外侧,所述第二弹簧的一端抵在所述第二挡板上表面,所述第二弹簧的另一端抵在所述第二弹性壳的内壁上。

14.设置的第二弹簧可根据需求调节刚度和力值,从而调节第二单向阀组件的阻尼和频率。

15.作为优选,所述第二单向阀组件还包括:密封圈,所述活塞杆内筒上端的外壁上设有配合所述密封圈的凹槽,所述密封圈套设在所述活塞杆内筒外壁上的凹槽上,所述第二弹性壳下端的内壁上设置有配合所述密封圈的凹槽。

16.作为优选,所述第二挡板的外径小于所述第二弹性壳的内径。油液可充满第二弹性壳内部,增加润滑,同时也可以防止回流的油液顶开第二挡板。

17.作为优选,所述具有可变型腔的变阻尼减振器用单向泵还包括:第三弹簧和上封件,所述上封件固定在所述活塞杆外筒的上端,所述第三弹簧的一端固定在所述第二弹性壳的上表面,所述第三弹簧的另一端固定在所述上封件下表面。

18.设置的第三弹簧可根据需求调节刚度和力值,从而调节第三单向阀组件的阻尼和频率。

19.作为优选,所述卸荷阀上设有储油缸筒流道,所述储油缸筒流道连通所述下工作

腔和所述储油缸筒。

20.作为优选,所述卸荷阀上设有可变型腔流道,所述可变型腔流道连通所述第一回油孔和所述可变型腔。

21.因此,本发明具有如下有益效果:(1)结构简单,不需要控制器件,依靠本身的机械结构实现变阻尼减速器的效果;(2)成本低,结构简单,方便生产制造。

附图说明

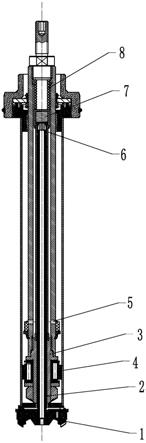

22.图1是本发明活塞杆压缩时的一种结构示意图。

23.图2是本发明活塞杆拉伸时的一种结构示意图。

24.图3时图2中a处的局部放大图。

25.图4是图2中b处的局部放大图。

26.图5是图2中c处的局部放大图。

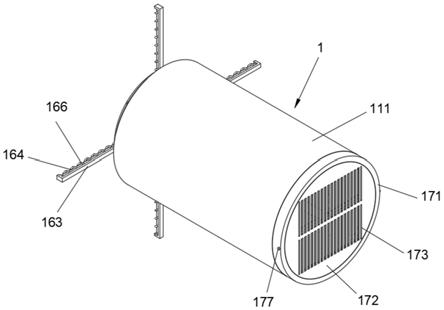

27.图6是具有可变型腔的变阻尼减振器的一种结构示意图。

28.图中,卸荷阀组件1、储油缸筒流道11、卸荷孔12、阀片13、可变型腔流道14、第一回油孔15、支撑杆2、活塞杆3、活塞杆内筒31、活塞杆外筒32、活塞4、第二回油孔5、第一单向阀组件6、第一挡板61、第一弹簧62、第一弹性壳63、第二单向阀组件7、第二挡板71、第二弹簧72、第二弹性壳73、第三弹簧8、第一回油流道9、下工作腔10、上工作腔11、第二回油流道12、第三回油流道13、弹性件14、可变型腔15、储油缸筒16。

具体实施方式

29.下面结合附图与具体实施方式对本发明做进一步的描述。

30.如图1-6所示的实施例中,一种具有可变型腔的变阻尼减振器用单向泵,其特征是,所述具有可变型腔的变阻尼减振器用单向泵包括:卸荷阀组件1,所述卸荷阀组件上设有第一回油孔15和卸荷孔12,所述卸荷孔的下端设有阀片13;支撑杆2,所述支撑杆固定在所述卸荷阀组件上,所述支撑杆内部设有第一回油流道9,所述第一回油流道与所述第一回油孔连通;活塞杆3,所述活塞杆套设在所述支撑杆上,与所述支撑杆滑动连接;活塞4,所述活塞固定在所述活塞杆上,所述活塞将工作腔分隔为上工作腔11和下工作腔10;第一单向阀组件6,所述第一单向阀组件设置在所述支撑杆的上端;第二单向阀组件7,所述第二单向阀组件固定在所述活塞杆内筒31上端,所述第一单向阀组件、所述活塞杆内筒和所述第二单向阀组件之间的区域为第二回油流道12,所述第二单向阀组件和所述活塞杆外筒32之间的区域为第三回油流道13;所述第一单向阀组件和所述第二单向阀组件的方向为,流体由第一回油流道流向第二回油流道再流向第三回油流道;所述活塞杆外筒上设有第二回油孔5,所述第二回油孔连通所述第三回油流道和所述上工作腔。

31.所述第一单向阀组件包括:支撑杆2、第一挡板61、第一弹簧62和第一弹性壳63,所述第一挡板设置在所述支撑杆上端,所述第一弹性壳套设在所述支撑杆和所述第一挡板外侧,所述第一弹簧的一端抵在所述第一挡板上表面,所述第一弹簧的另一端抵在所述第一弹性壳的内壁上。

32.所述第一挡板的外径小于所述第一弹性壳的内径。油液可充满第一弹性壳内部,增加润滑,同时也可以防止回流的油液顶开第一挡板。

33.所述支撑杆上端外缘设有环形凸起,所述第一弹性壳下端内侧设有配合环形凸起的凹槽。

34.所述第二单向阀组件包括:活塞杆内筒31、第二挡板71、第二弹簧72和第二弹性壳73,所述第二挡板设置在所述活塞杆内筒上端,所述第二弹性壳套设在所述活塞杆内筒和所述第二挡板外侧,所述第二弹簧的一端抵在所述第二挡板上表面,所述第二弹簧的另一端抵在所述第二弹性壳的内壁上。

35.所述第二单向阀组件还包括:密封圈,所述活塞杆内筒上端的外壁上设有配合所述密封圈的凹槽,所述密封圈套设在所述活塞杆内筒外壁上的凹槽上,所述第二弹性壳下端的内壁上设置有配合所述密封圈的凹槽。

36.所述第二挡板的外径小于所述第二弹性壳的内径。油液可充满第二弹性壳内部,增加润滑,同时也可以防止回流的油液顶开第二挡板。

37.所述具有可变型腔的变阻尼减振器用单向泵还包括:第三弹簧8和上封件,所述上封件固定在所述活塞杆外筒的上端,所述第三弹簧的一端固定在所述第二弹性壳的上表面,所述第三弹簧的另一端固定在所述上封件下表面。

38.所述卸荷阀上设有储油缸筒流道11,所述储油缸筒流道连通所述下工作腔和所述储油缸筒。

39.所述卸荷阀上设有可变型腔流道14,所述可变型腔流道连通所述第一回油孔和所述可变型腔。

40.当活塞杆带动活塞向下运动时,下工作腔的压力增大,油液从下工作腔流入上工作腔和储油缸筒,当下工作腔压力达到可以推开卸荷阀组件的阀片时,油液由下工作腔经过卸荷孔流入可变型腔内,可变型腔被压缩,阻尼增大;当活塞杆高频小振幅运动时,卸荷阀组件的阀片关闭,可变型腔的弹性件慢慢恢复变形,可变型腔内的油液经过第一回油孔流向第一回油流道,再经过第一单向阀组件流入第二回油流道,再经过第二单向阀组件流入第三回油流道,在经过第二回油孔流入上工作腔。当活塞杆高频大振幅运动时,由于可变型腔的恢复形变力可控,与卸荷阀组件的阀片刚度匹配,则可调整泵进可变型腔内阻尼液的流量,以及调节适配的频率,以适用不同车型对变阻尼频率的需要。

41.设置的第一弹簧、第二弹簧和第三弹簧可根据需求调节刚度和力值,从而调节第一单向阀组件的阻尼和频率。

42.因此,本发明具有如下有益效果:(1)结构简单,不需要控制器件,依靠本身的机械结构实现变阻尼减速器的效果;(2)成本低,结构简单,方便生产制造。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。