1.本实用新型属于物品卸垛领域,尤其是涉及一种自动下料的卸垛机中的夹具。

背景技术:

2.罐装食品是在当今社会中深受大众喜爱的便捷食品之一,有罐头、饮品、速食品等等,而其外包装罐大多以铁质罐体为主,其包装牢固、不易变形,而在罐装产品的包装生产过程中,需要将包装罐输送进入生产线,而包装罐在制造完成后的运输过程中通常垒叠为多层,形成罐垛,因此在进入生产线之间需要通过卸垛这一工序将其卸出。随着国内罐装产品的产量日益增加,自动化程度不断地提升,原有的人工将空罐卸垛已经跟不上节奏,存在速度慢、效率底,且劳动力成本高,不利于企业发展等弊端,卸垛机便应运而生了,通过卸垛机可快速地将罐体卸出,极大程度降低了工人的工作强度,加快卸垛效率。

3.现有技术如中国专利申请号201810275567.8,公布日为2018.10.02,其公开了一种自动卸垛机,属于物品卸垛领域,包括机架、升降台、磁力夹持装置、升降运动装置及往复运动装置,升降台以能沿竖直方向运动的方式安装于机架,磁力夹持装置以能沿水平方向运动的方式安装于升降台,用于夹持和释放物品,升降运动装置安装于机架,用于驱动升降台沿竖直方向运动;往复运动装置设置于升降台,用于驱动磁力夹持装置沿水平方向运动,但是该发明驱动磁力夹持装置结构较弱,需要进行改善加强。

技术实现要素:

4.本实用新型的目的在于提供一种自动下料的卸垛机,实现自动快速卸垛,结构简单成本节约。

5.为达到上述目的,一种自动下料的卸垛机,包括夹具,夹具包括吸头支板、吸瓶隔板、磁铁吊板、磁铁支管、吸板支柱座、脱磁气缸座、吸板支柱以及卸载驱动机构;吸瓶支板内具有上下贯通的腔体,吸瓶隔板安装在吸头支板的下端,磁铁吊板位于腔体内,磁铁支管安装在磁铁吊板上,吸板支柱座固定在吸头支板上,脱磁气缸座固定在吸板支柱座上,吸板支柱连接在吸瓶隔板与吸板支柱座之间,卸载驱动机构固定在脱磁气缸座上,卸载驱动机构与磁铁吊板连接;所述磁铁支管下端设有磁性件,磁性件位于吸瓶隔板的上方。

6.以上设置,通过所述磁性件的磁力透过吸瓶隔板吸附物品,所述卸载驱动机构安装在所述脱磁气缸座上,用于驱动磁铁吊板沿竖直方向靠近或者远离吸瓶隔板,当磁性件靠近吸瓶隔板时,可以对物品进行吸附,当磁性件远离吸瓶隔板时,则物品脱离,这样,能实现自动快速的卸垛,且结构简单成本低。

7.进一步的,所述卸载驱动机构包括二个以上的气缸,气缸的缸体固定在所述脱磁气缸座上,气缸的活塞杆与磁铁吊板连接。通过多个气缸作用磁铁支管,让磁铁支管的受力更加的均匀。

8.进一步的,气缸的活塞杆上设有连接轴承,所述连接轴承与所述磁铁吊板固定连接。这样,避免气缸在驱动过程中出现卡死的现象。

9.进一步的,气缸设置有九个,九个气缸的排列为3

×

3矩阵式排列,在脱磁气缸座上位于四个角落的气缸旁设有脱磁导杆座,所述脱磁导杆座内设有吸瓶导杆,所述吸瓶导杆穿过脱磁导杆座并与所述磁铁吊板固定连接,所述吸瓶导杆靠近磁铁吊板的一侧上设有连接轴承,所述吸瓶导杆通过连接轴承与磁铁吊板固定连接。

10.以上设置,所述吸瓶导杆通过连接轴承与磁铁吊板固定连接,使得吸瓶导杆帮助气缸分担了一部分的重力,将重力更加平均的分配到夹具上。

11.进一步的,所述磁性件包括多个磁铁,多个所述磁铁呈多行多列排布,每行所述磁铁中的任意两个所述磁铁之间以及每列所述磁铁中的任意两个所述磁铁之间均设置有隔块。

12.以上设置,通过设置所述磁性件包括多个磁铁,多个所述磁铁呈多行多列排布,每行所述磁铁中的任意两个所述磁铁之间以及每列所述磁铁中的任意两个所述磁铁之间均设置有隔块,使得可以调整磁铁的数量控制磁力的大小,磁力可控。

13.进一步的,所述磁铁吊板为两根l型支架组成,所述l型支架侧面上设有两个以上连接孔,所述连接轴承与所述连接孔固定连接。

14.以上设置,通过所述磁铁吊板为两根l型支架组成,所述l型支架侧面上设有两个以上连接孔,所述连接轴承与所述连接孔固定连接,使得轴承与磁铁吊板的结构连接更加稳固,承载力更强。

15.进一步的,所述脱磁气缸座为排列两行以上并与所述吸头支板固定连接;所述吸板支杆座为排列两行以上,所述吸板支杆座方向与所述脱磁气缸座垂直。

16.以上设置,通过所述脱磁气缸座为排列两行以上并与所述吸头支板固定连接;所述吸板支杆座为排列两行以上,所述吸板支杆座固定连接在所述脱磁气缸座的下端,所述吸板支杆座方向与所述脱磁气缸座垂直,所述吸板支杆座与所述吸头支板固定连接,使得夹具内的结构连接更加稳固。

附图说明

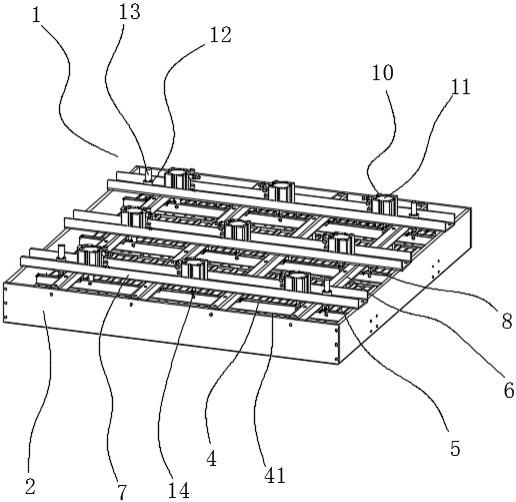

17.图1为本实用新型实施例的结构示意图。

18.图2为本实用新型实施例的俯视图。

19.图3为本实用新型实施例的仰视图。

20.图4为本实用新型实施例的磁性件结构图。

21.图5为本实用新型实施例的磁铁吊板结构示意图。

22.图6为本实用新型实施例的连接轴承结构示意图。

23.图中:1、夹具;2、吸头支板;3、吸瓶隔板;4、磁铁吊板;41、l型支架;5、磁铁支管;6、吸板支柱座;7、脱磁气缸座;8、吸板支柱;9、磁性件;91、磁铁;10、卸载驱动机构;11、气缸;12、脱磁导杆座;13、吸瓶导杆;14、连接轴承。

具体实施方式

24.下面结合附图和具体实施方式对本实用新型做进一步详细说明。

25.如图1-6所示,一种自动下料的卸垛机,包括夹具1,夹具1包括吸头支板2、吸瓶隔板3、磁铁91、磁铁吊板4、磁铁支管5、吸板支柱座6、脱磁气缸座7、吸板支柱8及卸载驱动机

构10,所述磁铁支管5下端设有磁性件9,所述吸瓶隔板3水平设置,所述卸载驱动机构10安装在所述脱磁气缸座7上。

26.以上设置,通过所述磁性件9的磁力吸附物品,所述卸载驱动机构10安装在所述脱磁气缸座7上,用于驱动磁铁吊板4沿竖直方向靠近或者远离吸瓶隔板3。

27.如图1和图2所示,所述卸载驱动机构10包括九个气缸11,九个所述气缸11的缸体固定在所述脱磁气缸座7上,所述脱磁气缸座7下端与吸板支杆座固定连接,所述吸板支杆座设有两根以上的吸板支柱8,吸板支柱8另一端与吸瓶隔板3固定连接,九个所述气缸11的活塞杆上设有连接轴承14,所述连接轴承14与所述磁铁吊板4固定连接,所述磁铁吊板4下端与磁铁支管5固定连接。

28.以上设置,通过九个所述气缸11的缸体固定在所述脱磁气缸座7上,所述脱磁气缸座7下端与吸板支杆座固定连接,九个所述气缸11的活塞杆上设有连接轴承14,所述连接轴承14与所述磁铁吊板4固定连接,使得九个气缸11能驱动磁铁吊板4沿竖直方向靠近或者远离脱磁气缸座7。

29.如图1和图2所示,九个所述气缸11的排列为3x3矩阵式排列,四个角落的气缸11旁设有脱磁导杆座12,所述脱磁导杆座12固定连接在脱磁气缸座7上,所述脱磁导杆座12内设有吸瓶导杆13,所述吸瓶导杆13穿过脱磁导杆座12并与所述磁铁91吊板4固定连接,所述吸瓶导杆13靠近磁铁吊板4的一侧上设有连接轴承14,所述吸瓶导杆13通过连接轴承14与磁铁吊板4固定连接。

30.以上设置,所述吸瓶导杆13通过连接轴承14与磁铁吊板4固定连接,使得吸瓶导杆13帮助气缸11分担了一部分的重力,将重力更加平均的分配到夹具1上。

31.如图4所示,所述磁性件9包括多个磁铁91,多个所述磁铁91呈多行多列排布,每行所述磁铁91中的任意两个所述磁铁91之间以及每列所述磁铁91中的任意两个所述磁铁91之间均设置有隔块。

32.以上设置,通过设置所述磁性件9包括多个磁铁91,多个所述磁铁91呈多行多列排布,每行所述磁铁91中的任意两个所述磁铁91之间以及每列所述磁铁91中的任意两个所述磁铁91之间均设置有隔块,使得可以调整磁铁91的数量控制磁力的大小,磁力可控。

33.所述磁铁吊板4为两根l型支架41组成,所述l型支架41侧面上设有两个以上连接孔,所述连接轴承14与所述连接孔固定连接。

34.以上设置,通过所述磁铁吊板4为两根l型支架41组成,所述l型支架41侧面上设有两个以上连接孔,所述连接轴承14与所述连接孔固定连接,使得连接轴承14与磁铁吊板4的结构连接更加稳固,承载力更强。

35.所述脱磁气缸座7为排列两行以上并与所述吸头支板2固定连接;所述吸板支杆座6为排列两行以上,所述吸板支杆座6固定连接在所述脱磁气缸座7的下端,所述吸板支杆座6方向与所述脱磁气缸座7垂直,所述吸板支杆座6与所述吸头支板2固定连接。

36.以上设置,通过所述脱磁气缸座7为排列两行以上并与所述吸头支板2固定连接;所述吸板支杆座6为排列两行以上,所述吸板支杆座6固定连接在所述脱磁气缸座7的下端,所述吸板支杆座6方向与所述脱磁气缸座7垂直,所述吸板支杆座6与所述吸头支板2固定连接,使得夹具1内的结构连接更加稳固。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。