1.本发明涉及汽车扭转梁领域,特别涉及一种扭转梁后桥加工方法。

背景技术:

2.对于中大车型的扭转梁后桥,为了实现良好的操控性能,需要较高的侧倾中心及扭转刚度。现有封闭梁结构可以实现较大的扭转刚度,但是侧倾中心高度不够。

3.现有技术运用超高强度复相钢液压成型技术,实现了较大的扭转刚度及较高扭转疲劳特性,但是横梁成型性差,导致扭转刚度控制精度差,从而影响了整车动力学特性。

4.有鉴于此,本技术发明人设计了一种扭转梁后桥加工方法,以期克服上述技术问题。

技术实现要素:

5.本发明要解决的技术问题是为了克服现有技术中扭力梁的扭转刚度和侧倾中心高度无法同时满足要求的缺陷,提供一种扭转梁后桥加工方法。

6.本发明是通过下述技术方案来解决上述技术问题的:

7.一种扭转梁后桥加工方法,其特点在于,所述扭转梁后桥加工方法包括以下步骤:

8.s1、选用封闭圆管,加工获取扭力梁所需的拱形弯曲曲率,得到扭力梁横梁;

9.s2、对所述扭力梁横梁进行加热;

10.s3、将所述扭力梁横梁整体放入淬火池中进行冷却淬火处理,获得高强度且具有较高疲劳耐久的扭力梁横梁。

11.根据本发明的一个实施例,所述步骤s1中所述扭力梁横梁选用组织为铁素体和珠光体双相组织的钢板坯料。

12.根据本发明的一个实施例,所述步骤s1中包括:步骤s

11

、根据所述扭力梁横梁的尺寸大小,通过制管机将钢板进行卷曲,获得所需直径的圆管,随后采用高频焊接或激光焊接获得封闭圆管。

13.根据本发明的一个实施例,所述步骤s1中还包括:步骤s

12

、所述封闭圆管通过人工或机械臂放置到弯管机获得扭力梁所需的拱形弯曲曲率。

14.根据本发明的一个实施例,所述步骤s1和所述步骤s2之间还包括:步骤s

13

、将弯管后的半成品通过人工或机械臂放入冷冲压模具进行常温下预成型,得到扭力梁横梁半成品。

15.根据本发明的一个实施例,所述步骤s1和所述步骤s2之间还包括:步骤s

14

、将得到的所述扭力梁横梁半成品通过内高压成型机获得最终的扭力梁横梁形状。

16.根据本发明的一个实施例,所述步骤s2中包括:步骤s

21

、将得到的所述扭力梁横梁放入马弗炉中进行加热,以常温进入随马弗炉升温至720-750℃预热30-60分钟。

17.根据本发明的一个实施例,所述步骤s2中还包括:步骤s

22

、升温至810-920℃保温30-60分钟,使成型后的扭力梁横梁铁素体和珠光体双相组织转变为均匀的奥氏体组织。

18.根据本发明的一个实施例,所述马弗炉中加入渗氮保护气体。

19.根据本发明的一个实施例,所述步骤s3中包括:将横梁整体放入淬火池中进行冷却淬火处理,冷却速度大于30℃/s,冷却至250℃以下,2小时之内马上回火至180-250℃保温2-3小时,获得回火马氏体组织。

20.本发明的积极进步效果在于:

21.本发明扭转梁后桥加工方法,将扭转梁后桥进行成型、淬火和回火热处理,有效提升横梁扭转疲劳特性。扭转梁后桥的整体性能好且重量相对较轻,通过横梁成型及热处理工艺,提升了横梁疲劳特性,实现了后桥整体的轻量化,降低了制造成本。这种大后轴载荷大扭转刚度的扭转梁后桥既经济具备优良的性能,可以很好地满足经济车型的安全要求和成本要求。

附图说明

22.本发明上述的以及其他的特征、性质和优势将通过下面结合附图和实施例的描述而变的更加明显,在附图中相同的附图标记始终表示相同的特征,其中:

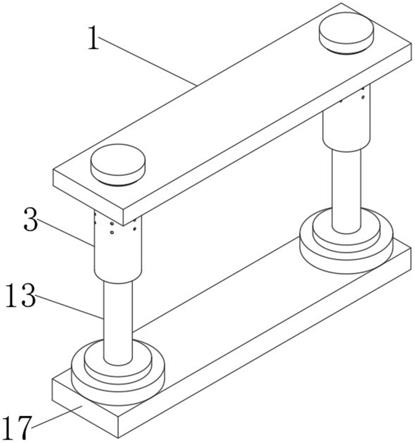

23.图1为本发明扭转梁后桥加工方法中扭转梁的结构示意图。

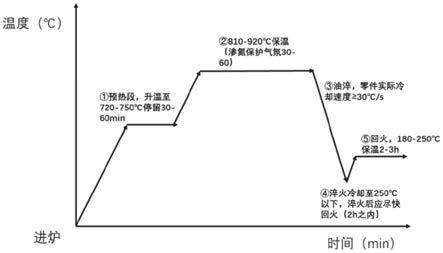

24.图2为本发明扭转梁后桥加工方法的热处理技术路线示意图。

具体实施方式

25.为让本发明的上述目的、特征和优点能更明显易懂,以下结合附图对本发明的具体实施方式作详细说明。

26.现在将详细参考附图描述本发明的实施例。现在将详细参考本发明的优选实施例,其示例在附图中示出。在任何可能的情况下,在所有附图中将使用相同的标记来表示相同或相似的部分。

27.此外,尽管本发明中所使用的术语是从公知公用的术语中选择的,但是本发明说明书中所提及的一些术语可能是申请人按他或她的判断来选择的,其详细含义在本文的描述的相关部分中说明。

28.此外,要求不仅仅通过所使用的实际术语,而是还要通过每个术语所蕴含的意义来理解本发明。

29.图1为本发明扭转梁后桥加工方法中扭转梁的结构示意图。

30.如图1所示,经过本发明扭转梁后桥加工方法的封闭梁结构可以实现1000nm/mm以上的扭转刚度,且有轻量化优势。原型扭转梁采用stam690h-bn高频焊管液压成型工艺后经过退火实现800mpa强度级别横梁材料,具备优秀的疲劳性能。

31.图2为本发明扭转梁后桥加工方法的热处理技术路线示意图。

32.如图2所示,本发明公开了一种扭转梁后桥加工方法,其特包括以下步骤:

33.步骤s1、选用封闭圆管,加工获取扭力梁所需的拱形弯曲曲率,得到扭力梁横梁。

34.其中,所述步骤s1中所述扭力梁横梁优选地选用组织为铁素体和珠光体双相组织的钢板坯料。

35.优选地,所述步骤s1中包括:步骤s

11

、根据所述扭力梁横梁的尺寸大小,通过制管机将钢板进行卷曲,获得所需直径的圆管,随后采用高频焊接或激光焊接获得封闭圆管。

36.进一步地,所述步骤s1中还包括:步骤s

12

、所述封闭圆管通过人工或机械臂放置到弯管机获得扭力梁所需的拱形弯曲曲率。

37.更进一步地,所述步骤s1和所述步骤s2之间还包括:步骤s

13

、将弯管后的半成品通过人工或机械臂放入冷冲压模具进行常温下预成型,得到扭力梁横梁半成品。

38.所述步骤s1和所述步骤s2之间还包括:步骤s

14

、将得到的所述扭力梁横梁半成品通过内高压成型机获得最终的扭力梁横梁形状。

39.步骤s2、对所述扭力梁横梁进行加热。

40.其中,所述步骤s2中优选地包括:步骤s

21

、将得到的所述扭力梁横梁放入马弗炉中进行加热,以常温进入随马弗炉升温至720-750℃预热30-60分钟,即进行预热段。

41.加热过程中增加预热段是本发明特有的,常规热处理的升温阶段无预热。本发明的预热温度及持续时间可以有效控制拱形梁的淬火热处理变形。热处理变形量影响后续焊接匹配间隙稳定性,从而影响到焊接质量的稳定性。

42.所述步骤s2中还优选地包括:步骤s

22

、升温至810-920℃保温30-60分钟,使成型后的扭力梁横梁铁素体和珠光体双相组织转变为均匀的奥氏体组织。此处所述马弗炉中加入渗氮保护气体。

43.步骤s3、将所述扭力梁横梁整体放入淬火池中进行冷却淬火处理,获得高强度且具有较高疲劳耐久的扭力梁横梁。

44.其中,所述步骤s3中优选地包括:将横梁整体放入淬火池中进行冷却淬火处理(例如采用油淬),冷却速度大于等于30℃/s,冷却至250℃以下,2小时之内马上回火(淬火之后应尽快回火)至180-250℃保温2-3小时,获得回火马氏体组织,即获得高强度且具有较高疲劳耐久的扭力梁横梁。

45.根据上述描述,本发明扭转梁后桥加工方法将得到的扭力梁横梁进行强度性能测试,得到平均抗拉强度为1470mpa,屈服强度为1158mpa。采用500mpa级别的热成型钢管后内高压成型,通过成型后的淬火加回火得到超高强度的横梁。

46.由于热成型钢淬火前相当于中等强度钢,成型性较好,可以有效的控制扭转刚度误差及成型r角内表面微裂纹。成型后横梁经过淬火、回火热处理(如图2所示)后得到1500mpa级别横梁,可有效提升横梁扭转疲劳特性。

47.综上所述,本发明扭转梁后桥加工方法,将扭转梁后桥进行成型、淬火和回火热处理,有效提升横梁扭转疲劳特性。扭转梁后桥的整体性能好且重量相对较轻,通过横梁成型及热处理工艺,提升了横梁疲劳特性,实现了后桥整体的轻量化,降低了制造成本。这种大后轴载荷大扭转刚度的扭转梁后桥既经济具备优良的性能,可以很好地满足经济车型的安全要求和成本要求。

48.虽然以上描述了本发明的具体实施方式,但是本领域的技术人员应当理解,这些仅是举例说明,本发明的保护范围是由所附权利要求书限定的。本领域的技术人员在不背离本发明的原理和实质的前提下,可以对这些实施方式作出多种变更或修改,但这些变更和修改均落入本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。