1.本实用新型涉及钢材表面缺陷检测技术领域,特别是一种圆棒钢材磁粉探伤系统的旋转分料装置。

背景技术:

2.铁磁性材料在生产过程中容易容易形成裂纹、发纹、鱼尾纹、夹渣等表面缺陷,影响产品的交付和使用,因此,对生产出来的铁磁性材料进行表面质量检测是非常必要的。

3.磁粉探伤是一种针对铁磁性材料表面缺陷的无损检测方法,其将钢铁等铁磁性材料制作的工件予以磁化,并在材料的外表面喷淋带有磁粉的显影液,利用材料缺陷部位的漏磁具有吸附磁粉的特征,在适当的光照条件(荧光)下,通过磁粉分布显示被探物件的表面缺陷及近表面缺陷。

4.磁粉探伤对铁磁性材料具有很高的检测灵敏度和良好的可重复性,已广泛应用于铁磁性材料的表面缺陷缺陷检测。但现有的磁粉探伤设备大多存在检测效率较低,自动化程度较低,经济性较差的问题。

5.现有的磁粉探伤设备之所以存在上述问题,主要原因在于上料方式较为粗放和原始,通常需要人工辅助上料,操作人员劳动强度大。然而,少部分能实现自动化上料的磁粉探伤设备,一次只能实现一根物料的上料操作,导致后续的检测效率较低。

技术实现要素:

6.本实用新型的目的是克服现有技术的不足,而提供一种圆棒钢材磁粉探伤系统的旋转分料装置,它应用于圆棒钢材磁粉探伤系统,可实现将并列紧邻布置的圆棒钢材逐根分离,为实现以组为单位的自动上料提供了前置基础,解决了现有的磁粉探伤设备检测效率低,自动化程度较低,经济性较差的问题。

7.本实用新型的技术方案是:圆棒钢材磁粉探伤系统的旋转分料装置,包括上料滑架和回转式分料机构;

8.上料滑架包括滑架、钢条和挡块;滑架直接或间接固定安装在地面上;三条钢条相互平行且等间隔布置在滑架上端,钢条从一端至另一端高度逐渐降低;位于两侧的两根钢条分别在下料端向外伸出并卷曲,而形成轴安装部,两个轴安装部相互正对布置;两个挡块均安装在滑架上,并分别与外侧的两根钢条相对较低的一端相邻布置,两个挡块的上端分别超出两根钢条相对较低一端的高度,挡块的一侧设有挡料弧弯,挡料弧弯用于抵住位于钢条相对较低的一端的圆棒钢材;

9.回转式分料机构包括分料组件;分料组件包括动力轴、轴承和分料转轮;动力轴通过两个轴承可转动安装在两根钢条的轴安装部上,并呈水平布置在钢条相对较低的一端外侧,并垂直于三根钢条布置,动力轴与外部动力源关联以获取转动动力;分料转轮固定安装在动力轴上,并位于外侧的两根钢条之间,并相对于中间的钢条对称布置,分料转轮的外圆面上均布有多个分料缺口,每个分料缺口仅可容纳一根圆棒钢材;随着分料转轮的转动,分

料转轮上的每个分料缺口依次经过钢条相对较低的一端。

10.本实用新型进一步的技术方案是:回转式分料机构还包括卡顿组件;卡顿组件包括嵌顿轮、抵指、安装块、弹簧及扭簧;嵌顿轮固定安装在分料转轴上,其外圆面上均布有多个内凹缺口,内凹缺口的数量与分料缺口的数量一致;抵指的后端铰接安装在滑架上,抵指的前端向上弯曲,并位于嵌顿轮的下端;安装块固定安装在滑架上,并位于抵指的正下方;弹簧压缩设置在安装块与抵指之间,弹簧下端与安装块连接,弹簧上端与抵指连接,弹簧通过弹力迫使抵指的前端压紧在嵌顿轮的外圆面上;扭簧安装在抵指的铰接轴上,扭簧一端与滑架固定连接,另一端与抵指固定连接,扭簧通过弹力迫使抵指的前端压紧在嵌顿轮的外圆面上。

11.本实用新型再进一步的技术方案是:挡块与滑架可转动连接,挡块的可转动角度为2~8

°

,挡块的转动平面为竖直平面,转动挡块所需克服的阻力大于圆棒钢材对挡块施加的推力。

12.本实用新型更进一步的技术方案是:分料转轮在每个分料缺口的同一侧边处向分料转轮的径向外侧凸出而形成外凸部,通过外凸部使分料缺口的两侧壁形成高度差。

13.本实用新型与现有技术相比具有如下优点:

14.1、其应用于圆棒钢材磁粉探伤系统,可实现将并列紧邻布置的圆棒钢材逐根分离,为实现以组为单位的自动上料提供了前置基础,为提高磁粉探伤工序的自动化程度、探伤效率和经济性提供了必要的结构支持。

15.2、通过卡顿组件提供动力轴转动时的顿挫感,使分料转轮能更准确的接收到钢条相对较低的一端上的圆棒钢材,具体的说,分料转轮每转动(360/n)

°

(n为一个分料转轮上的缺口数量)都会产生一个短暂的停顿(卡顿),停顿(卡顿)的时间足以使圆棒钢材下滑进入分料转轮的分料缺口中。

16.3、分料转轮上的外凸部使分料缺口的一侧壁的深度加深,便于圆棒钢材顺利的下滑进入分料缺口中,降低了圆棒钢材从分料缺口中意外掉落的概率,提高了分料转轮的可靠性。

17.4、分料转轮的外凸部使分料缺口的一侧壁与分料转轮的外圆面之间形成尖角,当分料转轮通过分料缺口顺利接收到一根圆棒钢材,并带动圆棒钢材向上转动时,通过所述尖角便可以轻松平稳顺滑的拨开其它尚未接收的圆棒钢材。

18.5、分料转轮的每一个分料缺口只负责接收并转移一根圆棒钢材,但是分料缺口的尺寸是固定的,圆棒钢材的却存在多种尺寸型号,当一根圆棒钢材滑入分料转轮的某个分料缺口中后,紧邻的下一根圆棒钢材也有可能部分或整体滑入该分料缺口中,导致分料转轮无法正常的逐根分离圆棒钢材,那么,如何使分料转轮适用于不同直径的圆棒钢材的分离和转移操作,成为一个需要解决的难题;基于上述难题,通过设置可调角度的挡块,即可使分料转轮适应于不同直径的圆棒钢材的分离和转移操作,极大的提升了回转式分料机构的泛用性;具体的说,将挡块向相对远离钢条相对较高的一端的方向转动,即使回转式分料机构适应于直径相对较大的圆棒钢材,将挡块向相对靠近钢条相对较高的一端的方向转动,即使分料转轮适应于直径相对较小的圆棒钢材;当圆棒钢材下滑进入分料转轮的分料缺口中时,并不会直接滑到分料缺口的底部,而是被挡块阻挡定位,通过调节挡块到一个合适的角度,即可使分料缺口中刚好只能容纳一根圆棒钢材。

19.应用了本实用新型的圆棒钢材磁粉探伤系统具有如下优点:

20.1、其应用于圆棒钢材的磁粉探伤工序,可实现以组为单位的自动上料、自动喷淋磁悬液以及自动输送物料至人工检测区域,相比现有的磁粉探伤设备,提高了自动化程度、探伤效率和经济性。

21.2、首先,喷淋装置中的磁悬液可循环流动,实现了重复使用;其次,在需要更换磁悬液时,提供了便捷的外排途径;再次,所有的喷淋头排成一列布置,并位于物料的正上方,确保能喷淋到物料表面的每一处。

22.3、首先,水平送料装置b上的圆棒钢材的放置方向与滑动小车上的圆棒钢材的放置方向一致,方便探伤检测人员取拿圆棒钢材;其次,圆棒钢材放置在滑动小车上时,仅通过两块放料板上的卡口e支承,探伤检测人员可不费力的转动圆棒钢材,以便观察到圆棒钢材的全部表面。

23.4、仅通过一组动力机构(一台电机a)实现了回转式分料机构和摆动式传料机构的联动控制,使回转式分料机构和摆动式传料机构协同动作,结构紧凑,精简巧妙。

24.以下结合图和实施例对本实用新型作进一步描述。

附图说明

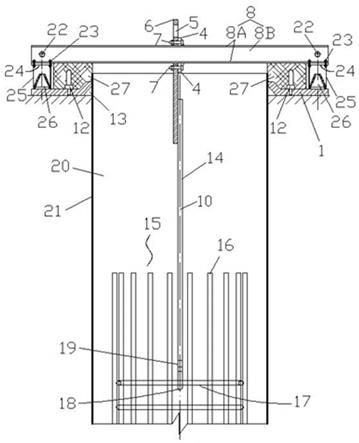

25.图1为本实用新型的结构示意图;

26.图2为上料滑架的结构示意图;

27.图3为图2的仰视图;

28.图4为图3的a部放大图;

29.图5为分料组件的结构示意图;

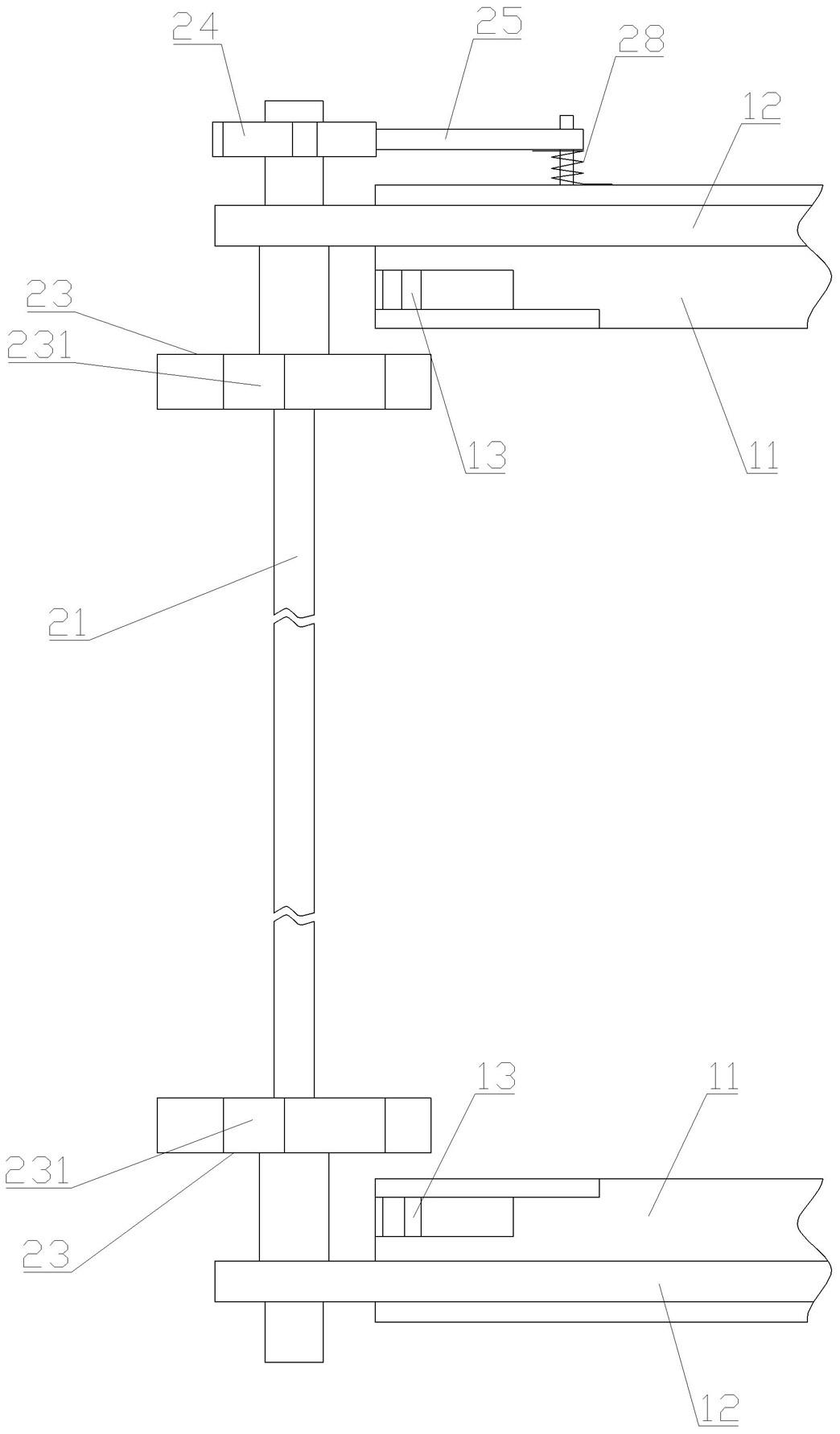

30.图6为卡顿组件的结构示意图;

31.图7为圆棒钢材磁粉探伤系统的结构示意图;

32.图8为上料总成的结构示意图;

33.图9为摆动式传料机构的结构示意图;

34.图10为图9的b-b剖视图;

35.图11为动力机构中的齿轮c、齿轮d、动力杆三者的位置关系图;

36.图12为动力机构中的齿轮a、齿轮b、主动同步带轮三者的位置关系图;

37.图13为中转总成与通磁喷淋总成的位置关系示意图;

38.图14为水平送料装置a的结构示意图;

39.图15为直线式传料装置的结构示意图;

40.图16为通磁喷淋总成的结构示意图;

41.图17为水平送料装置b的结构示意图;

42.图18为图17的俯视图;

43.图19为滑动小车的结构示意图;

44.图20为图19的左视图;

45.图21为图19的俯视图;

46.图22为回转式分料机构与摆动式传料机构的联动状态1示意图;

47.图23为回转式分料机构与摆动式传料机构的联动状态2示意图;

48.图24为回转式分料机构与摆动式传料机构的联动状态3示意图;

49.图25为回转式分料机构与摆动式传料机构的联动状态4示意图。

50.图例说明:上料滑架1;滑架11;钢条12;轴安装部121;挡块13;挡料弧弯131;回转式分料机构2;动力轴21;轴承22;分料转轮23;分料缺口231;外凸部232;嵌顿轮24;内凹缺口241;抵指25;安装块26;弹簧27;扭簧28;摆动式传料机构3;一号杆31;铰接处a311;铰接处b312;二号杆32;三号杆33;四号杆34;铰接处c341;铰接处d342;卡口a343;横梁35;动力机构4;电机a41;齿轮轴a42;齿轮轴b43;齿轮a44;齿轮b45;齿轮c46;齿轮d47;铰接处e471;动力杆48;同步带49;水平送料装置a5;主动轴a51;从动轴a52;轴座a53;主动链轮a54;从动链轮a55;环形链条a56;承载板57;卡口b571;电机b58;齿轮e59;直线式传料装置6;液压缸a61;滑杆a62;滑座63;横向主体631;纵向主体632;液压缸b64;托臂65;卡口c651;喷淋装置7;喷淋池71;下水口711;储液池72;补液口721;进液口722;水泵73;总出流管741;外排口7411;总返流管742;分流管743;喷淋头75;丝杆81;滑杆b82;手摇轮83;通磁机84;抵头841;主动轴b91;从动轴b92;轴座b93;轨道931;环形链条b94;承载杆95;卡口d951;电机c96;齿轮g97;齿轮h98;底板101;放料板102;卡口e1021;滚轮103;暗室201;人工位2011。

具体实施方式

51.实施例1:

52.如图1-6所示,圆棒钢材磁粉探伤系统的旋转分料装置,包括上料滑架1和回转式分料机构2。

53.上料滑架1包括滑架11、钢条12和挡块13。滑架11固定安装在地面上。三条钢条12相互平行且等间隔布置在滑架11上端,钢条12从一端至另一端高度逐渐降低,位于两侧的两根钢条12分别在下料端向外伸出并卷曲,而形成轴安装部121,两个轴安装部121相互正对布置。两个挡块13均安装在滑架11上,并分别与外侧的两根钢条12相对较低的一端相邻布置,两个挡块13的上端分别超出两根钢条12相对较低一端的高度,挡块13的一侧设有挡料弧弯131,挡料弧弯131用于抵住位于钢条12相对较低的一端的圆棒钢材。

54.回转式分料机构2包括分料组件。分料组件包括动力轴21、轴承22和分料转轮23。动力轴21通过两个轴承22可转动安装在两根钢条12的轴安装部121上,并呈水平布置在钢条12相对较低的一端外侧,并垂直于三根钢条12布置,动力轴21与外部动力源关联以获取转动动力。分料转轮23固定安装在动力轴21上,并位于外侧的两根钢条12之间,并相对于中间的钢条12对称布置,分料转轮23的外圆面上均布有四个分料缺口231,每个分料缺口231仅可容纳一根圆棒钢材。随着分料转轮23的转动,分料转轮23上的每个分料缺口231依次经过钢条12相对较低的一端。

55.优选,回转式分料机构2还包括卡顿组件。卡顿组件包括嵌顿轮24、抵指25、安装块26、弹簧27及扭簧28。嵌顿轮24固定安装在分料转轴23上,其外圆面上均布有四个内凹缺口241。抵指25的后端铰接安装在滑架11上,抵指25的前端向上弯曲,并位于嵌顿轮24的下端。安装块26固定安装在滑架11上,并位于抵指25的正下方。弹簧27压缩设置在安装块26与抵指25之间,弹簧27下端与安装块26连接,弹簧27上端与抵指25连接,弹簧27通过弹力迫使抵指25的前端压紧在嵌顿轮24的外圆面上。扭簧28安装在抵指25的铰接轴上,扭簧28一端与滑架11固定连接,另一端与抵指25固定连接,扭簧28通过弹力迫使抵指25的前端压紧在嵌

顿轮24的外圆面上。

56.优选,挡块13与滑架11可转动连接,挡块13的可转动角度为2~8

°

,挡块13的转动平面为竖直平面,转动挡块13所需克服的阻力大于放置在钢条12上的圆棒钢材对挡块13施加的推力。基于该结构,一方面,当圆棒钢材放置在滑架11上端的三条钢条12上时,圆棒钢材以自身重力对挡块13施加的推力并不足以使挡块13发生转动,确保了回转式分料机构2工作过程中的稳定性和可靠性。另一方面,通过调节挡块13的角度,即可使分料转轮23适应于不同直径的圆棒钢材的分离和转移操作,具体的说,将挡块13向相对远离钢条12相对较高的一端的方向转动,即使分料转轮23适应于直径相对较大的圆棒钢材,将挡块向相对靠近钢条12相对较高的一端的方向转动,即使分料转轮23适应于直径相对较小的圆棒钢材。当圆棒钢材下滑进入分料转轮23的分料缺口231中时,并不会直接滑到分料缺口231的底部,而是被挡块13阻挡定位,通过调节挡块13到一个合适的角度,即可使分料缺口231中刚好只能容纳一根圆棒钢材。

57.优选,分料转轮23在每个分料缺口231的同一侧边处向分料转轮23的径向外侧凸出而形成外凸部232,通过外凸部232使分料缺口231的两侧壁形成高度差。基于该结构,使分料缺口231的一侧壁的深度加深,便于圆棒钢材顺利的下滑进入分料缺口231中,降低了圆棒钢材从分料缺口231中意外掉落的概率,提高了分料转轮23的可靠性。从次,分料转轮23的外凸部232使分料缺口231的一侧壁与分料转轮23的外圆面之间形成尖角,当分料转轮23通过分料缺口231顺利接收到一根圆棒钢材,并带动圆棒钢材向上转动时,通过所述尖角便可以轻松平稳顺滑的拨开其它尚未接收的圆棒钢材。

58.如图1-21所示,圆棒钢材磁粉探伤系统,包括上料总成、中转总成、通磁喷淋总成和检测总成。

59.上料总成包括上料滑架1、回转式分料机构2、摆动式传料机构3和动力机构4。上料滑架1、回转式分料机构2、摆动式传料机构3从前至后依次布置,动力机构4分别与回转式分料机构2及摆动式传料机构3关联,以驱动回转式分料机构2和摆动式传料机构3协同动作,使放置在上料滑架1上的圆棒钢材依次通过回转式分料机构2和摆动式传料机构3传递至上料总成的外部。

60.上料滑架1和回转式分料机构2的结构如上文所述,不再赘述。

61.摆动式传料机构3包括四连杆框架和横梁35。四连杆框架包括一号杆31、二号杆32、三号杆33和四号杆34。一号杆31固定安装在地面上,其上设有铰接处a311和铰接处b312。四号杆34位于一号杆31的正上方,其上设有铰接处c341和铰接处d342,其上端沿长度方向设有一列卡口a,一列卡口a包含等间隔布置的多个卡口a343。二号杆32位于一号杆和四号杆之间,二号杆32的两端分别与一号杆31的铰接处a311和四号杆34的铰接处c341铰接。三号杆33位于一号杆31和四号杆34之间,三号杆33的两端分别与一号杆31的铰接处b312和四号杆34的铰接处d342铰接。四连杆框架的数量为两个,两个四连杆框架等高且平行布置,两个四连杆框架的两列卡口a对称布置,并且,每两个位置对应的卡口a343用于放置一根圆棒钢材。横梁35两端分别与两个四连杆框架的三号杆33的中部固定连接,横梁35与动力机构4关联以获取推拉动力,进而带动两个四连杆框架同步做变形运动,使四连杆框架在躺倒姿态和竖立姿态之间切换,当四连杆框架处在躺倒姿态时,四号杆34处在移动行程的最下端,用于将圆棒钢材放置在水平送料装置a5的进料端上,当四连杆框架处在竖立

姿态时,四号杆34处在移动行程的最上端,用于接收回转式分料机构2排出的圆棒钢材。

62.动力机构4包括电机a41、齿轮轴a42、齿轮轴b43、齿轮a44、齿轮b45、齿轮c46、齿轮d47、动力杆48、主动同步带轮、从动同步带轮和同步带49。电机a41固定安装在滑架11上,其机轴水平伸出。齿轮轴a42和齿轮轴b43均可转动的安装在滑架11上,并均呈水平布置。齿轮a44固定安装在电机a41的机轴上,其上的齿仅占据其外圆面上一个连续的弧形段。齿轮b45固定安装在齿轮轴a42上,并与齿轮a44啮合。齿轮c46固定安装在电机a41的机轴上。齿轮d47固定安装在齿轮轴b43上,并与齿轮c46啮合,齿轮d47上设有铰接处e471。动力杆48的前端铰接在齿轮d47的铰接处e471上,后端与横梁35中部铰接,动力杆48的前端随着齿轮d47的转动而做圆形轨迹运动,进而通过动力杆48的后端向横梁35施加推拉动力。主动同步带轮固定安装在齿轮轴a42上。从动同步带轮固定安装在分料转轮23上。同步带49绕设在主动同步带轮与从动同步带轮之间,进而将主动同步带轮的转动动力传递至从动同步带轮上。

63.中转总成包括从前至后依次布置的水平送料装置a5和直线式传料装置6。水平送料装置a5的两端分别为进料端和排料端,水平送料装置a5在进料端接收摆动式传料机构3输送来的圆棒钢材,并驱动圆棒钢材向排料端移动。直线式传料装置6用于将水平送料装置a5排料端上的圆棒钢材转移至中转总成的外部。

64.水平送料装置a5包括环形输送组件和动力组件a。环形输送组件包括包括主动轴a51、从动轴a52、轴座a53、主动链轮a54、从动链轮a55、环形链条a56和承载板57。主动轴a51和从动轴a52的两端均活动安装在轴座a53上,并均呈水平且平行布置。轴座a53直接或间接固定安装在地面上。多个主动链轮a54等间隔布置并固定安装在主动轴a52上。多个从动链轮a55等间隔布置并固定安装在从动轴a52上,并与主动链轮a54逐个对应。多根环形链条a56分别绕设在位置对应的主动链轮a54与从动链轮a55之间,并相互平行布置。多个承载板57等间隔布置并固定连接在所有的环形链条a56上,承载板57的两端对称设置有两列卡口b,一列卡口b包含多个等间隔布置的卡口b571,每两个位置相对的卡口b571用于放置一根圆棒钢材,排成一列的卡口b571与排成一列的卡口a343外形一致。当承载板57随环形链条a56运转至环形链条a56的上端时,卡口b571竖直朝上。当承载板57随环形链条a56运转至环形链条a56的下端时,卡口b571竖直朝下。运转至环形链条a56上端的承载板57上的卡口b571的高度为h0,h0高于处在躺倒姿态的四连杆框架上的卡口a343的高度,以便四连杆框架从竖立姿态变形为躺倒姿态的过程中将其上承载的圆棒钢材转移至承载板57的卡口b571上。动力组件包括电机b58、齿轮e59和齿轮f。电机b58间接固定安装在地面上。齿轮e59固定安装在电机b58的机轴上。齿轮f固定安装在主动轴a51上,并与齿轮e59啮合。水平送料装置a5在靠近主动轴a51的一端为进料端,在靠近从动轴a52的一端为排料端,所述进料端位于两个平行布置的四连杆框架之间,以使承载板57与四连杆框架不发生干涉。

65.直线式传料装置6包括液压缸a61、滑杆a62、滑座63、液压缸b64及托臂65。液压缸a61间接固定安装在地面上,并位于环形输送组件的下端,其伸缩杆水平伸出。两组滑杆a62均间接固定安装在地面上并相互平行布置,并位于环形输送组件的输送方向的两外侧,每一组滑杆a62包含至少一根滑杆a62。滑座63整体呈c形框架,其包括横向主体631和连接在横向主体631两端的纵向主体632,纵向主体632的下端设有滑配孔,滑座63通过两个纵向主体632上的滑配孔滑动安装在两组滑杆a上,并位于环形输送组件的下端,并在横向主体631的中部与液压缸a61的活塞杆连接,滑座63在液压缸a61的驱动下沿滑杆a62做往复直线移

动,进而在等待位置和送出位置之间转换,处在等待位置的滑座63相对靠近水平送料装置a5的进料端,处在送出位置的滑座63相对远离水平送料装置a5的进料端,滑座63的移动方向平行于水平送料装置a5的输送方向。两个液压缸b64固定安装在滑座63的纵向主体632上,并相对于横向主体631对称布置,其伸缩杆竖直伸出。两条托臂65呈水平且平行布置,并分别在后端固定安装在两个液压缸b64的活塞杆的上端头上,两条托臂65分别在对应的液压缸b64的驱动下做同步升降移动,进而在上位高度、中位高度和下位高度之间转换,处在上位高度的两条托臂65位于承载板57的两侧上方,处在下位高度的两条托臂65位于承载板57的两侧下方,中位高度处在上位高度和下位高度之间。每条托臂65的前上端设有一列卡口c,一列卡口c包含多个等间隔布置的卡口c651,两列卡口c对称布置,每两个对称布置的卡口c651用于放置一条圆棒钢材,排成一列的卡口c651与排成一列的卡口b571外形一致。

66.通磁喷淋总成包括喷淋装置7和通磁装置。通磁装置沿水平送料装置a5的运输方向对称设置在水平送料装置a5的两侧,并位于水平送料装置a5的进料端至排料端之间的中间区域。喷淋装置7用于向两台通磁装置中间的区域喷洒磁悬液。

67.喷淋装置7包括喷淋池71、储液池72、水泵73、管路组件和喷淋头75。喷淋池71固定安装在地面上,并位于水平送料装置a5的下端,其上端敞口,其底部设有下水口711。储液池72设置在地面下方,其上设有补液口721和进液口722。水泵73固定设置在储液池72内部,其上设有进液端和出液端,进液端敞开在储液池72内部。管路组件包括总出流管741、总返流管742和分流管743,总出流管741前端与水泵73的出液端连通,后端通过补液口721伸出,并形成一段水平管段,水平管段垂直于水平送料装置a5的输送方向布置,总出流管741在前端口与水平管段之间设有外排口7411,可通过外排口7411将储液池72中待更换的磁悬液排出。多根带有手动阀门的分流管743等间隔设置在总出流管741上,并位于两台通磁装置之间的正上方区域。总返流管742一端与喷淋池71底部的下水口711连通,另一端与储液池72上端的进液口722连通,其使喷淋池71内的液体通过高低落差自然流动至储液池72中。喷淋头75安装在每根分流管743的末端,每个喷淋头75的喷淋方向均朝向正下方。

68.通磁装置包括位置调节机构和通磁机84。位置调节机构包括丝杆81、滑杆b82和手摇轮83。丝杆81水平可转动安装在喷淋池71的底部,并垂直于水平送料装置a5的输送方向布置。滑杆b82水平固定安装在喷淋池71的底部,并平行于丝杆81布置。手摇轮83与丝杆81的一端关联,并位于喷淋池71的外部,转动手摇轮83以驱动丝杆81转动。位置调节机构共有两组,两组位置调节机构沿水平送料装置a5的输送方向对称设置在水平送料装置a5的两侧,并位于水平送料装置a5的进料端至排料端之间的中间区域。通磁机84下端设有供滑杆b82穿过的光孔和用于配合丝杆81的螺纹孔,通磁机84上端设有等间隔布置排成一列的多个抵头841,各个抵头841之间的间距与一列卡口b中各个卡口b571之间的间距一致。通磁机84的数量有两台,两台通磁机84分别活动安装在两组位置调节机构的滑杆b82和丝杆81上,并且,两台通磁机84的两列抵头841相互正对布置,抵头841可伸出或缩回,当两个相互正对的抵头841同步伸出时,可将一根圆棒钢材固定,当两个相互正对的抵头841同步缩回时,可将一根圆棒钢材放松。

69.检测总成包括水平送料装置b、滑动小车和暗室201。水平送料装置b的两端分别设有进料段和检测段,水平送料装置b的进料段与水平送料装置a5的排料端呈直角相对布置,水平送料装置b在进料段接收直线式传料装置6输送来的圆棒钢材,并驱动圆棒钢材向检测

段移动。滑动小车可滑动设置在水平送料装置b的检测段的两外侧,其上设有仅可放置一条圆棒钢材的卡槽,滑动小车的滑动方向平行于水平送料装置b的输送方向。暗室201将水平送料装置b的检测段包容在内,并隔绝外部自然光源。

70.水平送料装置b包括环形运输组件和动力组件b。环形运输组件包括主动轴b91、从动轴b92、轴座b93、主动链轮b、从动链轮b、环形链条b94和承载杆95。主动轴b91和从动轴b92的两端均活动安装在轴座b93上,并均呈水平且平行布置。轴座b93固定安装在地面上,其两外侧设有轨道931,轨道931的延伸方向平行于环形运输组件的输送方向。两个主动链轮b等间隔布置并固定安装在主动轴b91上。两个从动链轮b等间隔布置并固定安装在从动轴b92上,并与两个主动链轮b的位置逐个对应。两根环形链条b94分别绕设在位置对应的主动链轮b与从动链轮b之间,并相互平行布置。多根承载杆95等间隔布置在两根环形链条b94之间,承载杆95的两端分别与两根环形链条b94固定连接,从而将两根环形链条b94连接为一个整体。承载杆95上沿长度方向设有一列卡口d,一列卡口d包含多个等间隔布置的卡口d951,每一根承载杆95上的任一个卡口d951均与其它承载杆95上对应位置的卡口d951形成位置对应关系,位置对应的多个卡口d951用于放置一条圆棒钢材,排成一列的卡口d951与排成一列的卡口c651外形一致。当承载杆95随环形链条b94运转至环形链条b94的上端时,卡口d951竖直朝上。当承载杆95随环形链条b94运转至环形链条b94的下端时,卡口d951竖直朝下。运转至环形链条b94上端的承载杆95的卡口d951的高度为h1,环形链条b94的上端的高度为h2。h1低于处在上位高度的两条托臂65上的卡口c651的高度,以便两条托臂65携带圆棒钢材无阻碍的移动至环形运输组件的上方区域。h1与h2之间形成的区间可将处在中位高度的托臂65的前端完全包容在内,以便两条托臂65将携带的圆棒钢材放置在承载杆95上后,能无阻碍的退出环形运输组件的上方区域。动力组件b包括电机c96、齿轮g97和齿轮h98。电机c96固定安装在地面上。齿轮g97固定安装在电机c96的机轴上。齿轮h98固定安装在主动轴b91上,并与齿轮g97啮合。水平送料装置b在靠近主动轴b91的一端为检测段,在靠近从动轴b92的一端为进料段。

71.滑动小车包括底板101、放料板102、轮轴和滚轮103。底板101呈条形板。放料板102呈l形板,其一端为下连接段,其另一端为上放料段,上放料段上设有卡口e1021,放料板102的数量为两块,两块放料板102的下连接段分别固定连接在底板101的两端,两块放料板102的上放料段分别向底板101上端伸出,两块放料板102呈对称布置,以使两个卡口e1021位置相对,位置相对的两个卡口e1021用于放置一条圆棒钢材,放料板102在下连接段与上放料段的交汇处与底板101之间合围形成限定通道。两根轮轴分别固定安装在两个限定通道内,并相互平行布置,轮轴的两端从限定通道的两端伸出。四个滚轮103分别活动安装在两根轮轴的两端。滑动小车通过滚轮103滑动安装在轨道931上。

72.优选,水平送料装置a5设有对接状态;当水平送料装置a5处于对接状态时,驱动环形链条a56转动一个基础距离,即可使水平送料装置a5再次达到对接状态,所述基础距离为两个相邻承载板57之间的间距;当水平送料装置a5处于对接状态时,水平送料装置a5进料端的一块承载板57处在可接收从摆动式传料机构3输送来的圆棒钢材的位置,水平送料装置a5中部的一块承载板27上的两列卡口b分别正对两台通磁机84的两列抵头841,水平送料装置a5排料端的一块承载板57上的两列卡口b分别正对处在等待位置的两条托臂65上的两列卡口c。基于该结构,水平送料装置a5的运输节奏可与回转式分料机构2、直线式传料装置

6及通磁喷淋总成的工作节拍相匹配,便于实现连续作业。

73.优选,暗室201内部设有用于照亮水平送料装置b检测段的荧光源(图中未示出),暗室201内部在水平送料装置b检测段的两侧设有人工位2011。

74.简述本实用新型的工作过程:

75.上述的圆棒钢材磁粉探伤系统,用于圆棒钢材的磁粉探伤作业,执行磁粉探伤作业之前,圆棒钢材磁粉探伤系统处在初始状态,在初始状态下:

76.a、分料转轮23处在可接收圆棒钢材的位置,相应的,抵指25的前端嵌入嵌顿轮24的任意一个的内凹缺口241中;

77.b、通过调节挡块13至合适角度,使分料转轮23的分料缺口231中仅能容纳一根圆棒钢材;

78.c、两个四连杆框架均处于竖立姿态,以待接收从回转式分料机构2输送来的圆棒钢材;

79.d、水平送料装置a5处于对接状态,以使水平送料装置a5进料端的一块承载板57处在可接收圆棒钢材的位置,水平送料装置a5中部的一块承载板27上的两列卡口b分别正对两台通磁机84的两列抵头841,水平送料装置a5排料端的一块承载板57上的两列卡口b分别正对处在等待位置的两条托臂65上的两列卡口c;

80.e、滑座63处在等待位置,两条托臂65均处在下位高度,以做好托取水平送料装置a5排料端的一块承载板57上的一组圆棒钢材的准备动作;

81.f、喷淋装置7处于启动装置,以使储液池72中的磁悬液依次通过总出流管741、分流管743、喷淋头75,喷洒到喷淋池71中,喷淋池71中的磁悬液通过总返流管742流回储液池72中,形成磁悬液的循环。

82.磁粉探伤作业流程如下:

83.s01、分组上料:

84.a、将多根尺寸一致的圆棒钢材水平并列放置在三条钢条12上,圆棒钢材的摆放方向垂直于钢条12,摆放好后,最靠近钢条12相对较低的一端的圆棒钢材进入两个分料转轮23的一个分料缺口231中,并抵在挡块13的挡料弧弯131上;

85.b、电机a41启动,电机a41的动力通过两条动力路线进行传递;一条动力路线依次通过齿轮a44、齿轮b45、齿轮轴a42、主动同步带轮、同步带49、从动同步带轮,传递至动力轴21上,驱动动力轴21做间歇式转动,所述间歇式转动为动力轴21转动一圈后暂停一段时间,如此循环往复;另一条动力路线依次通过齿轮c46、齿轮d47、动力杆48、横梁35,同步传递至两个四连杆框架的三号杆33上,驱动两个四连杆框架同步做往复式变形摆动,所述往复式变形摆动为四连杆框架从竖立姿态变换为躺倒姿态,再从躺倒姿态变换为竖立姿态,如此循环往复;

86.动力轴21转动一圈的过程中,通过分料转轮23的四个分料缺口231将位于钢条12相对较低的一端的一组(四根)圆棒钢材逐根分离,并逐根向下抛送;

87.四连杆框架从竖立姿态变换为躺倒姿态的过程中,首先通过两列卡口a依次接收分料转轮23向下抛送的一组(四根)圆棒钢材,再携带一组(四根)圆棒钢材向下变形摆动,然后将携带的一组(四根)圆棒钢材放置在位于水平送料装置a5进料端的一块承载板57的两列卡口b上,最后两个空载的四连杆框架继续向下变形摆动,直至变换为躺倒姿态。

88.本步骤中,动力轴21的一个循环周期与四连杆框架的一个循环周期时长相等,并且,动力轴21的循环周期与四连杆框架的循环周期同步进行;在四连杆框架从竖立姿态向躺倒姿态变换的过程中,动力轴21即完成一圈转动;在四连杆框架从躺倒姿态向竖立姿态变换的过程中,动力轴21处于暂停转动状态。

89.本步骤中,动力轴21转动一圈的过程中,抵指25的前端会保持压紧在嵌顿轮24外圆面上,嵌顿轮24每转动90

°

都会使抵指25前端经历“暂时嵌入嵌顿轮24外圆面上的一个内凹缺口241中,再从嵌顿轮24的内凹缺口241中脱出”的过程,进而使动力轴21每转动90

°

都会产生一个短暂的卡顿,通过上述卡顿的时间,确保了圆棒钢材能顺利下滑进入分料转轮23的分料缺口231中。

90.s02、通磁喷淋:

91.a、电机b58启动,驱动环形链条a56移动一个或多个基础距离,使水平送料装置a5再次达到对接状态;从而将上述承载了一组圆棒钢材的承载板57移动至水平送料装置a5的中部,并使这一组圆棒钢材的两端头分别正对两台通磁机84的两列抵头841;

92.b、一方面,两台通磁机84的抵头841同步伸出,将承载板57上的一组圆棒钢材固定,再对这一组圆棒钢材通磁;另一方面,从喷淋头75喷出的磁悬液持续喷淋在这一组圆棒钢材的外表面上,磁悬液中的磁粉则会渗入圆棒钢材表面的缺陷部位中;通磁和喷淋完成后,两台通磁机84的抵头841同步缩回,将承载板57上的一组圆棒钢材放松;

93.c、电机b58启动,驱动环形链条a移动一个或多个基础距离,使水平送料装置a5再次达到对接状态;从而将承载板57上完成通磁喷淋操作的一组圆棒钢材移动至水平送料装置a5排料端,以等待两条托臂65进行托取。

94.本步骤中,所述基础距离为两个相邻承载板57之间的间距。

95.s03、输送至人工检测区域:

96.a、两台液压缸b64同步启动,驱动两条托臂65从下位高度抬升至上位高度,在这个过程中,通过两条托臂65上的卡口c651将承载板57上的一组圆棒钢材托起;

97.b、液压缸a61启动,推动滑座63沿滑杆a移动,使滑座63从等待位置移动至送出位置,当滑座63抵达送出位置时,两条托臂65携带一组圆棒钢材位于环形运输组件的上方区域;

98.c、两台液压缸b64同步启动,驱动两条托臂65从上位高度下降至中位高度,在这个过程中,通过承载杆95上端的卡口d951承载起两条托臂65上的一组圆棒钢材;

99.d、液压缸a61启动,拉动滑座63沿滑杆a移动,使滑座63从送出位置移动至等待位置,使空载的两条托臂65退出环形运输组件的上方区域;

100.e、两台液压缸b64同步启动,驱动两条托臂65从中位高度下降至下位高度,即恢复初始状态;

101.f、电机c96启动,驱动环形链条b94转动,使所有的承载杆95同步移动,将待检测的圆棒钢材输送至暗室内;

102.g、等待在人工位2011的检测人员从承载杆95抓取一根圆棒钢材,放置在滑动小车的两个卡口e1021上,在荧光光源的辅助下,通过肉眼辨别圆棒钢材的表面缺陷。

103.简述回转式分料机构与摆动式传料机构的联动过程:

104.所述联动过程对应上述磁粉探伤作业的s01步骤b分步骤,图22-25展示了所述联

动过程中从前至后依次接续的4个状态。

105.参看图22所示的状态1,分料转轮23通过一个分料缺口231接收一组圆棒钢材中的第一根料,再带动第一根料做逆时针转动(参看图22中的箭头所示方向)。

106.参看图23所示的状态2,分料转轮23在状态1的基础上逆时针转动90

°

,即刻通过另一个分料缺口231接收一组圆棒钢材中的第二根料,再带动第一根料和第二根料同步做逆时针转动(参看图23中的箭头所示方向)。

107.参看图24所示的状态3,分料转轮23在状态2的基础上逆时针转动(参看图24中的箭头所示方向)约75

°

,将第一根料向下抛出,掉落在四号杆34前端的第一个卡口a343中,同时,即将通过另一个分料缺口231接收一组圆棒钢材中的第三根料。

108.参看图25所示的状态4,若干项动作同步执行:1、四连杆框架在状态3的基础上开始向下做变形摆动,以准备接收第二根料;2、分料转轮23在状态3的基础上逆时针转动(参看图25中的箭头所示方向)约90

°

,将第二根料向下抛出,掉落在四号杆34前端的第二个卡口a343中;3、即将通过另一个分料缺口231接收一组圆棒钢材中的第四根料。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。