1.本实用新型涉及箱梁吊装技术领域,具体的,本实用新型涉及一种混凝土箱梁大偏角吊装施工的悬挂吊具。

背景技术:

2.在桥梁施工过程中,在进行混凝土箱梁大偏角吊装施工时,在桥梁中由于架桥机主桁架中心轴线与桥梁中心轴线存在偏差,在悬挂混凝土箱梁时悬挂吊具的吊点会根据混凝土箱梁的设计位置不断变化。在常规吊具中一般是采用扩大吊孔眼的方式来调整吊杆位置从而调整混凝土箱梁的安装位置,或是直接通过铰接吊杆来调整。但是在常规的施工中,这两种方式在施工中存在有结构受力产生安全隐患以及调整混凝土箱梁的偏角有限等不足之处。

3.与此同时,在混凝土预制箱梁吊装时,一般采用流动起重机、门式起重机或架桥机进行,需要在预制箱梁上设置吊点,在吊装大吨位预制箱梁时,需要在箱梁顶板预留若干吊装孔作为吊点,再采用两端带螺母的吊杆吊装,由于吊装孔部位混凝土承载能力的限制,吨位越大的预制箱梁,设置的吊装孔越多,伴随桥梁设计手段与桥梁施工装备研发能力大大提高,预制箱梁的跨度与重量不断加大,每段需要与预留的吊装孔也就越多,如此多的吊装孔会大大削弱箱梁在吊点处的承载能力,并且不能保证每个拉杆的拉力均匀,从而在吊装过程中混凝土箱梁会发生偏斜,从而影响吊装安全。例如,在一些特殊地势和地质环境下的施工也会面临特殊问题,如计划实施苏湾大桥及接线工程项目将要建设在广西贵港市城东片区,桥址选地处于台风频繁影响地区,主塔距离郁江通航河道约3m,紧邻220kva高压输电线路及居民楼房,施工难度大,混凝土量箱易发生倾斜、安全风险高;由于主梁跨度大,在控制混凝土量箱时要时刻注意方向、还要避免了箱梁集中受力,在整个吊装过程中的稳定性。

4.经过对现有技术文献的检索发现,中国发明专利公开号cn107161850a,该发明公开了一种混凝土预制箱梁快速起吊吊具,该起吊吊具包括了横梁、竖梁、设置在竖梁下端的连接块,以及置于连接块一侧的挤压板,通过挤压板对箱梁的挤压作用,来带动箱梁升起,在吊装过程中,挤压板易发生滑动,所以还需要定位销来对横梁与箱梁进行定位,操作复杂,同时还需在箱梁上开设定位孔,会破坏箱梁的结构。

5.中国实用新型专利公开号cn204772868u,该实用新型公开了一种用于大吨位预制箱梁吊装的专用吊具,通过双吊吊具和单点吊具配合使用,实现预制箱梁整体的三点静定起吊,在该方案中需要在箱梁上开设吊装孔,在预制箱梁吨位变大时,需要增加吊杆数量,相应地,需要在箱梁上开设的吊装孔的数量也就增多,箱梁在吊点处的承载能力会大大降低。

技术实现要素:

6.针对现有技术中存在的不足之处,本实用新型的目的是提供一种混凝土箱梁大偏角吊装施工的悬挂吊具,箱梁吊具的吊耳位置可调,以此可以来调整箱梁的偏角位置;一对

吊耳之间的距离可调,可以适用于不同尺寸的箱梁;并且通过吊耳和推块的配合来吊动箱梁,箱梁受力分散且均匀,使得箱梁在吊装过程中能够保持稳定,保证了吊装安全。

7.本实用新型披露了一种混凝土箱梁大偏角吊装施工的悬挂吊具,包括:

8.横梁,其长度方向两端分别设有一吊耳;

9.螺纹钢筋,其水平固定在箱梁主梁的上方并与所述横梁螺纹连接,且所述螺纹钢筋垂直贯穿所述横梁;

10.一对推块,其分别设置在主梁宽度方向两侧;

11.其中,所述吊耳与所述推块相对的一侧设置有容纳所述推块的凹槽,在吊装过程中,所述推块置于所述凹槽内,以使得所述推块与所述吊耳联动。

12.优选地,所述箱梁主梁的上端设置有一对用于支撑所述螺纹钢筋的固定耳,所述一对固定耳分别设置在所述螺纹钢筋的两端,且紧邻所述固定耳分别设有一固定螺母,所述固定螺母套设在所述螺纹钢筋上。

13.优选地,所述推块包括:

14.多个连接耳,其以均匀间隔固定在主梁的宽度方向两侧,所述连接耳呈上窄下宽结构,且每一所述连接耳上均设置有弧形凸起;

15.连接板,其与所述多个连接耳活动连接,且所述多个连接板上端设置有与所述连接耳相匹配的通槽;

16.滑槽板,其与所述连接板平行间隔设置,所述滑槽板的下端开设有多个以均匀间隔设置的锯齿状凹槽;

17.多个加强筋,其置于所述滑槽板和连接板之间,所述多个加强筋包括了多个纵向筋和多个斜向筋,所述多个纵向筋垂直固定于所述滑槽板和连接板之间,所述斜向筋倾斜固定在两个相邻的纵向筋之间,以将两个相邻纵向筋之间的区域划分为两个三角形区域。

18.优选地,所述吊耳与所述滑槽板相对的一面设置有与所述锯齿状凹槽相匹配的凸块,在吊装过程中,所述凸块置于相应的所述锯齿状凹槽内。

19.优选地,所述滑槽板下端设置有多个万向滚轮。

20.优选地,所述横梁为中空结构,且所述横梁内设置有带动所述吊耳移动的驱动机构。

21.优选地,所述驱动机构包括:

22.双向丝杆,所述双向丝杆两侧分别设置有两条螺距相同,旋向相反的螺纹槽,且所述双向丝杆两侧的螺纹槽相互对称,所述螺纹槽的长度为所述吊耳可移动的最大距离;

23.一对第一螺母,其分别活动设置于所述双向丝杆两侧的螺纹槽上;

24.多个支撑座,其固定在所述横梁内,用于支撑所述双向丝杆;

25.其中,所述吊耳固定在所述第一螺母的下端,当所述双向丝杆转动时,所述第一螺母带动对应的吊耳移动,以使得横梁两端的吊耳相向运动或背向运动。

26.优选地,所述双向丝杆的中部设有第二螺母,所述第二螺母上开设有通孔,所述通孔内设置有滚动轴承,所述双向丝杆插设在所述滚动轴承内。

27.优选地,所述第二螺母上还开设有与所述螺纹钢筋相匹配的螺纹孔,所述螺纹钢筋穿过所述螺纹孔与所述第二螺母螺纹连接。

28.本实用新型的有益效果是:

29.1)本实用新型明披露的悬挂吊具,通过将推块固定在箱梁的主梁上,在吊装过程中,利用吊耳与推块的配合来完成箱梁的起吊,而无需在箱梁上开设吊装孔,从而不会破坏箱梁的结构,保证了箱梁的承载能力;同时推块将受力均匀分布作用于箱梁的主梁上,避免了箱梁集中受力,在吊装过程中能够保持箱梁稳定,保证了吊装安全。

30.2)本实用新型披露的悬挂吊具的推块下端设置有滚轮,移动方便;并且通过将推块的连接耳固定在主梁上,再将推块的其余部分与连接耳相连,即可完成对推块的固定,推块的安装方式简便,便于应用,并且推块既可适用于不同箱梁又可重复使用,节约了成本。

31.3)本实用新型披露的悬挂吊具的吊耳可由驱动机构来带动,驱动机构包括了双向丝杆和一对第一螺母,第一螺母与吊耳固定连接,双向丝杆两侧设置有两条螺距相同,旋向相反的螺纹槽,双向丝杆转动带动设置在螺纹槽上的一对第一螺母相向或背向运动,从而带动相应的吊耳进行同步移动,一对吊耳之间的距离发生相应变化,吊耳之间的间距可调使得该吊具适用于吊装不同尺寸大小的箱梁,适用范围广。

32.4)本实用新型披露的悬挂吊具的螺纹钢筋与横梁之间为螺纹连接,当螺纹钢筋转动时,横梁的位置改变,设置在横梁两端的吊耳位置相应发生改变,可以根据箱梁安装位置变化来调节吊耳位置,以此可以随意调整箱梁的偏角位置。

附图说明

33.为了更清楚地说明本公开实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本公开的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些图获得其他的附图。

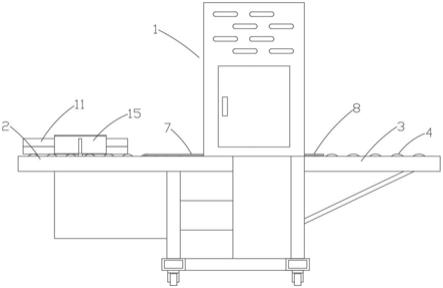

34.图1为本公开实施例1提供的一种吊装装置的结构示意图;

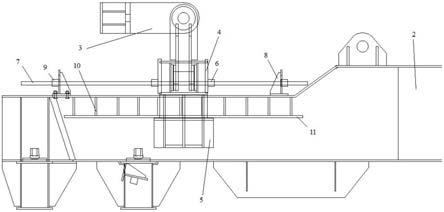

35.图2为本公开实施例1提供的一种吊装装置与主梁的连接关系示意图;

36.图3为本公开实施例1提供的一种吊装装置的立体图;

37.图4-5为本公开实施例2提供的一种吊装装置与主梁的连接关系示意图;

38.图6为本公开实施例2提供的一种吊装装置的结构示意图;

39.图7为本公开实施例2提供的一种吊装装置的双向丝杆的结构示意图;

40.图8-9为本公开实施例2提供的一种吊装装置的推块与主梁的连接关系示意图;

41.图10为图9中a区域的放大结构示意图;

42.图11-12为本公开实施例2提供的一种吊装装置的部分推块的结构示意图;

43.其中,附图标记为:1、吊装装置;2、主梁;3、吊装机构;4、横梁;5、吊耳;6、螺帽;7、螺纹钢筋;8、固定耳;9、固定螺母;10、加强筋;101、纵向筋;102、斜向筋;200、推块;11、滑槽板;12、第一螺母;13、第二螺母;14、双向丝杆;141、螺纹槽;15、电机;16、支撑座;17、凸块;18、连接板;19、通槽;20、锯齿状凹槽;21、万向滚轮;22、连接耳;23、弧形凸起。

具体实施方式

44.下面结合附图对本实用新型做进一步的详细说明,本实用新型的前述和其它目的、特征、方面和优点将变得更加明显,以令本领域技术人员参照说明书文字能够据以实施。在附图中,为清晰起见,可对形状和尺寸进行放大,并将在所有图中使用相同的附图标

记来指示相同或相似的部件。在下列描述中,诸如中心、厚度、高度、长度、前部、背部、后部、左边、右边、顶部、底部、上部、下部等用词为基于附图所示的方位或位置关系。特别地,“高度”相当于从顶部到底部的尺寸,“宽度”相当于从左边到右边的尺寸,“深度”相当于从前到后的尺寸。这些相对术语是为了说明方便起见并且通常并不旨在需要具体取向。涉及附接、联接等的术语(例如,“连接”和“附接”)是指这些结构通过中间结构彼此直接或间接固定或附接的关系、以及可动或刚性附接或关系,除非以其他方式明确地说明。

45.实施例1

46.如图1-3所示,本实用新型提供一种箱梁悬挂吊具,其用于吊装箱梁,包括一对相对设置在箱梁的主梁2的纵向方向两端的吊装装置1,所述吊装装置1包括:横梁4,其水平吊装在吊装机构3的正下方,且其长度方向垂直于所述箱梁的主梁2的纵向;一对吊耳5,其相对固定在所述横梁4的下端面的长度方向的两端;一对所述吊耳5相对的侧面内陷形成凹槽;滑槽板11,其水平焊接在所述箱梁主梁2的横向的两侧,所述滑槽板11可滑动且不脱落得设置于所述凹槽内;精轧螺纹钢筋7,其水平固定在所述箱梁主梁2的上端面,且所述精轧螺纹钢筋7的两端垂直穿出所述横梁4;一对螺帽6,其螺接固定在所述精轧螺纹钢筋7,一对所述螺帽6紧邻所述横梁4且分别位于所述横梁4的两侧。

47.所述吊装装置1还包括一对固定耳8及一对固定螺母9;所述固定螺母9与所述固定耳8一一对应;所述固定耳8相对设置在所述精轧螺纹钢筋7的两端,且所述精轧螺纹钢筋7的两端穿出一对所述固定耳8;一对所述固定螺母9分别螺接固定在所述精轧螺纹钢筋7的两端,且紧邻与其对应的固定耳8,将所述精轧螺纹钢筋7固定在一对固定耳8之间。本实用新型采用固定耳8配合固定螺母9将所述精轧螺纹钢筋7固定在箱梁的主梁2上。

48.所述吊装装置1还包括多个加强筋10,所述加强筋10的一端面与所述箱梁的主梁2焊接,且所述加强筋10的另一端面与所述滑槽板11焊接。加强筋10加强箱梁与滑槽板11的连接关系,让本实用新型更加稳固。

49.所述吊装装置1还包括一对花篮螺栓;一个所述花篮螺栓的一端固定在精轧螺纹钢筋7的一端,且其另一端固定在横梁4上;另一个所述花篮螺栓的一端固定在所述精轧螺纹钢筋7的另一端,且其另一端固定在横梁4上。花篮螺栓加强横梁4与箱梁的主梁2的连接,让本实用新型更加稳固。

50.所述吊耳5与所述滑槽板11相贴的面上设置有一层耐磨橡胶。设置耐磨橡胶,可以防滑且减小摩擦,防滑让本实用新型在使用时状态稳定,减小摩擦让本实用新型更耐用。

51.本实施例将在大桥的建设过程中,采用本实用新型吊装箱梁,具体步骤如下:

52.1)在主梁2两侧加焊滑槽板11。

53.2)横梁4吊装在吊装机构3上,吊耳5焊接在横梁4上,在吊耳5加工凹槽,在横梁4开孔直径40mm孔洞,采用直径32mm的精轧螺纹钢筋7穿插在横梁4上,并在横梁4两侧安装螺帽6。

54.3)主梁2上焊接固定耳8。

55.4)将吊耳5的凹槽安装在主梁2的滑槽板11上。

56.5)用固定螺母9将精轧螺纹钢筋7锁定在一对固定耳8之间。

57.6)左右调节螺帽6位置来调节吊耳5位置。

58.实施例2

59.如图4所示,为该实施例中的吊装装置1与主梁2的连接关系示意图。从图中可见,所述悬挂吊具包括了横梁4、吊耳5、螺纹钢筋7、一对推块200。

60.其中,所述螺纹钢筋7水平固定在箱梁主梁2的上方并与所述横梁4螺纹连接,所述螺纹钢筋7垂直贯穿所述横梁4,在主梁2的上端设置有一对用于支撑螺纹钢筋7的固定耳8,所述一对固定耳8分别设置在螺纹钢筋7的两端,且紧邻固定耳8分别设置有一固定螺母9,所述固定螺母9固定在所述螺纹钢筋7上,通过固定耳8和固定螺母9的配合将螺纹钢筋7固定在主梁2上。

61.当需调节横梁4的位置时,先松动固定耳8两边的固定螺母9,再转动所述螺纹钢筋7,螺纹钢筋7旋转带动所述横梁4移动。为了保证螺纹钢筋7的固定以及所述横梁4的位置固定,紧邻所述横梁4设置有螺帽6。

62.在横梁4的两端分别设置有一吊耳5,两吊耳5之间的距离可以通过驱动机构来进行调整。

63.参照图5和图6,从图中可以看出,横梁4为中空结构,所述驱动机构设置在横梁4内,驱动机构包括了双向丝杆14、一对第一螺母12、第二螺母13以及多个支撑座16。多个支撑座16间隔设置在所述横梁4内,用于固定所述双向丝杆14。

64.双向丝杆14的具体结构如图7所示,由图中可见,所述双向丝杆14两侧分别设置有两条螺距相同,旋向相反的螺纹槽141,且所述双向丝杆14两侧的螺纹槽141相互对称,双向丝杆14两侧的螺纹槽141上分别设置有第一螺母12,第一螺母12活动设置在双向14上,当双向丝杆14转动时,第一螺母12进行直线运动;由于两侧的螺纹槽141相互对称,使得所述双向丝杆14旋转时,横梁4两侧的第一螺母12相向运动或背向运动。

65.具体参见图7,当双向丝杆14旋转带动左侧螺纹槽上的第一螺母从a端向b端移动时,双向丝杆14右侧螺纹槽上的第一螺母从d端向c端移动,双向丝杆14上两侧的螺纹槽141的长度相同,由于双向丝杆14上的两侧的螺纹槽141由两条螺距相同,旋向相反的螺纹槽141组成,当左侧的第一螺母运动到左侧滑槽的末端b端时,双向丝杆继续保持原先方向转动时,左侧的第一螺母转由b端向a端移动,相应地,右侧的第一螺母运动到右侧滑槽的末端c端时,右侧的第一螺母转由c端向d端移动,使得两侧的第一螺母12始终无法相撞。双向丝杆14的转动可由电机15来驱动。

66.横梁4两侧的吊耳5分别固定在第一螺母12上,第一螺母12带动对应的吊耳5同步运动,横梁4下端开设有能够让吊耳5通过的长槽,不会干涉吊耳5的运动。双向丝杆14转动时,第一螺母12带动一对吊耳5相向运动,当第一螺母12运动到螺纹槽141的末端时,所述一对吊耳5改为背向运动,从而避免了所述一对吊耳5在移动过程中发生碰撞。

67.两侧螺纹槽141的长度即为吊耳5可移动的最大距离,可以根据箱梁主梁2的尺寸大小来改变吊耳之间的距离,使得本实用新型公开的吊装装置能够适用于装吊不同大小的箱梁,适用范围广。

68.在双向丝杆14中间未设置螺纹的区域设置有第二螺母13,所述第二螺母13上开设有通孔,所述通孔内设置有滚动轴承,所述双向丝杆14插设在所述滚动轴承内,当双向丝杆14转动时,第二螺母13不会随着双向丝杆14的转动而转动,在双向丝杆14上还开设有与所述螺纹钢筋7相匹配的螺纹孔,所述螺纹钢筋7穿过所述螺纹孔与所述第二螺母13螺纹连接,当所述螺纹钢筋7转动时,第二螺母13带动横梁4整体移动,从而带动设置在横梁4两端

的吊耳5同步发生移动,当箱梁的安装位置发生改变时,可以根据箱梁安装位置变化来调节吊耳5位置,以此来随意调整箱梁的偏角位置。

69.转至参见图4-5,在主梁2的宽度方向两侧分别设置有一推块200,吊耳5与所述推块200相对的一侧设置有容纳所述推块200的凹槽,在吊装过程中,所述推块200置于所述凹槽内,以使得所述推块200与所述吊耳5同步运动,故可以通过推块200与吊耳5的配合来实现主梁2的吊装。

70.推块200的具体结构可以参见图8-12,由图中可知,推块200包括了多个连接耳22、连接板18、滑槽板11以及多个加强筋10。如图8和图9所示,多个连接耳22以均匀间隔固定在主梁2的宽度方向两侧,所述连接耳22呈上窄下宽结构。

71.在本实施例中,所述连接耳22呈倒“t”型,且每一所述连接耳22上均设置有弧形凸起23,如图11所示,在连接板18上设置有与所述连接耳22相匹配的通槽19,当将推块200安装在主梁2上时,首先将所述连接耳22利用焊接等固定方式安装在主梁2的两侧,再将连接耳22插设在连接板18的通槽19内,推动连接板18,直至连接板18和连接耳22的侧面齐平。

72.参见图9和图10,从图中可知,所述连接耳22和连接板18之间的接触面为弧面,连接耳22和连接板18之间的其他相对的面之间均有间隙,不发生接触,并且连接板18与主梁2之间也具有间隙,从而在安装过程中,连接板18与连接耳22以及主梁2之间的接触面大大减小,摩擦力相应地减小,从而使得连接耳22更易插设到通槽19内,使得推块200的安装更加方便。

73.如图11所示,在连接板18的下方平行间隔设置有滑槽板11,在滑槽板11和连接板18之间设置有多个加强筋10,多个加强筋10包括了纵向筋101和斜向筋102,纵向筋101垂直固定于所述滑槽板11和连接板18之间,且每两个纵向筋101之间的间距相同。

74.所述斜向筋102倾斜设置在两个相邻的纵向筋101之间,以将两个相邻纵向筋101之间的区域划分为两个三角形区域,三角形具有的稳定性好,加强筋10使得推块能够承受较高的外力,在吊装过程中,推块200承受较大的外力,在外力作用下,由于加强筋10的作用使得推块200的结构更加稳定不易损坏。

75.如图12所示,在滑槽板11的下端开设有多个均匀间隔设置的锯齿状凹槽20,所述锯齿状凹槽20的长度小于所述滑槽板11的宽度,使得所述锯齿状凹槽20并不贯穿所述滑槽板11,转至参考图6,在吊耳5与推块200的接触面上设置有与所述锯齿状凹槽20相匹配的凸块17。

76.在吊装过程中,所述凸块17置于相应的锯齿状凹槽20内,由于所述锯齿状凹槽20并不贯穿所述滑槽板11,故所述吊耳5的侧面与锯齿状凹槽20的侧面相抵,使得在吊装过程中,所述吊耳5与推块200在宽度方向上不易发生相互滑动,并且吊耳5与推块200之间通过齿状结构连接,使得吊耳5与推块200在长度方向上也不能发生相对滑动,保证了吊装过程的稳定。在滑槽板11的下方设置有多个万向滚轮21,便于将推块移动到安装位置。

77.实施例3

78.本实施例介绍一种混凝土箱梁大偏角吊装施工的悬挂吊具的使用方法,包括以下步骤:

79.步骤1、将所述推块200的连接耳22焊接在箱梁的主梁2两侧,并将所述连接耳22插设在连接板18的通槽19内,推动连接板18直至所述连接板18的侧面与连接耳22的侧面齐

平;

80.步骤2、松动固定螺母9,调节螺帽6的位置,控制所述螺纹钢筋7转动来调节吊耳5的位置;

81.步骤3、控制双向丝杆14转动,使得横梁4两侧的吊耳5相向运动,直至吊耳5上的凸块17完全插设在滑槽板11下端的锯齿状凹槽20内;

82.步骤4、提升横梁4,将箱梁吊离地面。

83.实施例4

84.在本实施例中,由于苏湾大桥项目的建设过程中的主塔工程和主梁工程采用此上述悬挂吊具及其使用方法,首先将所述推块200的连接耳22焊接在箱梁的主梁2两侧,并将所述连接耳22插设在连接板18的通槽19内,推动连接板18直至所述连接板18的侧面与连接耳22的侧面齐平;松动固定螺母9,调节螺帽6的位置,控制所述螺纹钢筋7转动来调节吊耳5的位置;控制双向丝杆14转动,使得横梁4两侧的吊耳5相向运动,直至吊耳5上的凸块17完全插设在滑槽板11下端的锯齿状凹槽20内;提升横梁4,将箱梁吊离地面。

85.通过以上装置及方法即可完成对大桥主塔和主梁的材料运输,节省人力资源,平稳有效。

86.尽管本实用新型的实施方案已公开如上,但其并不仅仅限于说明书和实施方式中所列运用,它完全可以被适用于各种适合本实用新型的领域,对于熟悉本领域的人员而言,可容易地实现另外的修改,因此在不背离权利要求及等同范围所限定的一般概念下,本实用新型并不限于特定的细节。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。