1.本实用新型涉及注塑件螺母装配领域,尤其涉及一种方管螺母埋入装置。

背景技术:

2.3c产业是指结合电脑、通讯和消费性电子三大科技产品整合应用的资讯家电产业。3c行业,许多配套的部件都是注塑件,为了方便这些注塑件的装配,一些注塑件中都需要预置金属质地的螺母,便于相应部件之间的连接组装。

3.但是,由于加工工艺的限制,这些注塑类产品在注塑加工时不能配套待装配的螺母同时进行注塑成型,只有在注塑件上预留待安装螺母的卡位,产品注塑成型后通过人工方式将加热后的螺母放置在相应的卡位内,并压紧固定,实现注塑类产品螺母的埋入安装。

4.这种注塑产品螺母的安装方式需要大量的劳动力,因此,劳动力成本高,进而增加生产成本,且螺母安装的效果因人而异,安装品质上不能够得到统一,工作效率比较低,影响产能。

技术实现要素:

5.本实用新型所要解决的技术问题是,提供一种能够实现螺母快速装配且节省劳动力的方管螺母埋入装置。

6.为了解决上述技术问题,本实用新型是通过以下技术方案实现的:一种方管螺母埋入装置,具有底座,所述底座正面顶部固定设置有活塞杆竖直向下的埋入气缸,底部设置有与所述埋入气缸上下对应的下料装置,所述下料装置后端固定设置有错位气缸,前端固定设置有下料流道,所述下料流道左侧设置有上下连通的内流道,内流道外侧固定设置有流道盖板,靠近顶部的位置设置有与其插接配合的下料方管;所述下料装置内设置有左右连通的传动腔,所述内流道末端与所述传动腔内靠近底部的位置相互连通,传动腔内设置有与其左右滑动配合的推料块,所述推料块左端穿过传动腔并延伸在下料装置的左端外侧,所述下料装置左侧靠近后端的位置活动连接有一端与所述推料块左端接触另一端与所述错位气缸上活塞杆端部接触的连杆推杆;所述推料块上对应内流道末端的部位设置有上下贯通且右端开口的凹槽,所述凹槽内设置有与其左右滑动配合的顶紧压块,所述顶紧压块左端与所述凹槽左端之间具有间距,该间距形成用于卡接螺母的落料腔,所述落料腔与所述内流道末端前后对应;所述传动腔底部位于落料腔右侧的部位设置有与所述下料装置底部上下连通的下导孔,传动腔顶部设置有与所述下导孔上下对应且与所述下料装置顶部上下连通的上导孔,所述上导孔和下导孔内分别设置有与其各自插接配合的上导套和下导套;所述上导套内设置有能够与其上下活动配合的顶压杆,所述顶压杆顶部与所述活塞杆固定连接在一起。

7.进一步地,所述连杆推杆通过弹簧转轴活动连接在下料装置上。

8.进一步地,所述推料块右端设置有向上凸起的上卡块和向下凸起的限位挡块;所述顶紧压块右端设置有向下凸起的下卡块,所述下卡块位于限位挡块的左侧;所述传动腔

右端固定设置有挡板,所述挡板与所述下卡块之间设置有弹簧。

9.进一步地,所述传动腔顶部和底部分别设置有能够限定上卡块和下卡块向左移动距离的限位凸起。

10.进一步地,所述顶紧压块左端设置有弧形卡槽,所述推料块的凹槽内设置有能够限定顶紧压块左端与凹槽左端之间间距的凸起,该凸起与顶紧压块左端靠近后侧的部位相抵触。

11.进一步地,所述内流道的侧面呈弧形结构,其顶端位于下料流道的顶面,末端位于下料流道的后端面。

12.进一步地,所述传动腔底部与所述落料腔上下对应的部位设置有与下料装置底部上下连通的衔接孔,所述衔接孔内设置有通过线路与外置加热器连接的加热块,所述加热块的顶部与所述传动腔的底面齐平。

13.进一步地,所述埋入气缸的顶部设置有固定块。

14.与现有技术相比,本实用新型的有益之处是:这种方管螺母埋入装置可以实现注塑件上螺母的自动导入、埋件及压紧固定动作,操作简单,可以适用于不同材质产品的螺母装配使用,应用灵活,适应性强,节省了劳动力,降低了生产成本,提高了生产效率,保证了产品质量。

附图说明

15.下面结合附图对本实用新型进一步说明。

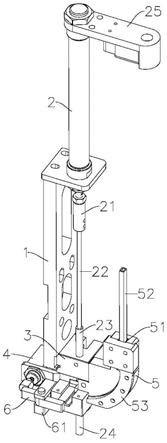

16.图1和图2是本实用新型方管螺母埋入装置左右两侧立体结构示意图;

17.图3是本实用新型方管螺母埋入装置俯视结构示意图;

18.图4是图3中a-a的结构剖视图;

19.图5是图3中b-b的结构剖视图。

20.图中:1、底座;2、埋入气缸;21、活塞杆;22、顶压杆;23、上导套;24、下导套;25、固定块;3、下料装置;31、传动腔;32、推料块;321、落料腔;322、上卡块;33、顶紧压块;331、下卡块;34、挡板;35、上导孔;36、下导孔;4、错位气缸;5、下料流道;51、内流道;52、下料方管;53、流道盖板;6、连杆推杆;61、弹簧转轴。

具体实施方式

21.下面结合附图及具体实施方式对本实用新型进行详细描述:

22.图1-5所示一种方管螺母埋入装置,具有底座1,所述底座1正面顶部固定设置有活塞杆21竖直向下的埋入气缸2,底部设置有与所述埋入气缸2上下对应的下料装置3,所述下料装置3后端固定设置有错位气缸4,前端固定设置有下料流道5,所述下料流道5左侧设置有上下连通的内流道51,内流道51外侧固定设置有流道盖板53,靠近顶部的位置设置有与其插接配合的下料方管52;所述下料装置3内设置有左右连通的传动腔31,所述内流道51末端与所述传动腔31内靠近底部的位置相互连通,传动腔31内设置有与其左右滑动配合的推料块32,所述推料块32左端穿过传动腔31并延伸在下料装置3的左端外侧,所述下料装置3左侧靠近后端的位置活动连接有一端与所述推料块32左端接触另一端与所述错位气缸4上活塞杆端部接触的连杆推杆6;所述推料块32上对应内流道51末端的部位设置有上下贯通

且右端开口的凹槽,所述凹槽内设置有与其左右滑动配合的顶紧压块33,所述顶紧压块33左端与所述凹槽左端之间具有间距,该间距形成用于卡接螺母的落料腔321,所述落料腔321与所述内流道51末端前后对应;所述传动腔31底部位于落料腔321右侧的部位设置有与所述下料装置3底部上下连通的下导孔36,传动腔31顶部设置有与所述下导孔36上下对应且与所述下料装置3顶部上下连通的上导孔35,所述上导孔35和下导孔36内分别设置有与其各自插接配合的上导套23和下导套24;所述上导套23内设置有能够与其上下活动配合的顶压杆22,所述顶压杆22顶部与所述活塞杆21固定连接在一起。

23.为了便于连杆推杆6在错位气缸4复位后能够迅速复位,不对推料块32产生作用力,便于推料块32向左复位,所述连杆推杆6通过弹簧转轴61活动连接在下料装置3上。

24.为了能够限定推料块32和顶紧压块33的左右位置,同时便于复位,所述推料块32右端设置有向上凸起的上卡块322和向下凸起的限位挡块;所述顶紧压块33右端设置有向下凸起的下卡块331,所述下卡块331位于限位挡块的左侧;所述传动腔31右端固定设置有挡板34,所述挡板34与所述下卡块331之间设置有弹簧;所述传动腔31顶部和底部分别设置有能够限定上卡块322和下卡块331向左移动距离的限位凸起。

25.为了能够通过顶紧压块33推动推料块32同步向左移动,进行复位,所述顶紧压块33左端设置有弧形卡槽,所述推料块32的凹槽内设置有能够限定顶紧压块33左端与凹槽左端之间间距的凸起,该凸起与顶紧压块33左端靠近后侧的部位相抵触。

26.为了便于螺母顺畅地从内流道51内进入落料腔321,所述内流道51的侧面呈弧形结构,其顶端位于下料流道5的顶面,末端位于下料流道5的后端面。

27.为了能够对落料腔内的金属材质螺母进行预热,便于金属材质的螺母与塑件产品可以牢固地装配结合在一起,防止松动,所述传动腔31底部与所述落料腔321上下对应的部位设置有与下料装置3底部上下连通的衔接孔,所述衔接孔内设置有通过线路与外置加热器连接的加热块,所述加热块的顶部与所述传动腔31的底面齐平。

28.为了便于埋入气缸2顶部的固定,所述埋入气缸2的顶部设置有固定块25。

29.其具体工作原理如下:将下料方管52与装载有螺母的振动盘出料口连接在一起,振动盘将螺母循序送入下料方管52内,进入下料方管52内的螺母顺着下料方管52进入内流道51内,由于下料方管52和内流道51是矩形结构,其可以有效防止螺母在其内部径向转动偏位,保证螺母从内流道51进入落料腔321内位置的一致性,内流道51内的前端螺母因后方螺母的挤推而挤入落料腔321内,并通过具有弹性的顶紧压块33固定位置;螺母从内流道51进入落料腔321内后,针对螺母材质性质和待装配件的材质性质,若是金属螺母配合塑件的装配,可以通过加热块对落料腔321内的螺母进行加热预热,预热结束后错位气缸4启动,错位气缸4的活塞杆推动连杆推杆6的一端向外,连杆推杆6以弹簧转轴61为轴心水平转动,连杆推杆6的另一端向内,该端部推动与其对应的推料块32向右移动,推料块32在连杆推杆6的推送下带动落料腔321内的螺母和顶紧压块33同步向右移动,待螺母移动到下导套24顶部正上方时停止,此时,埋入气缸2启动,埋入气缸2的活塞杆21推动顶压杆22向下,顶压杆22的末端将落料腔321内的螺母推入下导套24内并进一步将螺母顺着下导套24推入放置在下导套24底部下方的螺母装配件上,通过顶压杆22实现螺母的埋入及压紧动作;螺母埋入结束后,埋入气缸2带动顶压杆22向上复位,同时错位气缸4复位,错位气缸4复位后连杆推杆6在弹簧转轴61的作用下复位,待顶压杆22顶部脱离推料块32后,弹簧驱动顶紧压块33向

左移动,顶紧压块33驱动推料块32同步向左移动,直至推料块32右端的上卡块322和顶紧压块33右端的下卡块331分别与传动腔31内的限位凸相抵触,实现推料块32和顶紧压块33的复位动作,此时,落料腔321复位并与内流道51的末端对应,便于下一块螺母的进入机埋入工作,从而以此重复进行螺母的埋入工作。

30.这种方管螺母埋入装置可以实现注塑件上螺母的自动导入、埋件及压紧固定动作,操作简单,可以适用于不同材质产品的螺母装配使用,应用灵活,适应性强,节省了劳动力,降低了生产成本,提高了生产效率,保证了产品质量。

31.需要强调的是:以上仅是本实用新型的较佳实施例而已,并非对本实用新型作任何形式上的限制,凡是依据本实用新型的技术实质对以上实施例所作的任何简单修改、等同变化与修饰,均仍属于本实用新型技术方案的范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。