1.本实用新型涉及固体火箭发动机绝热层整体成型技术领域,更具体的是涉及固体火箭发动机绝热层整体成型设备技术领域。

背景技术:

2.固体火箭发动机绝热层是指粘贴在固体火箭发动机燃烧室壳体内壁上,具有一定厚度的耐烧蚀隔热层。固体发动机绝热层作为燃烧室的内衬,保护发动机壳体不过热失强。对于复合材料壳体,还起到气密作用。通常的绝热层采用丁腈橡胶、三元乙丙橡胶、硅橡胶等材料,外加固体耐烧蚀填料硫化压制成片状,然后通过胶体粘接的方式与发动机壳体粘接牢固。而在某些领域,固体火箭发动机尺寸小,结构复杂,当发动机壳体存在直角结构时,使用压片粘接的方式极易在直角处出现脱粘的不良现象。

3.为解决上述压片粘接绝热层存在的问题,本技术改变了绝热层先硫化压片后粘接的顺序,将绝热层材料充分混合后使用注射设备注入发动机壳体中,然后再高温固化。在注入过程中,通常使用工装来保证绝热层尺寸的准确。在注入过程中,需要提供一定的注射压力,以保证型腔被完全充满。

4.现有技术中,常用的注射设备多采用螺旋杆推进装置。螺旋杆注射设备在工作过程中,螺旋杆不断旋转,以实现物料的推进,而在旋转过程中,由于摩擦力作用,螺旋杆与物料间会产生大量的热,使物料温度迅速升高,当温度达到固化温度后(通常为50℃),物料会逐渐固化,从而使注射过程失败。

技术实现要素:

5.本实用新型的目的在于:解决传统方式中对于小尺寸固体火箭发动机进行绝热层粘接时极易脱粘、螺旋杆注射设备在工作过程中因发热造成注射失败的技术问题,为了解决上述技术问题,本实用新型提供一种固体火箭发动机绝热层整体成型设备,能够解决螺旋杆注射设备的发热问题,同时满足固体火箭发动机的小尺寸要求。

6.本实用新型为了实现上述目的具体采用以下技术方案:

7.一种固体火箭发动机绝热层整体成型设备,包括底座,所述底座上对称设有固定支脚,每一边的固定支脚上连接有安装夹板,所述安装夹板之间设有固定圆箍,所述固定圆箍用于固定存料组件,所述存料组件包括固定在所述固定圆箍内的存料筒以及与所述存料筒相匹配的盖板,所述盖板上设有出料口,所述安装夹板之间还设有凹形结构的安装件,所述安装件上设有挤料组件。

8.通过上述方案,在底座上设置两块安装夹板,将存料和出料的存料组件通过固定圆箍固定在两块安装夹板之间,再将驱动挤料的挤料组件通过凹形结构的安装件同样固定在两块安装夹板之间,通过挤料组件从盖板相对称的一面推进挤料,将存储在存料筒内的物料通过盖板上的出料口挤出,注入到固体火箭发动机与一定规格的工装所形成的腔体内,从而完成绝热层的铺设,有效解决螺旋杆注射设备的发热问题,同时满足固体火箭发动

机的小尺寸要求。

9.进一步的,所述挤料组件包括与所述存料筒同轴设置的液压油缸,所述液压油缸的输出端穿过安装件并连接有活塞,所述活塞由所述存料筒的底端伸入。

10.通过上述方案,液压油缸与存料筒同轴设置,当液压油缸推动活塞前进时,使存料筒内的物料受力更加均匀,避免因力度不匀而使物料从出料口挤出不匀。

11.进一步的,所述活塞上设有密封圈。

12.通过上述方案,进一步加强活塞的密封性。

13.进一步的,所述出料口为矩形长条状的开口。

14.通过上述方案,使物料能够从出料口均匀的注入固体火箭发动机与目标规格工装所形成的腔体内。

15.进一步的,所述底座上设有固定孔。

16.通过上述方案,便于和目标规格的工装进行连接,保持设备的稳定性。

17.进一步的,所述固定圆箍与所述安装夹板之间、所述安装件与所述安装夹板之间均通过螺钉连接。

18.通过上述方案,方便固定圆箍和安装件的拆卸和更换,选用传统的螺钉连接使设备整体更加稳固。

19.进一步的,所述盖板与所述存料筒之间通过螺钉连接。

20.通过上述方案,方便拆掉盖板进行物料的填充,当盖板需要更换时也更加方便,传统的螺钉连接方式更加稳定,且连接完成后不易在压力的作用下发生松动而引起泄料。

21.进一步的,所述出料口的开口位置和尺寸与需要成型的发动机壳体匹配。

22.通过上述方案,对于不同规格的固体火箭发动机,可以根据实际使用情况对开口的位置和尺寸进行调整,以便适用于不同的生产场景。

23.本实用新型的有益效果如下:

24.1、本实用新型结构简单、操作方便,通过固定孔与外部的工装稳定连接后,打开盖板填料后通过螺钉拧紧,随后即可通过液压油缸逐渐推动活塞前进,当达到一定压力时,即可将物料通过出料口挤出,注入到固体火箭发动机与工装形成的型腔内,完成挤料;

25.2、本实用新型结构灵活,实用性强,固定圆箍与安装夹板之间、安装件与安装夹板之间以及盖板与存料筒之间都是通过螺钉连接,既不影响整体的结构稳定性,也方便后续的拆卸和更换,尤其是方便盖板可根据实际需求与目标发动机壳体作出匹配调整;

26.3、本实用新型成本低廉,操作效率高,装置内各组件均为常见的设备,造价低廉,同时也能够节省人力资源的浪费,减小实际操作中的误差。

附图说明

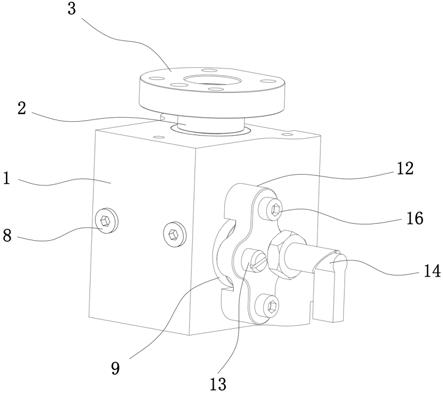

27.图1是本实用新型的结构示意图;

28.图2是本实用新型中盖板部分的结构示意图。

29.附图标记:10、底座;11、固定支脚;12、安装夹板;13、固定圆箍;14、存料筒;15、盖板;16、出料口;17、安装件;18、液压油缸;19、活塞;20、密封圈;21、固定孔。

具体实施方式

30.为使本实用新型实施例的目的、技术方案和优点更加清楚,下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本实用新型一部分实施例,而不是全部的实施例。通常在此处附图中描述和示出的本实用新型实施例的组件可以以各种不同的配置来布置和设计。

31.因此,以下对在附图中提供的本实用新型的实施例的详细描述并非旨在限制要求保护的本实用新型的范围,而是仅仅表示本实用新型的选定实施例。基于本实用新型中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

32.实施例1

33.参照图1,本实施例提供一种固体火箭发动机绝热层整体成型设备,包括底座10,在底座10上对称设置了一定数量的固定支脚11,每一边的固定支脚11上都各自设置了安装夹板12,安装夹板12竖直安置,且两块安装夹板12之间设置有固定圆箍13,固定圆箍13通过螺钉与安装夹板12进行固定,固定圆箍13用于固定存料组件,存料组件包括固定在固定圆箍13内的存料筒14以及与存料筒14相匹配的盖板15,盖板15上设置有出料口16,盖板15与存料筒14之间同样通过螺钉进行连接固定,方便拆掉盖板15进行物料的填充,当盖板15需要更换清洗时也更加方便,而且传统的螺钉连接方式更加稳定,能够避免因压力过大而松动引起泄料。

34.参照图1,安装夹板12之间还设置有凹形结构的安装件17,安装件17与安装夹板12之间同样通过螺钉进行连接,安装件17用于安装挤料组件,挤料组件包括安装在安装件17上的液压油缸18,液压油缸18的输出轴由安装件17穿到安装件17的另一边,并连接了一个活塞19,活塞19由存料筒14的底端伸入,活塞19上设置了密封圈20来加强密封效果,液压油缸18与存料筒14同轴设置,当液压油缸18推动活塞19前进时,使存料筒14内的物料受力更加均匀、挤出更加均匀。

35.参照图1,底座10上设置有固定孔21,便于和目标规格的工装进行连接,保持设备的稳定性。

36.在具体使用时,先打开盖板15,将物料放入到存料筒14内,再盖上盖板15,将螺钉拧紧,安装好发动机壳子和工装后,通过固定孔21与工装进行连接,连接完毕后,开始逐步给液压油缸18加压,使液压油缸18能够推动活塞19前进,当达到一定的压力时,则物料可以通过盖板15上的出料口16注入到固体火箭发动机与工装形成的型腔内,完成注入。

37.实施例2

38.参照图1和图2,出料口16为矩形长条状的开口,出料口16的开口位置和尺寸与需要成型的发动机壳体匹配,由于在具体使用时,不同规格的固体火箭发动机其内壁必然也是大小不一的,因此,在与外部工装形成连接之前,可以先将规格相匹配的盖板15进行更换以后再进行连接,以便连接后先进行矫正,确定没有误差以后再进行挤料,从而保证不会影响实际的注入效果。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。