1.本实用新型涉及发泡模具技术领域,具体涉及一种地环线式发泡模具。

背景技术:

2.发泡模具用于帮助塑料发泡成型,通过将发泡性树脂直接填入模具内,使其受热熔融,形成气液饱和溶液,通过成核作用,形成大量微小泡核,泡核增长,制成泡沫塑件。传统的发泡模具一次只能加工少数工件,且人力参与程度高,导致生产效率和生产效果难以提高,工作人员精力消耗大。

技术实现要素:

3.本实用新型目的是为了提供一种生产效率高、自动化程度高的地环线式发泡模具。

4.本实用新型的技术方案如下:

5.本实用新型是一种地环线式发泡模具,包括安装台,所述安装台的顶部为圆形,所述安装台顶部外沿沿圆周设有圆形导轨,所述圆形导轨上设有环形的地环线平台,所述地环线平台可沿所述圆形导轨转动,所述安装台顶部在所述圆形导轨内侧设有环形的限位板a,所述限位板a外壁紧贴所述地环线平台内缘,所述地环线平台顶部沿圆周均匀设有模具箱,所述安装台顶部设有注料机构、加热机构、下料机构、冷却机构以及排气机构,所述模具箱随地环线平台转动依次经过所述注料机构、加热机构、下料机构、冷却机构以及排气机构,所述安装台正面设有控制台,所述控制台通过导线与所述地环线平台、注料机构、加热机构、下料机构、冷却机构以及排气机构电性连接。

6.所述模具箱为设有前后相通的腔道的长方体,所述模具箱顶部设有通向所述腔道的注入口,所述注入口上设有弹性塞嘴a,所述腔道朝外端设有竖板a,所述竖板a的顶部与所述腔道顶部铰接,所述竖板a的底部与所述腔道底部的闭合处设有相对应的锁扣,所述腔道内滑动活动连接有竖板b,所述竖板b的侧壁紧贴所述腔道内壁,所述腔道朝向所述限位板a的一端的上下两侧设有阻挡所述竖板b的限位块,所述竖板b朝向所述限位板a的一面上设有顶入槽,所述顶入槽内设有磁性层,所述竖板b的上部设有换气孔,所述换气孔上设有弹性塞嘴b。

7.所述注料机构包括发泡机、输料管、支撑架a、气缸a、升降板 a、伸缩管a和注料头,所述发泡机设在所述安装台顶部,所述发泡机的出料口连有所述输料管,所述输料管的末端外沿接有所述支撑架 a,所述支撑架a的顶端设有所述气缸a,所述气缸a的驱动杆向下连有所述升降板a,所述升降板a下设有所述注料头,所述注料头通过所述伸缩管a与所述输料管的末端相通;所述注料头位于所述注入口的转动轨迹上方,当所述模具箱停在所述注料头下方时,所述注料头可在所述气缸a的驱动下降下至插入所述注入口内。

8.所述加热机构包括限位板b和电加热丝,所述限位板b为弧形,所述限位板b底部与所述安装台顶部的外沿相连,所述限位板b内壁与所述地环线平台的外壁相贴,所述限位板

b的顶端与所述限位板a的顶端平齐,所述限位板b的首端起于所述注料机构处,所述限位板b的末端止于所述下料机构处,所述限位板b和与所述限位板b相对的所述限位板a的部分内设有所述电加热丝,所述电加热丝通过导线与所述控制台电性连接。

9.所述下料机构包括气缸b、顶入块、弧形凸块和下料斜板,所述气缸b设在所述安装台顶部,所述气缸b的驱动杆穿过所述限位板a,所述气缸b的驱动杆末端设有所述顶入块,所述顶入块的位置与所述顶入槽的转动轨迹相对,所述顶入块的形状与所述顶入槽的形状相匹配,所述顶入块可被磁性层吸引,所述气缸b所对的所述安装台顶部的外沿部分设有所述弧形凸块,所述弧形凸块用于顶开所述锁扣,所述安装台顶部的外侧壁在所述弧形凸块处设有向外倾斜的所述下料斜板。

10.所述气缸b的数量为2。

11.所述冷却机构包括冷却扇、抽气泵a、输气管a、连接架、气缸 c和推板,所述抽气泵a设在所述安装台顶部,所述冷却扇中空,所述冷却扇穿透所述限位板a内外两端,所述抽气泵的出气口通过所述输气管a与所述冷却扇的朝内端连通,所述冷却扇的朝外端设有透气栅,所述透气栅朝向所述模具箱,所述冷却扇末端对应的所述安装台外沿连有所述连接架,所述连接架上设有所述气缸c,所述气缸 c的驱动杆向所述透气栅伸出,所述气缸c的驱动杆末端设有所述推板,所述推板用于将竖板a推向所述模具箱以使所述锁扣合上。

12.所述排气机构包括抽气泵b、输气管b、支撑架b、气缸d、升降板b、伸缩管b和抽气头,所述抽气泵b设在所述安装台顶部,所述抽气泵b的进气口设有所述输气管b,所述输气管b末端外沿设有所述支撑架b,所述支撑架b顶端设有气缸d,所述气缸d的驱动杆向下连有所述升降板b,所述升降板b下设有所述抽气头,所述抽气头通过所述伸缩管b与所述输气管b末端连通;所述抽气头位于所述注入口的转动轨迹上方,当所述模具箱停在所述抽气头下方时,所述抽气头可在所述气缸d的驱动下降下至插入所述注入口内。

13.本实用新型具有的有益技术效果:本实用新型可以一机完成注料、成型、下料过程,生产持续性好,且通过控制台控制各个机构协同作用,人力参与度低,节约了工作人员的精力,提高了生产效率和生产效果。

附图说明

14.下面结合附图对本实用新型技术方案作进一步说明。

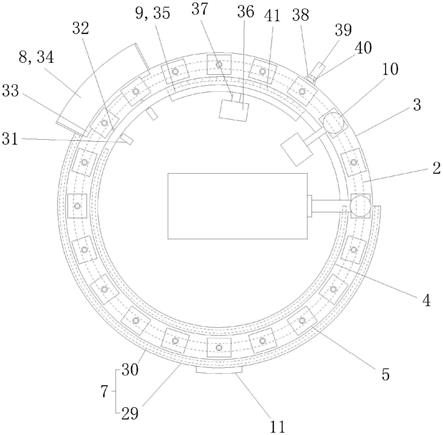

15.附图1为本实用新型的俯视图。

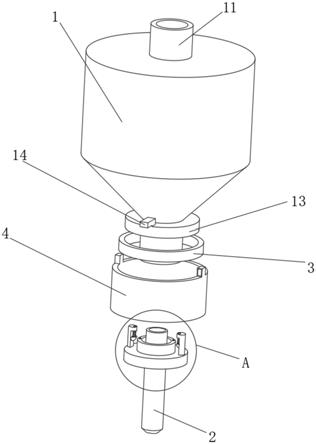

16.附图2为本实用新型的主视图。

17.附图3为本实用新型中的模具箱的内部剖面图。

18.附图4为本实用新型中的排气机构的结构示意图。

19.图中:1-安装台,2-圆形导轨,3-地环线平台,4-限位板a,5

‑ꢀ

模具箱,6-注料机构,7-加热机构,8-下料机构,9-冷却机构,10

‑ꢀ

排气机构,11-控制台,12-腔道,13-注入口,14-弹性塞嘴a,15

‑ꢀ

竖板a,16-锁扣,17-竖板b,18-限位块,19-顶入槽,20-换气孔, 21-弹性塞嘴b,22-发泡机,23-输料管,24-支撑架a,25-气缸a, 26-升降板a,27-伸缩管a,28-注料头,29-限位板b,30-电加热丝, 31-气缸b,32-顶入块,33-弧形凸块,34-下料斜板,35-冷却扇, 36-抽气泵a,37-输气管a,38-连接架,39-气缸c,40-推板,41

‑ꢀ

透气栅,42-抽气泵b,43-输气管b,44-支撑架b,45-气缸d,46

‑ꢀ

升降板b,47-伸缩管b,48-抽气头。

具体实施方式

20.下面结合附图及具体实施例对本实用新型作进一步的详细说明。

21.如图1至图4所示,本实用新型是一种地环线式发泡模具,包括安装台1,所述安装台1的顶部为圆形,所述安装台1顶部外沿沿圆周设有圆形导轨2,所述圆形导轨2上设有环形的地环线平台3,所述地环线平台3可沿所述圆形导轨2转动,所述安装台1顶部在所述圆形导轨2内侧设有环形的限位板a4,所述限位板a4外壁紧贴所述地环线平台3内缘,所述地环线平台3顶部沿圆周均匀设有模具箱5,所述安装台1顶部设有注料机构6、加热机构7、下料机构8、冷却机构9以及排气机构10,所述模具箱5随地环线平台3转动依次经过所述注料机构6、加热机构7、下料机构8、冷却机构9以及排气机构10,所述安装台1正面设有控制台11,所述控制台11通过导线与所述地环线平台3、注料机构6、加热机构7、下料机构8、冷却机构9以及排气机构10电性连接。

22.所述模具箱5为设有前后相通的腔道12的长方体,所述模具箱 5顶部设有通向所述腔道12的注入口13,所述注入口13上设有弹性塞嘴a14,所述腔道12朝外端设有竖板a15,所述竖板a15的顶部与所述腔道12顶部铰接,所述竖板a15的底部与所述腔道12底部的闭合处设有相对应的锁扣16,所述腔道12内滑动活动连接有竖板b17,所述竖板b17的侧壁紧贴所述腔道12内壁,所述腔道12朝向所述限位板a4的一端的上下两侧设有阻挡所述竖板b17的限位块18,所述竖板b17朝向所述限位板a4的一面上设有顶入槽19,所述顶入槽19 内设有磁性层,所述竖板b17的上部设有换气孔20,所述换气孔20 上设有弹性塞嘴b21。

23.所述注料机构6包括发泡机22、输料管23、支撑架a24、气缸 a25、升降板a26、伸缩管a27和注料头28,所述发泡机22设在所述安装台1顶部,所述发泡机22的出料口连有所述输料管23,所述输料管23的末端外沿接有所述支撑架a24,所述支撑架a24的顶端设有所述气缸a25,所述气缸a25的驱动杆向下连有所述升降板a26,所述升降板a26下设有所述注料头28,所述注料头28通过所述伸缩管a27与所述输料管23的末端相通;所述注料头28位于所述注入口 13的转动轨迹上方,当所述模具箱5停在所述注料头28下方时,所述注料头28可在所述气缸a25的驱动下降下至插入所述注入口13 内。

24.所述加热机构7包括限位板b29和电加热丝30,所述限位板b29 为弧形,所述限位板b29底部与所述安装台1顶部的外沿相连,所述限位板b29内壁与所述地环线平台的外壁相贴,所述限位板b29的顶端与所述限位板a4的顶端平齐,所述限位板b29的首端起于所述注料机构6处,所述限位板b29的末端止于所述下料机构8处,所述限位板b29和与所述限位板b29相对的所述限位板a4的部分内设有所述电加热丝30,所述电加热丝30通过导线与所述控制台11电性连接。

25.所述下料机构8包括气缸b31、顶入块32、弧形凸块33和下料斜板34,所述气缸b31设在所述安装台1顶部,所述气缸b31的驱动杆穿过所述限位板a4,所述气缸b31的驱动杆末端设有所述顶入块32,所述顶入块32的位置与所述顶入槽19的转动轨迹相对,所述顶入块32的形状与所述顶入槽19的形状相匹配,所述顶入块32 可被磁性层吸引,所述气缸b31所对的所述安装台1顶部的外沿部分设有所述弧形凸块33,所述弧形凸块33用于顶开所述锁扣16,所述安装台1顶部的外侧壁在所述弧形凸块33处设有向外倾斜的所述下料斜板34。

26.所述气缸b31的数量为2。

27.所述冷却机构9包括冷却扇35、抽气泵a36、输气管a37、连接架38、气缸c39和推板

40,所述抽气泵a36设在所述安装台1顶部,所述冷却扇35中空,所述冷却扇35穿透所述限位板a4内外两端,所述抽气泵的出气口通过所述输气管a37与所述冷却扇35的朝内端连通,所述冷却扇35的朝外端设有透气栅41,所述透气栅41朝向所述模具箱5,所述冷却扇35末端对应的所述安装台1外沿连有所述连接架38,所述连接架38上设有所述气缸c39,所述气缸c39的驱动杆向所述透气栅41伸出,所述气缸c39的驱动杆末端设有所述推板40,所述推板40用于将竖板a15推向所述模具箱5以使所述锁扣16合上。

28.所述排气机构10包括抽气泵b42、输气管b43、支撑架b44、气缸d45、升降板b46、伸缩管b47和抽气头48,所述抽气泵b42设在所述安装台1顶部,所述抽气泵b42的进气口设有所述输气管b43,所述输气管b43末端外沿设有所述支撑架b44,所述支撑架b44顶端设有气缸d45,所述气缸d45的驱动杆向下连有所述升降板b46,所述升降板b46下设有所述抽气头48,所述抽气头48通过所述伸缩管b47与所述输气管b43末端连通;所述抽气头48位于所述注入口13 的转动轨迹上方,当所述模具箱5停在所述抽气头48下方时,所述抽气头48可在所述气缸d45的驱动下降下至插入所述注入口13内。

29.本实例工作原理如下:

30.地环线平台3在控制台11操纵下保持恒定的方向间歇性转动,当地环线平台3暂时静止时,注料机构6、加热机构7、下料机构8、冷却机构9和排气机构10趁此处理模具箱5。

31.发泡成型加工由模具箱5从注料机构6出发开始,模具箱5停在注料头28下方,控制台11操纵气缸a25降下升降板a26,使注料头 28下降至插入注入口13并撑开弹性塞嘴a14,随后发泡机22将原料沿输料管23及伸缩管a27送至注料头28,进而从注入口13送入模具箱5的腔道12内,模具箱5内的多余气体撑开弹性塞嘴b21从换气孔20离开。注入一定时间后,送入预定量的原料后,发泡机22 停止送料,气缸a25升起升降板a26,弹性塞嘴a14和弹性塞嘴b21 复原,重新堵住注入口13和换气孔20,地环线平台3开始转动,将注好料的模具箱5送到加热机构7。

32.加热机构7通过限位板a4和限位板b29中的电加热丝30提供热量,对之间的模具箱5进行加热,温度升高使原料膨胀堆满腔道12,逐渐完成发泡成型工作。

33.通过加热机构7的模具箱5来到下料机构8,当模具箱5停下时,模具箱5上的锁扣16已被弧形凸块33顶开,竖板a15底部与模具箱 5底部可相互分离,气缸b31的驱动杆伸出,将顶入块32插入顶入槽19内且被吸住,气缸b31的驱动杆继续向前伸出,竖板b17也随着向前进,成型工件被竖板b17逐渐向前顶,竖板a15被前进的成型工件顶开,成型工件被竖板b17顶出腔道12后落到下料斜板34上并沿其下滑。当成型工件下料后,气缸b31的驱动杆后撤复位,竖板 b17被限位块18挡住留在腔道12内,顶入块32从顶入槽19中拔出,最后模具箱5随地环线平台3继续前进。后方的气缸b31用于给模具箱5重复上述操作,以避免成型工件滞留在模具箱5内。

34.冷却机构9通过冷却扇35向经过的模具箱5鼓风,帮助模具箱 5快速降温,确保后续生产顺利进行。由抽气泵a36向冷却扇35送风,从冷却扇35前端的透气栅41形成前冲的气流。当模具箱5来到冷却扇35末端时,由气缸c39伸出推板40,将竖板a15顶回原位,使锁扣16重新扣上。

35.当模具箱5停在排气机构10处时,注入口13停在抽气头48的下方,控制台11操纵气缸d45降下升降板b46,使抽气头48插入注入口13中,抽气泵b42启动将模具箱5内气体抽出,

降低模具箱5 内的气压,使模具箱5移动到注料机构6时注料更加顺利。完成排气工作后,关闭抽气泵b42,升起升降板b46,拔出抽气头48,模具箱 5随地环线平台3转动至注料机构6,进行下一轮的发泡成型生产过程。

36.以上仅是本实用新型的具体应用范例,对本实用新型的保护范围不构成任何限制。凡采用等同变换或者等效替换而形成的技术方案,均落在本实用新型权利保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。