1.本实用新型涉及刀具技术领域,具体为一种特种特厚玻璃用磨头刀具。

背景技术:

2.特种玻璃是相对普通玻璃而言,用于特殊用途的玻璃,比如比较常见的一些钢化玻璃、防弹玻璃、防紫外线玻璃、耐高温玻璃、耐高压玻璃、耐高温高压玻璃等,还有一些特殊用途不怎么常见的有,光学玻璃、壁炉玻璃、烤箱玻璃、激光防护玻璃、透红外线玻璃、透紫外线玻璃、陶瓷玻璃、微晶玻璃、电焊防护玻璃等,特种特厚玻璃是在原有的特种玻璃基础上进行加厚处理的玻璃,特种特厚玻璃在机床上加工时,经常需要使用到磨头刀具。

3.目前,常见的磨头刀具在使用安装时不够牢固,在使用过程中容易产生松动或脱落,导致刀具发生偏差,为此我们提出一种特种特厚玻璃用磨头刀具。

技术实现要素:

4.本实用新型的目的在于提供一种特种特厚玻璃用磨头刀具,以解决上述背景技术中提出磨头刀具在安装时不够牢固,刀具容易发生偏差的问题。

5.为实现上述目的,本实用新型提供如下技术方案:一种特种特厚玻璃用磨头刀具,包括刀座、刀具本体、精打磨部、粗打磨部和安装孔,所述安装孔设置在刀座的顶部,且所述安装孔底部的内壁上皆焊接有等间距的第一限位挡片,所述刀具本体设置在刀座的上方,且所述刀具本体的底端延伸至安装孔的内部,所述刀具本体两侧的外壁上皆设置有定位螺孔,所述定位螺孔位置处的刀座外壁上设置有安装槽,且所述安装槽一侧的刀座侧壁上设置有安装螺孔,并且所述安装螺孔的内部螺纹连接有安装螺栓,安装螺栓的一端延伸至定位螺孔的内部并与其螺纹连接,所述刀具本体底部的外壁上皆焊接有等间距的第二限位挡片,且所述第二限位挡片位于第一限位挡片的下方,第二限位挡片与第一限位挡片相互配合,所述精打磨部设置在刀具本体的顶部,所述粗打磨部设置在精打磨部上方的刀具本体顶部。

6.优选的,所述刀具本体的外壁上均匀涂覆有高硬度涂层,且所述高硬度涂层可为金刚石涂层,具有高硬度,高耐磨的特性。

7.优选的,所述粗打磨部上方的刀具本体顶端设置有倾角打磨部,满足了特种特厚玻璃的斜面加工需求。

8.优选的,所述安装孔的底部固定有支撑弹簧,且所述支撑弹簧的顶端固定有支撑板,为刀具本体提供了弹性支撑力。

9.优选的,所述高硬度涂层的表面均匀涂覆有抗剥落涂层,且所述抗剥落涂层可为tialcn涂层,使得刀具具有较高的抗剥落能力。

10.优选的,所述抗剥落涂层的表面设置有抗腐蚀涂层,且所述抗腐蚀涂层可为热镀锌涂层,具有耐腐蚀、抗氧化的效果。

11.与现有技术相比,本实用新型的有益效果是:该特种特厚玻璃用磨头刀具不仅提

高了安装的牢固性,使得刀具不易出现松动或脱落的情况,减少了刀具的偏差,可以减少工序之间的切换而频繁更换磨头,有效地提高了效率,扩大了适用范围,而且提升了刀具的耐冲击和耐腐蚀性能,延长了使用寿命;

12.(1)通过设置有支撑弹簧、支撑板、安装槽、安装螺孔、安装螺栓、定位螺孔、第一限位挡片、第二限位挡片,将刀具本体的底端卡进刀座顶部的安装孔中,再按压刀具本体使其抵住支撑板并将支撑弹簧压缩,接着,旋转刀具本体使得第二限位挡片卡在第一限位挡片的下方,由于支撑弹簧通过支撑弹簧给刀具本体提供了弹性支撑力,同时第二限位挡片与第一限位挡片卡合,使得刀具本体与刀座连接更加紧密,再将安装螺栓从安装槽旋进安装螺孔的内部并螺进定位螺孔中,对刀具本体进行固定,从而提高了安装的牢固性,使得刀具不易出现松动或脱落的情况,进而减少了刀具的偏差;

13.(2)通过设置有精打磨部、粗打磨部、倾角打磨部,由于刀具本体的顶部分别设置有精打磨部、粗打磨部、倾角打磨部三个加工段,精打磨部可对特种特厚玻璃进行精加工,粗打磨部可对特种特厚玻璃进行粗加工,倾角打磨部满足了特种特厚玻璃的斜面加工需求,可以减少工序之间的切换而频繁更换磨头,有效地提高了效率,扩大了适用范围;

14.(3)通过设置有高硬度涂层、抗剥落涂层、抗腐蚀涂层,由于刀具本体的外壁上涂覆有高硬度涂层,高硬度涂层采用金刚石涂层,具有高硬度,高耐磨的特性,高硬度涂层表面的抗剥落涂层采用tialcn涂层,tialcn涂层中的高含量的al原子有利于提高抗磨损性能,ti、al、c、n等原子在涂层中产生富集现象,在结合界面处发生扩散,使得刀具具有较高的抗剥落能力,抗剥落涂层表面的抗腐蚀涂层采用镀锌涂层,具有耐腐蚀、抗氧化的效果,从而提升了刀具的耐冲击和耐腐蚀性能,延长了使用寿命。

附图说明

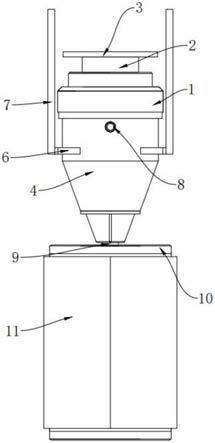

15.图1为本实用新型的正视剖面结构示意图;

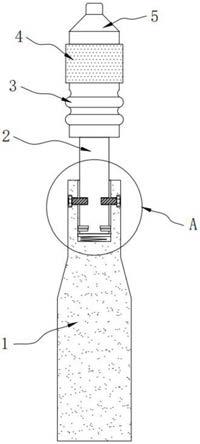

16.图2为本实用新型的图1中a处放大结构示意图;

17.图3为本实用新型的刀具本体俯视放大结构示意图;

18.图4为本实用新型的刀具本体俯视剖面放大结构示意图;

19.图5为本实用新型的刀具本体侧壁局部剖视放大结构示意图。

20.图中:1、刀座;2、刀具本体;3、精打磨部;4、粗打磨部;5、倾角打磨部;6、安装孔;7、支撑弹簧;8、支撑板;9、安装槽;10、安装螺孔;11、安装螺栓;12、定位螺孔;13、第一限位挡片;14、第二限位挡片;15、高硬度涂层;16、抗剥落涂层;17、抗腐蚀涂层。

具体实施方式

21.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

22.请参阅图1-5,本实用新型提供的一种实施例:一种特种特厚玻璃用磨头刀具,包括刀座1、刀具本体2、精打磨部3、粗打磨部4和安装孔6,安装孔6设置在刀座1的顶部,且安装孔6底部的内壁上皆焊接有等间距的第一限位挡片13;

23.刀具本体2设置在刀座1的上方,且刀具本体2的底端延伸至安装孔6的内部;

24.安装孔6的底部固定有支撑弹簧7,且支撑弹簧7的顶端固定有支撑板8,为刀具本体2提供了弹性支撑力;

25.刀具本体2的外壁上均匀涂覆有高硬度涂层15,且高硬度涂层15可为金刚石涂层,具有高硬度,高耐磨的特性;

26.高硬度涂层15的表面均匀涂覆有抗剥落涂层16,且抗剥落涂层16可为tialcn涂层,使得刀具具有较高的抗剥落能力;

27.抗剥落涂层16的表面设置有抗腐蚀涂层17,且抗腐蚀涂层17可为热镀锌涂层,具有耐腐蚀、抗氧化的效果;

28.刀具本体2两侧的外壁上皆设置有定位螺孔12;

29.定位螺孔12位置处的刀座1外壁上设置有安装槽9,且安装槽9一侧的刀座1侧壁上设置有安装螺孔10,并且安装螺孔10的内部螺纹连接有安装螺栓11,安装螺栓11的一端延伸至定位螺孔12的内部并与其螺纹连接;

30.刀具本体2底部的外壁上皆焊接有等间距的第二限位挡片14,且第二限位挡片14位于第一限位挡片13的下方,第二限位挡片14与第一限位挡片13相互配合;

31.精打磨部3设置在刀具本体2的顶部,粗打磨部4设置在精打磨部3上方的刀具本体2顶部;

32.粗打磨部4上方的刀具本体2顶端设置有倾角打磨部5,满足了特种特厚玻璃的斜面加工需求。

33.本技术实施例在使用时:将刀具本体2的底端卡进刀座1顶部的安装孔6中,再按压刀具本体2使其抵住支撑板8并将支撑弹簧7压缩,接着,旋转刀具本体2使得第二限位挡片14卡在第一限位挡片13的下方,由于支撑弹簧7通过支撑弹簧7给刀具本体2提供了弹性支撑力,同时第二限位挡片14与第一限位挡片13卡合,使得刀具本体2与刀座1连接更加紧密,再将安装螺栓11从安装槽9旋进安装螺孔10的内部并螺进定位螺孔12中,对刀具本体2进行固定,从而提高了安装的牢固性,使得刀具不易出现松动或脱落的情况,进而减少了刀具的偏差,然后,由于刀具本体2的顶部分别设置有精打磨部3、粗打磨部4、倾角打磨部5三个加工段,精打磨部3可对特种特厚玻璃进行精加工,粗打磨部4可对特种特厚玻璃进行粗加工,倾角打磨部5满足了特种特厚玻璃的斜面加工需求,可以减少工序之间的切换而频繁更换磨头,有效地提高了效率,扩大了适用范围,并且,由于刀具本体2的外壁上涂覆有高硬度涂层15,高硬度涂层15采用金刚石涂层,具有高硬度,高耐磨的特性,高硬度涂层15表面的抗剥落涂层16采用tialcn涂层,tialcn涂层中的高含量的al原子有利于提高抗磨损性能,ti、al、c、n等原子在涂层中产生富集现象,在结合界面处发生扩散,使得刀具具有较高的抗剥落能力,抗剥落涂层16表面的抗腐蚀涂层17采用镀锌涂层,具有耐腐蚀、抗氧化的效果,从而提升了刀具的耐冲击和耐腐蚀性能,延长了使用寿命,完成特种特厚玻璃用磨头刀具的工作。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。