1.本实用新型涉及金属异形线材成型技术领域,特别涉及一种双直驱滚筒牵引机及金属异形线材生产线。

背景技术:

2.随着科技的进步,金属异形线材的消耗量也在不断地增长,用户对金属异形线材的质量要求和性能要求也越来越高。其中,异形钢丝能够满足用户对钢丝的质量要求和性能要求,异形钢丝用途十分广泛,主要有机械加工业、纺织工业、密封钢丝绳、结构钢丝和制钉钢丝等。例如异形金属线材目前主要通过两种方式实现,一种是异形模具拉拔,另一种是被动异形轧辊轧制。这两种成形方式均需要牵引机提供动力,动力通过牵引机的电机到皮带轮及皮带到减速机到传动轴到牵引滚筒最后带动异形金属线材。

3.对于牵引机,现有技术以公开号为cn109987535a(公开日期为2019年7月9日)的中国专利公开的一种可收绳的等力牵引(张紧)牵引绳牵引装置为代表的牵引机中,主要以下牵引驱动方式:单电机单滚筒单驱动;单电机双滚筒双驱动,双滚筒采用链条连接;单电机双滚筒单驱动,电机只驱动一个滚筒,另一滚筒为被动。采用电机单滚筒单驱动时,具有线材全包裹在滚筒上,散热差;排线为密排,靠后成形料挤压前成形料出料,线材容易横向擦伤;由于出线方式是靠挤压的,容易造成夹线;只能生产简单异形线材,复杂异形线材无法生产;设备不可避免会造成线材扭曲变形等缺点。采用单电机双滚筒双驱动时,一般双滚筒之间通过皮带或者链条进行动力传动,往往会具有链条传动,驱动双滚筒,1:1速比很难使双滚筒达到同步,线材容易在滚筒上打滑,造成纵向擦伤;排线由分线器强行分开,线材容易横向擦伤和变形等缺点。采用单电机双滚筒单驱动,电机只驱动一个滚筒,另一滚筒为被动时,具有只有一个滚筒有动力,另一滚筒为被动,线材容易在被动滚筒上打滑,造成纵向擦伤;牵引力是由动力滚筒与线材接触面的静摩擦力产生的,单电机双滚筒单驱动牵引机与线材的接触面只有双驱的一半,必须要用四倍的压力来达到同等的静摩擦力,线材易变形,滚筒易勒伤等缺点。而且,三者均存在通过皮带或链条传递动力,动力效能低,耗能,生产效率低以及噪音大等问题。

4.综上,现有技术中的牵引机存在牵引动力不稳定、能耗高的缺点,进而会造成金属异形线材损伤等问题。

技术实现要素:

5.为解决上述现有技术中的不足,本实用新型提供一种双直驱滚筒牵引机,至少包括第一滚筒和第二滚筒,还包括第一驱动部和第二驱动部,所述第一驱动部的输出轴与所述第一滚筒同轴固连,所述第一驱动部用于驱动所述第一滚筒,所述第二驱动部的输出轴与所述第二滚筒同轴固连,所述第二驱动部用于驱动所述第二滚筒相对所述第一滚筒同步转动。

6.在一实施例中,还包括第一轴承座和第二轴承座,所述第一驱动部的输出轴穿过

所述第一轴承座与所述第一滚筒相连接;所述第二驱动部的输出轴穿过所述第二轴承座与所述第二滚筒相连接。

7.在一实施例中,还包括机架,所述第一滚筒和所述第一驱动部通过所述第一轴承座与所述机架相连接,所述第二滚筒和所述第二驱动部通过所述第二轴承座与所述机架相连接。

8.在一实施例中,所述第一轴承座与所述机架相铰接,所述第二轴承座与所述机架相固连;

9.所述牵引机还包括调角器,所述第一驱动部与所述机架通过所述调角器相连接,所述调角器用于调节所述第一滚筒绕所述第一轴承座与所述机架的铰接轴线旋转以使得所述第一滚筒和所述第二滚筒各自的中轴线间呈一定角度。

10.在一实施例中,所述调角器包括螺杆、连杆和螺母块,所述螺杆的一端部具有六角端头,所述螺杆的另一端部穿过铰接于所述机架上的螺母块并与所述连杆的一端相铰接,所述连杆的另一端与所述第一驱动部相铰接。

11.在一实施例中,所述第一滚筒和所述第二滚筒各自的中轴线间的夹角不超过30度。

12.在一实施例中,还包括挡线器,所述挡线器包括竖立滚轮和连接部,所述竖立滚轮通过所述连接部固设于所述机架上,沿所述第二滚筒的轴线方向观之,所述竖立滚轮设于所述第一滚筒和所述第二滚筒之间,沿垂直所述第二滚筒的轴线方向观之,所述竖立滚轮设于所述第二滚筒的侧边。

13.在一实施例中,还包括压线器,所述压线器包括压线滚轮和第三连杆,所述压线滚轮通过所述第三连杆与所述机架旋转连接。

14.在一实施例中,所述第一驱动部包括第一电机和第一减速器,所述第一电机通过所述第一减速器与所述第一滚筒相连接;

15.所述第二驱动部包括第二电机和第二减速器,所述第二电机通过所述第二减速器与所述第二滚筒相连接。

16.本实用新型还提供一种金属异形线材生产线,采用如上任一项所述的双直驱滚筒牵引机。

17.基于上述,与现有技术相比,本实用新型提供的双直驱滚筒牵引机,通过设置与第一滚筒相连接的第一驱动部和与第二滚筒相连接的第二驱动部,使得牵引机的第一滚筒和第二滚筒均具有直接驱动,无需在第一滚筒和第二滚筒之间增加传动装置,具有较高的动力效能,能耗小,噪音小;且第一滚动和第二滚筒具有更大绕线面积,因此缠绕于第一滚筒和第二滚筒上的线材处于同等张力下可赋予其施加更为稳定的牵引力,一方面可避免线材变形,另一方面避免滚筒勒伤;还可以通过调节第一驱动部和第二驱动部输出轴的速比使得第一滚筒和第二滚筒同步转动,可避免滚筒面和线材发生滑动摩擦造成损伤。

18.本实用新型的其它特征和有益效果将在随后的说明书中阐述,并且,部分地从说明书中变得显而易见,或者通过实施本实用新型而了解。本实用新型的目的和其他有益效果可通过在说明书、权利要求书以及附图中所特别指出的结构来实现和获得。

附图说明

19.为了更清楚地说明本实用新型实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作一简单地介绍,显而易见地,下面描述中的附图是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图;在下面描述中附图所述的位置关系,若无特别指明,皆是图示中组件绘示的方向为基准。

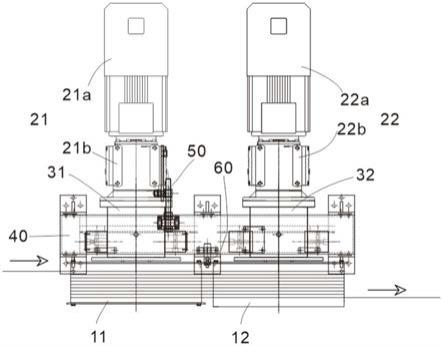

20.图1为本实用新型提供的双直驱滚筒牵引机俯视示意图;

21.图2为本实用新型实施例主视示意图。

22.附图标记:11第一滚筒12第二滚筒21第一驱动部21a第一电机21b第一减速器22第二驱动部22a第二电机22b第二减速器31第一轴承座32第二轴承座40机架50调角器51螺杆52连杆53螺母块51a六角端头60挡线器61竖立滚轮62连接部70压线器71压线滚轮72第二连杆

ꢀꢀ

具体实施方式

23.为使本实用新型实施例的目的、技术方案和优点更加清楚,下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本实用新型一部分实施例,而不是全部的实施例;下面所描述的本实用新型不同实施方式中所设计的技术特征只要彼此之间未构成冲突就可以相互结合;基于本实用新型中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

24.在本实用新型的描述中,需要说明的是,本实用新型所使用的所有术语(包括技术术语和科学术语)具有与本实用新型所属领域的普通技术人员通常所理解的含义相同的含义,不能理解为对本实用新型的限制;应进一步理解,本实用新型所使用的术语应被理解为具有与这些术语在本说明书的上下文和相关领域中的含义一致的含义,并且不应以理想化或过于正式的意义来理解,除本实用新型中明确如此定义之外。

25.以下通过具体实施例进行说明

26.本实用新型提供一种双直驱滚筒牵引机,包括第一滚筒11和第二滚筒12,还包括第一驱动部21和第二驱动部22,所述第一驱动部21的输出轴与所述第一滚筒11同轴固连,所述第一驱动部21用于驱动所述第一滚筒转动11,所述第二驱动部22的输出轴与所述第二滚筒12同轴固连,所述第二驱动部22用于驱动所述第二滚筒12相对所述第一滚筒11同步转动。

27.具体实施时,本实施例中以双驱动双滚筒的牵引机为例进行说明,但本实用新型限于本实施例,本实用新型多驱的构思还可用于两个滚筒以上的牵引机。具体地,如图1和图2所示,包括并排设置的第一滚筒11和第二滚筒12,第一滚筒11和第二滚筒12虽为平行相

对布置,但是一些实施例中可调节第一滚筒11旋转一定角度使得第一滚筒11和第二滚筒12各自的中轴线之间呈一定角度。第一滚筒11和第一驱动部21的输出轴相连接,第二滚筒12和第二驱动部22的输出轴相连接,可根据第一滚筒11和第二滚筒12的直径比值调整第一驱动部11和第二驱动部12的输出转速比,使得第一滚筒11和第二滚筒12同步转动以具有相同的线速度,进而可避免金属线材与滚筒发生滑动摩擦遭受磨损以及切割滚筒等损害。

28.具体地,如图1所示,所述第一驱动部21包括第一电机21a和第一减速器21b,所述第一电机21a通过所述第一减速器21b与所述第一滚筒11相连接;所述第二驱动部22包括第二电机22a和第二减速器22b,所述第二电机22a通过所述第二减速器22b与所述第二滚筒12相连接。

29.优选地,如图1所示,在一些实施例中还包括第一轴承座31和第二轴承座32,所述第一驱动部21的输出轴穿过所述第一轴承座31与所述第一滚筒11相连接;所述第二驱动部22的输出轴穿过所述第二轴承座32与所述第二滚筒12相连接。还包括机架40,所述第一滚筒11和所述第一驱动部21通过所述第一轴承座31与所述机架40相连接,所述第二滚筒12和所述第二驱动部22通过所述第二轴承座32与所述机架40相连接。所述第一轴承座31与所述机架40相铰接,所述第二轴承座32与所述机架40相固连;如图2所示,所述牵引机还包括调角器50,所述第一驱动部21与所述机架40通过所述调角器50相连接,所述调角器50用于调节所述第一滚筒11绕所述第一轴承座31与所述机架40的铰接轴线旋转以使得所述第一滚筒11和所述第二滚筒12各自的中轴线间呈一定角度。

30.具体地,如图2所示,所述调角器50包括螺杆51、连杆52和螺母块53,所述螺杆51的一端部具有六角端头51a,所述螺杆51的另一端部穿过铰接于所述机架上的螺母块53并与所述连杆52的一端相铰接,所述连杆52的另一端与所述第一驱动部21相铰接。

31.使用时,可通过旋转螺杆51的六角端头51a,通过螺杆51与螺母块53的螺旋副使得螺杆51通过连杆52拉动第一驱动部21、第一轴承座31以及第一滚筒11连成的整体绕所述第一轴承座31与所述机架40的铰接轴线旋转以使得所述第一滚筒11和所述第二滚筒12各自的中轴线间呈一定角度。

32.较佳地,所述第一滚筒11和所述第二滚筒12各自的中轴线间的夹角不超过30度,以避免角度过大容易造成金属线材脱出第一滚筒11和第二滚筒12。

33.优选地,如图2所示,在一些实施中,还包括挡线器60,所述挡线器60包括竖立滚轮61和连接部62,所述竖立滚轮61通过所述连接部62固设于所述机架40上,沿所述第二滚筒12的轴线方向观之,所述竖立滚轮61设于所述第一滚筒11和所述第二滚筒12之间,沿垂直所述第二滚筒12的轴线方向观之,所述竖立滚轮61设于所述第二滚筒12的侧边。

34.优选地,如图2所示,在一些实施例中,还包括压线器70,所述压线器70包括压线滚轮71和第二连杆72,所述压线滚轮71通过所述第二连杆72与所述机架40旋转连接,通过将压线滚筒71抵压于金属线材上防止跳线的情况。

35.本实用新型还提供一种金属异形线材生产线,采用如上任一项所述的双直驱滚筒牵引机。

36.综上所述,与现有技术相比,本实用新型提供的双直驱滚筒牵引机,通过设置与第一滚筒相连接的第一驱动部和与第二滚筒相连接的第二驱动部,使得牵引机的第一滚筒和第二滚筒均具有直接驱动,无需在第一滚筒和第二滚筒之间增加传动装置,具有较高的动

力效能,能耗小,噪音小;且第一滚动和第二滚筒具有更大绕线面积,因此缠绕于第一滚筒和第二滚筒上的线材处于同等张力下可赋予其施加更为稳定的牵引力,一方面可避免线材变形,另一方面避免滚筒勒伤;还可以通过调节第一驱动部和第二驱动部输出轴的速比使得第一滚筒和第二滚筒同步转动,可避免滚筒面和线材发生滑动摩擦造成损伤。

37.另外,本领域技术人员应当理解,尽管现有技术中存在许多问题,但是,本实用新型的每个实施例或技术方案可以仅在一个或几个方面进行改进,而不必同时解决现有技术中或者背景技术中列出的全部技术问题。本领域技术人员应当理解,对于一个权利要求中没有提到的内容不应当作为对于该权利要求的限制。

38.尽管本文中较多的使用了诸如第一滚筒、第二滚筒、第一驱动部、第一电机、第一减速器、第二驱动部、第二电机、第二减速器、第一轴承座、第二轴承座、机架、调角器、第一连杆、第二连杆、挡线器、压线器、压线滚轮和第三连杆等术语,但并不排除使用其它术语的可能性。使用这些术语仅仅是为了更方便地描述和解释本实用新型的本质;把它们解释成任何一种附加的限制都是与本实用新型精神相违背的;本实用新型实施例的说明书和权利要求书及上述附图中的术语“第一”、“第二”、等(如果存在)是用于区别类似的对象,而不必用于描述特定的顺序或先后次序。

39.最后应说明的是:以上各实施例仅用以说明本实用新型的技术方案,而非对其限制;尽管参照前述各实施例对本实用新型进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本实用新型各实施例技术方案的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。