1.本实用新型属于废气处理装备技术领域,具体涉及一种卧式催化燃烧炉。

背景技术:

2.催化燃烧炉是有机废气治理的关键设备,通过催化剂模块使废气中可燃物质在较低温度下氧化分解继而达到净化的目的。催化燃烧炉主要分为立式和卧式两大类,卧式催化燃烧炉更适用于高度受限的工作场合。现有的卧式催化燃烧炉整体结构复杂,能耗较高,导致使用成本升高,不利于卧式催化燃烧炉的推广。

技术实现要素:

3.本实用新型实施例提供一种卧式催化燃烧炉,旨在燃烧炉的降低能耗。

4.为实现上述目的,本实用新型采用的技术方案是:提供一种卧式催化燃烧炉,包括:

5.壳体、热交换器、催化反应器、加热器和温度传感器;

6.所述壳体具有废气进口和烟气出口;

7.所述热交换器与所述催化反应器沿第一水平方向布置于所述壳体之内;

8.所述热交换器具有供废气进出的第一进口和第一出口,以及供沿烟气进出的第二进口和第二出口,所述第一进口与所述废气进口连通,所述第二出口与所述烟气出口连通,所述第一出口位于所述热交换器的上侧,所述第二进口位于所述热交换器的下侧;

9.所述催化反应器的上侧形成催化进口,下侧形成催化出口,所述催化出口与所述第二进口连通;

10.所述热交换器和所述催化反应器的上方形成曲折的通道,所述通道具有沿水平方向分布的横向段,以及沿上下方向分布的竖向段,所述竖向段和所述横向段交替分布;

11.所述加热器分为横向加热器和竖向加热器,至少一个所述横向段内设有所述横向加热器,至少一个竖向段内设有所述竖向加热器;

12.所述竖向段和/或所述横向段内设有所述温度传感器,所述温度传感器与所述加热器通讯连接。

13.在一种可能的实现方式中,所述第一出口临近所述催化反应器,所述第二出口位于所述热交换器的上侧,并与所述第一出口相对设置;

14.所述热交换器的上方还设有导流板,所述导流板将所述热交换器上方的空间隔离成沿第一水平方向分布的第一空间和第二空间,所述第二出口和所述烟气出口通过所述第一空间连通,所述第二空间形成所述通道。

15.在一种可能的实现方式中,所述第二空间内设有折流板,所述折流板具有板面平行于上下方向的竖板体,以及板面垂直于上下方向的横板体;

16.所述竖板体的下端连接于所述热交换器与所述催化反应器之间,所述横板体的一侧连接于所述竖板体的顶端,并向背离所述催化反应器的方向延伸,所述横板体的延伸端

与所述导流板间隔设置;

17.在气流方向上,所述横板体和所述热交换器之间形成第一个所述横向段,所述横板体的延伸端与所述导流板之间形成第一个所述竖向段,所述横板体和所述壳体的顶壁之间形成第二个所述横向段,所述竖板体和所述壳体的侧壁之间形成第二个所述竖向段;

18.其中,第一个所述横向段与所述第一出口对接,第二个所述竖向段与所述催化进口对接。

19.在一种可能的实现方式中,相邻的所述横向段和所述竖向段中分别设有所述横向加热器和所述竖向加热器。

20.在一种可能的实现方式中,所述壳体的侧壁上还形成有与所述催化反应器对应的检修开口,所述检修开口处设有检修门。

21.在一种可能的实现方式中,所述检修门包括:

22.内门板,盖设于所述检修开口处;

23.检修通道结构,围设于所述检修开口之外,并位于所述壳体之外;以及

24.外门板,盖设于所述检修通道结构的外端口。

25.在一种可能的实现方式中,所述卧式催化燃烧炉还包括包裹于所述壳体之外的保温装置,所述保温装置包括:

26.框架,罩设于所述壳体之外,并形成有安装留空;

27.盖板,盖设于所述安装留空处,并与所述框架螺纹连接,所述盖板与所述壳体之间间隔设置;以及

28.保温填充物,填充于所述盖板与所述壳体之间的间隔空间之中。

29.在一种可能的实现方式中,所述废气进口和所述烟气出口均位于所述壳体的同一侧。

30.在一种可能的实现方式中,所述横向段和/或所述竖向段连通有泄爆装置。

31.在一种可能的实现方式中,所述废气进口和所述烟气出口处均设有阻火器。

32.本技术实施例所示的方案,与现有技术相比,其中的热交换器与催化反应器沿第一水平方向布置形成卧式的结构分布,并在壳体的上部形成通道,由于通道由横向段和竖向段交替分布形成,配合催化反应器所在的位置,使得通道的流通路径较短,流通路径布置简单,热损耗较少;通过设置热交换器利用烟气余热与废气进行热交换,进而初步提升废气的温度,同时,在横向段和竖向段内分别布置加热器,根据温度传感器所感测的温度控制横向加热器和纵向加热器中的至少一组开启,避免加热器能耗过高。本技术通过合理设置通道的结构降低废气的热损耗,利用烟气余热,根据实际情况合理设置加热器的开启方式,继而能达到有效节能的目的,降低了卧式催化燃烧炉的能耗,有利于卧式催化燃烧炉的推广。

附图说明

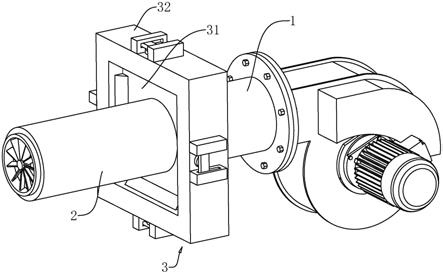

33.图1为本实用新型实施例提供的卧式催化燃烧炉的主视结构示意图;

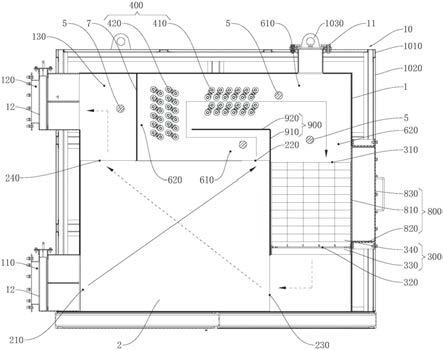

34.图2为本实用新型实施例提供的卧式催化燃烧炉的内部结构示意图。

35.附图标记说明:

36.1、壳体;110、废气进口;120、烟气出口;130、第一空间;

37.2、热交换器;210、第一进口;220、第一出口;230、第二进口;240、第二出口;

38.3、催化反应器;310、催化进口;320、催化出口;330、格栅;340、催化剂模块;

39.4、加热器;410、横向加热器;420、竖向加热器;

40.5、温度传感器;

41.6、通道;610、横向段;620、竖向段;

42.7、导流板;

43.8、检修门;810、内门板;820、检修通道结构;830、外门板;

44.9、折流板;910、竖板体;920、横板体;

45.10、保温装置;1010、框架;1020、盖板;1030、吊耳;

46.11、泄爆装置;

47.12、阻火器。

具体实施方式

48.为了使本实用新型所要解决的技术问题、技术方案及有益效果更加清楚明白,以下结合附图及实施例,对本实用新型进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本实用新型,并不用于限定本实用新型。

49.请一并参阅图1及图2,现对本实用新型提供的卧式催化燃烧炉进行说明。所述卧式催化燃烧炉,包括壳体1、热交换器2、催化反应器3、加热器4和温度传感器5;壳体1具有废气进口110和烟气出口120;热交换器2与催化反应器3沿第一水平方向布置于壳体1之内;热交换器2具有供废气进出的第一进口210和第一出口220,以及供沿烟气进出的第二进口230和第二出口240,第一进口210与废气进口110连通,第二出口240与烟气出口120连通,第一出口220位于热交换器2的上侧,第二进口230位于热交换器2的下侧;催化反应器3的上侧形成催化进口310,下侧形成催化出口320,催化出口320与第二进口230连通;热交换器2和催化反应器3的上方形成曲折的通道6,通道6具有沿水平方向分布的横向段610,以及沿上下方向分布的竖向段620,竖向段620与横向段610交替分布。

50.加热器4分为横向加热器410和竖向加热器420,至少一个横向段610内设有横向加热器410,至少一个竖向段620内设有竖向加热器420;竖向段620和/或横向段610内设有温度传感器5,温度传感器5与加热器4通讯连接。

51.本实施例的使用过程大致为:

52.1)首次通入废气时,废气依次经废气进口110和第一进口210进入热交换器2,随后经第一出口220流入通道6,温度传感器5感测通道6内废气的温度,继而控制横向加热器410和/或纵向加热器420工作,将废气加热至合适的温度;经过加热后的废气经催化进口310进入催化反应器3,经催化反应后转化为烟气,并从催化出口320排出。

53.2)从催化出口320排出的烟气随后经第二进口230进入热交换器2,此时的烟气能利用自身余热加热随后进入的废气,经过热交换后的烟气依次经第二出口240和烟气出口120排出,经过热交换的废气随后进入通道6之内,重复上述的步骤1)。

54.需要说明的是,本实施例中的术语“烟气”指的是经过催化处理后的废气,其为可达标排放的气体;图2中的实线箭头表示废气的流向,虚线箭头表示烟气的流向。

55.本实施例提供的卧式催化燃烧炉,与现有技术相比,其中的热交换器2与催化反应器3沿第一水平方向布置形成卧式的结构分布,并在壳体1的上部形成通道6,由于通道6由

横向段610和竖向段620交替分布形成,配合催化反应器3所在的位置,使得通道6的流通路径较短,流通路径布置简单,热损耗较少;通过设置热交换器2利用烟气余热与废气进行热交换,进而初步提升废气的温度,同时,在横向段610和竖向段620内分别布置加热器4,根据温度传感器5所感测的温度控制横向加热器410和纵向加热器420中的至少一组开启,避免加热器4能耗过高。本技术通过合理设置通道6的结构降低废气的热损耗,利用烟气余热,根据实际情况合理设置加热器4的开启方式,继而能达到有效节能的目的,降低了卧式催化燃烧炉的能耗,有利于卧式催化燃烧炉的推广。

56.在一些实施例中,参阅图2,第一出口220临近催化反应器3,第二出口240位于热交换器2的上侧,并与第一出口220相对设置;热交换器2的上方还设有导流板7,导流板7将热交换器2上方的空间隔离成沿第一水平方向分布的第一空间130和第二空间,第二出口240和烟气出口120通过第一空间130连通,第二空间形成通道6。

57.本实施例充分利用热交换器2上方的空间,使部分空间形成能够使烟气通过的第一空间130,另一部分则形成通道6,由于第一空间130与通道6毗邻而设,使得烟气在排出热交换器2后,在第一空间130的流动过程中,还能在一定程度上与排出热交换器2的废气进行热交换,继而达到余热的充分利用。

58.具体实施时,在第一空间130内设置阻流板,使得第一空间130内也能形成曲折的通道结构,继而减缓第一空间130内烟气的流速,增强其在第一空间130内的热交换作用。

59.在一些实施例中,参阅图2,第二空间内设有折流板9,折流板9具有板面平行于上下方向的竖板体910,以及板面垂直于上下方向的横板体920;竖板体910的下端连接于热交换器2与催化反应器3之间,横板体920的一侧连接于竖板体910的顶端,并向背离催化反应器3的方向延伸,横板体920的延伸端与导流板7间隔设置。

60.在气流方向上,横板体920和热交换器2之间形成第一个横向段610,横板体920的延伸端与导流板7之间形成第一个竖向段620,横板体920和壳体1的顶壁之间形成第二个横向段610,竖板体910和壳体1的侧壁之间形成第二个竖向段620;其中,第一个横向段610与第一出口220对接,第二个竖向段620与催化进口310对接。

61.本实施例充分利用第二空间,形成了横

→

竖

→

横

→

竖的通道结构,保证了气体能在通道6之内被充分加热,同时也尽量缩短通道6的长度,避免热损。

62.在上述实施例的基础上,为了保证加热的充分性,参阅图2,相邻的横向段610和竖向段620中分别设有横向加热器410和竖向加热器420,使得气体在至少一个横向段610内和至少一个竖向段620内均能受到加热作用。

63.具体实施时,在第一个竖向段620内设置竖向加热器420,在第二个横向段610内设置横向加热器410,在其余段内不设置加热器4。本实施例最大程度的缩减了加热器4的设置数量,同时能保证加热的充分性,降低了生产和使用成本,还能有效节省安装控件,实现分组独立控制。

64.更具体的,为了进一步实现对温度的准确监控,第一个横向段620内临近第一出口220的位置、第二个横向段610内位于横向加热器410下游的位置、第二个竖向段620内临近催化进口310的位置,以及第一空间130内分别设置温度传感器5,继而能通过获取刚刚进入通道6的废气的温度数据、经过加热后的废气温度数据、即将进入催化反应器3的废气温度数据,以及经过热交换后烟气的温度数据,通过这几种温度数据对废气的温度情况以及烟

气余热的利用情况进行综合判断,继而能准确控制横向加热器410和竖向加热器420的运行情况,避免能源浪费或加热不足的问题发生。

65.在一些实施例中,参阅图2,催化反应器3包括格栅330和位于格栅330上方的多个催化剂模块340,催化剂模块340以一定规律堆砌罗放,位于最上方的催化剂模块340形成开放式的催化进口310,保证具有较大的进气面积,格栅330的格栅孔则成为烟气的出口。

66.在上述实施例的基础上,参阅图2,壳体1的侧壁上还形成有与催化反应器3对应的检修开口,检修开口处设有检修门8。在经过一段时间的使用后,催化剂模块340需要被更换,本实施例打开检修门8即可暴露出催化剂模块340,能方便的进行更换。

67.作为检修门8的一种具体实施方式,参阅图2,检修门8包括内门板810、检修通道结构820和外门板830;内门板810盖设于检修开口处;检修通道结构820围设于检修开口之外,并位于壳体1之外;外门板830盖设于检修通道结构820的外端口。本实施例通过设置双层门板,使得检修门8形成一定的隔热空间,起到保温作用,避免热损耗过多;并且,可在内门板810和外门板830之间填充保温材料,以进一步提升保温效果。

68.具体实施时,参阅图2,为了方便开关门,内门板810固定于外门板830。

69.在一些实施例中,参阅图1及图2,卧式催化燃烧炉还包括包裹于壳体1之外的保温装置10,保温装置10包括框架1010、盖板1020和保温填充物;框架1010罩设于壳体1之外,并形成有安装留空;盖板1020盖设于安装留空处,并与框架1010螺纹连接,盖板1020与壳体1之间间隔设置;保温填充物填充于盖板1020与壳体1之间的间隔空间之中。本实施例通过设置盖板1020和保温填充物起到保温作用,避免热损耗,继而能进一步降低对废气的加热能耗;同时,本实施例中,保温装置10的外部框架结构通过框架1010与盖板1020之间的螺纹连接件连接而实现,组装难度降低,有效避免的盖板1020组装后变形的问题,还能在需要的时候拆卸盖板1020,来更换保温填充物;另外,本实施例的保温装置10中各个零部件的制造简单,避免繁复的手工计算和下料工序,有利于缩短生产周期,降低生产成本。

70.具体实施时,保温填充物可为保温棉,方便取放更换。另外,框架1010由多根型钢或钣金折弯件通过螺纹连接件连接或焊接等方式组装而成,壳体1具有向外延伸的底座结构,框架1010可通过螺纹连接件连接或焊接等方式实现与底座结构的连接。其中,若采用焊接,型钢之间的焊接焊缝长度较短,焊接变形程度较小,不会增加组装难度。

71.在一些实施例中,参阅图1及图2,为了提高空间布置的合理性,并适应气体流通的顺畅性,废气进口110和烟气出口120均位于壳体1的同一侧。

72.在一些实施例中,参阅图1及图2,为增强使用安全性,横向段610和/或竖向段620连通有泄爆装置11,泄爆装置11可以增强使用安全性,当超过使用压力时进行泄爆。具体实施时,在第二个横向段610的顶部设置泄爆装置11即可。

73.在一些实施例中,参阅图1及图2,为增强使用安全性,废气进口110和烟气出口120处均设有阻火器12,防止高温气体燃烧回火引发安全事故。

74.具体实施时,阻火器120为丝网阻火器。

75.以上所述仅为本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本实用新型的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本实用新型的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。