1.本技术涉及天然气燃烧器技术领域,尤其是涉及一种便于拆装的天然气燃烧器。

背景技术:

2.目前工程生产领域中常常需要采用加热设备以得到所需要的气体温度,天然气燃烧器是较为常用的燃烧器类型。天然气应用范围很广,大致可分能源与化工两个方面,能源方面主要是天然气燃烧设备,其中天然气燃烧器是天然气主要燃烧设备之一。

3.相关技术可参考授权公告号为cn210035492u的中国实用新型专利,其公开了一种天然气燃烧器,包括依次相连的进风壳、混合筒和外管,混合筒上设有燃气主管,燃气主管上设有点火器,且燃气主管延伸至外管管口处,燃气主管上至少连接有三根燃气分管,且燃气分管延伸至外管管口处,燃气分管以分气筒的中心线为中心呈环形阵列;这种天然气燃烧器能够将外管管口处的火焰分布均匀,减小外管管口处温度分布不均匀的可能性。

4.针对上述中的相关技术,混合筒以及外管是通过法兰以及螺栓和螺母进行连接,因此当需要连接两个部分时,需要先将两个部分的法兰上的通孔先对齐,之后再通过螺栓以及螺母进行连接,从而增加了工作人员的工作强度。

技术实现要素:

5.为了便于工作人员将混合筒以及外管两个部分进行连接,从而降低工作人员的工作强度,本技术提供一种便于拆装的天然气燃烧器。

6.本技术提供的一种便于拆装的天然气燃烧器采用如下的技术方案:

7.一种便于拆装的天然气燃烧器,包括混合筒以及外管,外管上设有连接机构,连接机构包括固定板,固定板固定连接于外管上,混合筒上固定连接有支撑板,支撑板上开设有插接槽,固定板插接于插接槽,插接槽内设有用于对固定板进行限位的第一限位组件。

8.通过采用上述技术方案,当需要将外管与混合筒相连接时,首先移动外管带动固定板移动插接到插接槽内,随后在第一限位组件的作用下,固定板被限位,从而能够便于工作人员将混合筒以及外管两个部分进行连接,进而能够降低工作人员的工作强度。

9.可选的,插接槽的内壁开设有储存槽,第一限位组件包括挡块,挡块滑移于储存槽的内腔,挡块上设有斜面,储存槽内设有连接柱,连接柱的一端固定连接于挡块的侧壁,储存槽内设有用于对挡块进行复位的复位件;连接柱的另一端滑动连接于储存槽远离固定板的一侧侧壁,连接柱远离固定板的一端固定连接有驱动块。

10.通过采用上述技术方案,当移动固定板插接到插接槽内时,固定板能够通过斜面推动挡块移动,当固定板移动至挡块与支撑板之间的位置时,挡块能够在复位件的作用下进行复位,从而能够降低固定板与支撑板发生分离的可能性,进而能够降低外管与混合筒发生分离的可能性。

11.可选的,复位件为复位弹簧,复位弹簧套设于连接柱上,复位弹簧的一端抵接于储存槽远离固定板的一端内壁,复位弹簧的另一端抵接于挡块的侧壁。

12.通过采用上述技术方案,当固定板移动至挡块与支撑板之间的位置时,复位弹簧的弹力能够推动挡块移动至初始位置,从而能够降低挡块发生复位的难度。

13.可选的,插接槽内设有用于抵紧固定板的抵紧组件。

14.通过采用上述技术方案,设置的抵紧组件能够对固定板进行抵紧。

15.可选的,抵紧组件包括抵紧弹簧以及抵接板,抵接板滑移于插接槽的内腔,抵紧弹簧的一端固定连接于抵接板的侧壁,抵紧弹簧的另一端固定连接于插接槽的内壁。

16.通过采用上述技术方案,当固定板移动至与抵接板相接触的位置时,此时继续移动固定板,之后固定板能够推动抵接板克服抵紧弹簧的弹力进行移动,当固定板停止移动时,这时抵紧弹簧的弹力能够推动抵接板抵紧固定板,从而能够降低固定板以及外管发生晃动的可能性。

17.可选的,外管与混合筒的连接口处设置有橡胶圈,橡胶圈与混合筒的连接口处相抵接。

18.通过采用上述技术方案,设置的橡胶圈能够降低外管以及混合筒内气体发生泄漏的可能性。

19.可选的,支撑板上设有用于对驱动块进行限位的第二限位组件。

20.通过采用上述技术方案,设置的第二限位组件能够对驱动块进行限位。

21.可选的,第二限位组件包括挡板以及两个滑板,两个滑板的相对内侧均开设有滑移槽,挡板的两端分别滑动连接于两个滑移槽的内壁,挡板上开设有限位槽,滑移槽的内壁开设有存放槽,存放槽内设有插接弹簧以及限位块,限位块滑移于存放槽的内腔,限位块插接于限位槽,插接弹簧的一端固定连接于限位块的侧壁,插接弹簧的另一端固定连接于存放槽的内壁。

22.通过采用上述技术方案,当操作人员不拉动驱动块时,这时移动挡板至驱动块远离支撑板的一侧,挡板在移动的过程中能够推动限位块克服插接弹簧的弹力进行移动,当挡板移动至限位槽与限位块相对应的位置时,插接弹簧的弹力能够推动限位块插接到限位槽内,此时挡板抵接于驱动块远离支撑板的一侧,从而能够降低驱动块发生误触的可能性;当需要将外管与混合筒发生分离时,首先拉动驱动块至挡块远离固定板的位置,随后移动挡板至驱动块与支撑板之间的位置,之后释放驱动块,驱动块能够抵接于挡板上,从而能够降低操作人员将外管与混合筒分离的难度。

23.综上,本技术包括以下至少一种有益技术效果:

24.1.当需要将外管与混合筒相连接时,首先移动外管带动固定板移动插接到插接槽内,随后在第一限位组件的作用下,固定板被限位,从而能够便于工作人员将混合筒以及外管两个部分进行连接,进而能够降低工作人员的工作强度;

25.2.当固定板移动至与抵接板相接触的位置时,此时继续移动固定板,之后固定板能够推动抵接板克服抵紧弹簧的弹力进行移动,当固定板停止移动时,这时抵紧弹簧的弹力能够推动抵接板抵紧固定板,从而能够降低固定板以及外管发生晃动的可能性;

26.3.设置的橡胶圈能够降低外管以及混合筒内气体发生泄漏的可能性。

附图说明

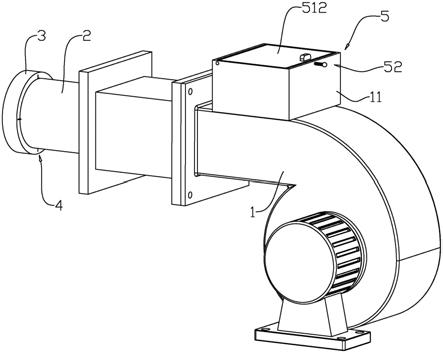

27.图1是本技术实施例的整体结构示意图;

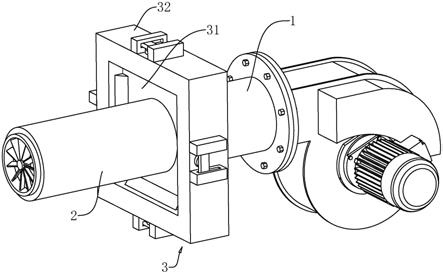

28.图2是本技术实施例中突显抵接板的剖视图;

29.图3是本技术实施例中突显限位块的剖视图。

30.附图标记说明:1、混合筒;2、外管;3、连接机构;31、固定板;32、支撑板;33、插接槽;4、第一限位组件;41、储存槽;42、挡块;43、斜面;44、连接柱;45、驱动块;5、复位弹簧;6、抵紧组件;61、抵紧弹簧;62、抵接板;7、橡胶圈;8、第二限位组件;81、挡板;82、滑板;83、滑移槽;84、限位槽;85、存放槽;86、插接弹簧;87、限位块。

具体实施方式

31.以下结合附图1-3对本技术作进一步详细说明。

32.本技术实施例公开一种便于拆装的天然气燃烧器。如图1所示,包括混合筒1以及外管2,外管2上设有连接机构3。

33.如图1和图2所示,连接机构3包括固定板31,固定板31呈长方体状,固定板31套设固定于外管2与混合筒1连接口处的外侧壁,混合筒1与外管2连接口处的外侧壁套设固定有支撑板32,支撑板32呈长方体状;支撑板32靠近外管2的一侧开设有插接槽33,插接槽33沿支撑板32的宽度方向延伸,固定板31插接于插接槽33;外管2与混合筒1的连接口处设置有橡胶圈7,橡胶圈7与混合筒1的连接口处相抵接,设置的橡胶圈7能够降低外管2以及混合筒1内气体发生泄漏的可能性;插接槽33的四个周侧壁均开设有储存槽41,插接槽33左右两个周侧壁上的储存槽41均沿支撑板32的长度方向延伸,插接槽33上下两个周侧壁上的储存槽41均沿支撑板32的高度方向延伸;四个储存槽41内均设有用于对固定板31进行限位的第一限位组件4;当需要将外管2与混合筒1相连接时,首先移动外管2带动固定板31移动插接到插接槽33内,随后在第一限位组件4的作用下,固定板31被限位,从而能够便于工作人员将混合筒1以及外管2两个部分进行连接,进而能够降低工作人员的工作强度。

34.如图1和图2所示,第一限位组件4包括挡块42,挡块42呈长方体状,挡块42沿支撑板32的长度方向滑移于储存槽41的内腔,挡块42靠近固定板31的一端设有斜面43,储存槽41内设有连接柱44,连接柱44呈圆柱体状且水平设置,连接柱44的右端固定连接于挡块42的左端侧壁,储存槽41内设有用于对挡块42进行复位的复位件;连接柱44的左端沿支撑板32的长度方向滑动连接于储存槽41的左端侧壁,连接柱44的左端固定连接有驱动块45,驱动块45呈圆柱体状;当移动固定板31插接到插接槽33内时,固定板31能够通过斜面43推动挡块42移动,当固定板31移动至挡块42与支撑板32之间的位置时,挡块42能够在复位件的作用下进行复位,从而能够降低固定板31与支撑板32发生分离的可能性,进而能够降低外管2与混合筒1发生分离的可能性。

35.如图2所示,复位件为复位弹簧5,复位弹簧5水平设置,复位弹簧5套设于连接柱44上,复位弹簧5的左端抵接于储存槽41的左端内壁,复位弹簧5的右端抵接于挡块42的左端侧壁;当固定板31移动至挡块42与支撑板32之间的位置时,复位弹簧5的弹力能够推动挡块42移动至初始位置,从而能够降低挡块42发生复位的难度。

36.如图1和图2所示,插接槽33内设有用于抵紧固定板31的抵紧组件6,设置的抵紧组件6能够对固定板31进行抵紧;抵紧组件6包括四个抵紧弹簧61以及一个抵接板62,抵接板62沿支撑板32的高度方向滑移于插接槽33的内腔,四个抵紧弹簧61均竖直设置,抵紧弹簧61的顶端固定连接于抵接板62的底部侧壁,抵紧弹簧61的底端固定连接于插接槽33的底部

内壁;当固定板31移动至与抵接板62相接触的位置时,此时继续移动固定板31,之后固定板31能够推动抵接板62克服抵紧弹簧61的弹力进行移动,当固定板31停止移动时,这时抵紧弹簧61的弹力能够推动抵接板62抵紧固定板31,从而能够降低固定板31以及外管2发生晃动的可能性。

37.如图1、图2和图3所示,支撑板32的四个周侧壁均设有用于对驱动块45进行限位的第二限位组件8,设置的第二限位组件8能够对驱动块45进行限位;第二限位组件8包括挡板81以及两个滑板82,挡板81呈长方体状,两个滑板82沿连接柱44的轴心线对称设置,两个滑板82的相对内侧沿支撑板32的高度方向均开设有滑移槽83,挡板81的左右两端分别沿支撑板32的高度方向滑动连接于两个滑移槽83的内壁,挡板81的左端侧壁开设有限位槽84,左边滑板82上滑移槽83的内壁开设有存放槽85,存放槽85沿滑板82的长度方向延伸;存放槽85内设有插接弹簧86以及限位块87,限位块87呈半球体状,限位块87沿滑板82的长度方向滑移于存放槽85的内腔,限位块87插接于限位槽84;插接弹簧86水平设置,插接弹簧86的右端固定连接于限位块87的左端侧壁,插接弹簧86的左端固定连接于存放槽85的左端内壁;当操作人员不拉动驱动块45时,这时移动挡板81至驱动块45远离支撑板32的一侧,挡板81在移动的过程中能够推动限位块87克服插接弹簧86的弹力进行移动,当挡板81移动至限位槽84与限位块87相对应的位置时,插接弹簧86的弹力能够推动限位块87插接到限位槽84内,此时挡板81抵接于驱动块45远离支撑板32的一侧,从而能够降低驱动块45发生误触的可能性;当需要将外管2与混合筒1发生分离时,首先拉动驱动块45至挡块42远离固定板31的位置,随后移动挡板81至驱动块45与支撑板32之间的位置,之后释放驱动块45,驱动块45能够抵接于挡板81上,从而能够降低操作人员将外管2与混合筒1分离的难度。

38.本技术实施例的实施原理为:当需要将外管2与混合筒1相连接时,首先移动外管2带动固定板31移动插接到插接槽33内,随后在第一限位组件4的作用下,固定板31被限位,从而能够便于工作人员将混合筒1以及外管2两个部分进行连接,进而能够降低工作人员的工作强度。

39.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。