煤基烯烃合成t803降凝剂的方法和系统及t803降凝剂

技术领域

1.本发明涉及润滑油降凝剂技术领域,具体涉及一种煤基烯烃合成t803降凝剂的方法和系统,以及由该方法制得的t803降凝剂。

背景技术:

2.煤间接液化技术以生产柴油和石脑油的燃料油为主,燃料油产品价格深受原油价格波动影响,市场竞争力不足与石油炼化行业相抗衡,严重制约企业经济效益。因此,延伸煤碳间接液化项目下游产业链,提高产品附加值,实现产品多元化、精细化和高端化是产业发展的必由之路。

3.降凝剂是润滑油中不可缺少的添加剂之一,它是一种化学合成的高分子有机化合物,t803降凝剂(聚α-烯烃降凝剂)是以α-烯烃为原料,在催化剂催化作用下聚合而成。t803降凝剂对于轻质基、中间基和石蜡基基础油有广泛的适应性,能有效降低油品凝固点,可以改善油品低温性能。相比其他降凝剂,t803降凝剂具有更好的流动性,便于储运和适用,广泛应用于各类工业用油、内燃机油中。

4.t803降凝剂是润滑油降凝剂中的其中一种,目前是以四种原料制备:(1)乙烯齐聚的α-烯烃;(2)硬蜡(含油量3wt%以下)裂解烯烃;(3)皂蜡(含油量5-10wt%)裂解烯烃;(4)蜡下油(含油量10-30wt%)裂解烯烃。

5.de2316730公开了一种制备聚α-烯烃降凝剂及其制备方法,聚合原料由c

5-c

10

和c

16-c

24

的两段烯烃组成,其中c

5-c

10

的α-烯烃占总原料的70-96mol%,c

16-c

24

α-烯烃占4-30mol%,聚合物重均分子量为5-100万,聚合物数均分子量400-1000000。

6.us3151181公开了乙烯齐聚得到的c

10-c

18

α-烯烃共聚物,主链上有取代基为c

10-c

14

的烷基侧链,聚合物分子量在650-1000000。

7.us5188724公开了一种聚α-烯烃降凝剂,由c

10

、c

14

、c

16

三种α-烯烃共聚,每种单体不少于10wt%,平均侧链碳数为10.5-12,分子量15万-54万,解决了轻油凝点问题。

8.fr1564812公开了聚α-烯烃降凝剂是以硬蜡裂解得到的c

7-c

20

烯烃为原料共聚,并用己烷作溶剂。

9.cn99109415.8公开了聚α-烯烃降凝剂及其制备方法,以蜡下油为原料裂解的c

8-c

18

α-烯烃与占烯烃总数1-20mol%的乙烯齐聚得到的c

20-c

24

烯烃混合成平均碳数为13-17.5的混合烯烃。

10.上述方法中,用乙烯齐聚的α-烯烃和硬蜡裂解得到的烯烃在聚合过程中需要加入溶剂,分子量控制难,导致分子量较大、增粘问题突出,剪切稳定性差;以皂蜡裂解得到的c

7-c

20

烯烃为原料制备t803降凝剂时需要较高的氢压调节分子量,分子量仍然较高,后处理困难,而且皂蜡来源不足;以蜡下油与乙烯齐聚烯烃为原料合成出的t803降凝剂,成本比较高,仍然解决不了市场对廉价降凝剂的需要。

技术实现要素:

11.本发明的目的是为了克服现有t803降凝剂存在分子量较大、粘度大、剪切稳定性差、分子量难控制,以及t803降凝剂制备过程中存在原料来源不足、需加入溶剂、难以达到环保要求、能耗高、成本高等问题,提供了一种煤基烯烃合成t803降凝剂的方法和系统,以及一种由该方法制得的t803降凝剂。该方法以煤基烯烃为原料,聚合过程中不需要加入溶剂,实现t803降凝剂的分子量可调,并有效提高了t803降凝剂的收率,并降低了生产成本。

12.为了实现上述目的,本发明第一方面提供一种煤基烯烃合成t803降凝剂的方法,该方法包括:

13.将煤基烯烃采用二次馏分切割,得到c

7-c

20

馏分;将所述c

7-c

20

馏分采用吸附精制,脱除所述c

7-c

20

馏分中的含氧化合物;得到的脱含氧化合物的c

7-c

20

馏分再依次进行聚合反应、酯化反应、水洗、蒸馏、过滤,得到t803降凝剂;

14.其中,以所述煤基烯烃的总重量为基准,所述煤基烯烃中α-烯烃含量为50-65wt%,烷烃含量为30-45wt%,含氧化合物含量为1-5wt%。

15.优选地,该方法包括以下步骤:

16.(1)将所述煤基烯烃进行第一馏分切割,并将得到的c

7

馏分进行第二馏分切割,得到所述c

7-c

20

馏分;

17.(2)将所述c

7-c

20

馏分和精制剂进行所述吸附精制,得到所述脱含氧化合物的c

7-c

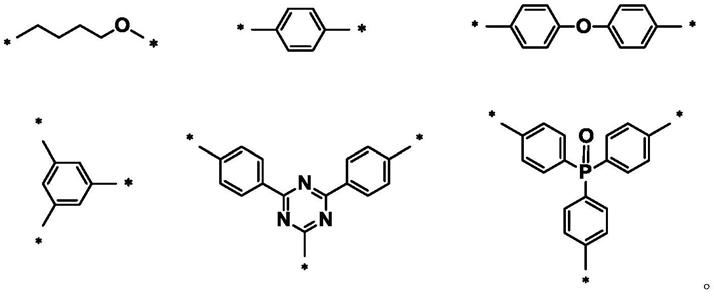

20

馏分;

18.(3)在惰性气体氛围下,将所述脱含氧化合物的c

7-c

20

馏分、催化剂和分子量调节剂进行所述聚合反应,得到聚合反应产物;

19.(4)将所述聚合反应产物和酯化剂进行所述酯化反应,得到酯化反应产物;

20.(5)将所述酯化反应产物、碱液和水进行所述水洗至中性,得到水洗产物;

21.(6)将所述水洗产物进行所述蒸馏,得到蒸馏产物;

22.(7)将所述蒸馏产物和助滤剂进行所述过滤,得到的过滤产物作为所述t803降凝剂。

23.本发明第二方面提供一种第一方面提供的方法制得的t803降凝剂。

24.本发明第三方面提供一种煤基烯烃合成t803降凝剂的系统,该系统包括:依次连接的馏分切割单元、吸附精制单元、聚合单元、酯化单元、水洗单元、蒸馏单元和过滤单元;

25.所述馏分切割单元用于将煤基烯烃进行二次馏分切割,得到c

7-c

20

馏分;

26.所述吸附精制单元用于将所述c

7-c

20

馏分和精制剂进行吸附精制,得到脱含氧化合物的c

7-c

20

馏分;

27.所述聚合单元用于将所述脱含氧化合物的c

7-c

20

馏分、催化剂和分子量调节剂在惰性气体氛围下进行聚合反应,得到聚合反应产物;

28.所述酯化单元用于将所述聚合反应产物和酯化剂进行酯化反应,得到酯化反应产物;

29.所述水洗单元用于将所述酯化反应产物、碱液和水进行水洗至中性,得到水洗产物;

30.所述蒸馏单元用于将所述水洗产物进行蒸馏,得到蒸馏产物;

31.所述过滤单元用于将所述蒸馏产物和助滤剂进行过滤,得到的过滤产物作为t803

65wt%,烷烃含量为30-45wt%,含氧化合物含量为1-5wt%。

53.本发明的发明人研究发现:相比现有技术,本发明采用煤基烯烃为原料,由于其不含有硫、氮等杂质组分,即无需对煤基烯烃进行脱硫脱氮处理;本发明采用c

7-c

20

馏分进行聚合反应,不需要对其进行切割,降低能耗,同时,聚合反应过程中不需要引入溶剂,满足环保要求的前提下,通过分子量调节剂实现对t803降凝剂分子量的调控,并得到性能优异的t803降凝剂。

54.在本发明中,没有特殊情况说明下,α-烯烃含量参数、烷烃含量参数、含氧化合物含量参数均采用气相色谱方法测得。

55.在本发明中,没有特殊情况说明下,含氧化合物包括并不局限于醇、醛、酮、酯等。

56.在本发明中,对所述煤基烯烃的种类具有较宽的选择范围,只要满足上述参数限定即可。优选地,所述煤基烯烃的馏程为140-370℃;进一步优选地,所述煤基烯烃包括并不局限于煤间接液化产物。

57.在本发明的一些实施方式中,优选地,该方法包括以下步骤:

58.(1)将所述煤基烯烃进行第一馏分切割,并将得到的c

7

馏分进行第二馏分切割,得到所述c

7-c

20

馏分;

59.(2)将所述c

7-c

20

馏分和精制剂进行所述吸附精制,得到所述脱含氧化合物的c

7-c

20

馏分;

60.(3)在惰性气体氛围下,将所述脱含氧化合物的c

7-c

20

馏分、催化剂和分子量调节剂进行所述聚合反应,得到聚合反应产物;

61.(4)将所述聚合反应产物和酯化剂进行所述酯化反应,得到酯化反应产物;

62.(5)将所述酯化反应产物、碱液和水进行所述水洗至中性,得到水洗产物;

63.(6)将所述水洗产物进行所述蒸馏,得到蒸馏产物;

64.(7)将所述蒸馏产物和助滤剂进行所述过滤,得到的过滤产物作为所述t803降凝剂。

65.在本发明中,所述第一馏分切割旨在将煤基烯烃进行分馏切割,得到c

6-馏分和c

7

馏分。优选地,步骤(1)中,所述第一馏分切割的条件包括:塔顶温度为150-170℃,例如,150℃、160℃、162℃、165℃、170℃,以及任意两个数值组成的范围中的任意值,优选为160-165℃;压力为常压。

66.在本发明中,没有特殊情况说明说明下,所述常压为0.1mpa。

67.在本发明的一种具体实施方式中,所述第一馏分切割在常压蒸馏塔中进行,且常压蒸馏塔的塔顶温度为150-170℃,优选为160-165℃。

68.在本发明中,所述第二馏分切割旨在将c

7

馏分进行分馏切割,得到c

21

馏分和c

7-c

20

馏分。优选地,步骤(1)中,所述第二馏分切割的条件包括:塔顶温度为315-330℃,优选为320-330℃;压力为0.01-0.1mpa,优选为0.06-0.08mpa。

69.在本发明的一种具体实施方式中,所述第二馏分切割在减压蒸馏塔中进行,且减压蒸馏塔的塔顶温度为249-263℃(对应常压蒸馏的温度为315-330℃),优选为254-263℃(对应常压蒸馏的温度为320-330℃);压力为0.01-0.1mpa,优选为0.06-0.08mpa。

70.在本发明的一些实施方式中,优选地,基于所述c

7-c

20

馏分的总量,所述c

7-c

20

馏分中,c

7-c

20

烃含量≥90wt%,优选为92-95wt%;含氧化合物含量为1-5wt%,优选为3-5wt%。

71.在本发明的一些实施方式中,进一步优选地,基于所述c

7-c

20

馏分的总量,所述c

7-c

20

馏分中,α-烯烃含量≥60wt%,优选为60-70wt%。

72.在本发明的一种具体实施方式中,基于所述c

7-c

20

馏分的总量,c

7-c

20

馏分中,c

7-c

17

的α-烯烃含量为53-63wt%,优选53-60wt%;c

18-c

20

的α-烯烃含量为7-17wt%,优选7-10wt%。

73.在本发明中,所述精制剂旨在脱除所述c

7-c

20

馏分中的含氧化合物。优选地,步骤(2)中,所述精制剂选自白土、硅胶、zsm-5分子筛、3a分子筛、4a分子筛、5a分子筛和alcl3中的至少一种。

74.在本发明的一些实施方式中,优选地,所述c

7-c

20

馏分和精制剂的重量比为1:0.1-2,例如,1:0.1、1:0.2、1:0.3、1:0.5、1:1、1:2,以及任意两个数值组成的范围中的任意值,优选为1:0.2-0.5。采用优选的重量比,更有利于脱除c

7-c

20

馏分中含氧化合物。

75.在本发明的一些实施方式中,优选地,基于所述脱含氧化合物的c

7-c

20

馏分的总量,所述脱含氧化合物的c

7-c

20

馏分中,含氧化合物含量≤2000ppm,优选≤1000ppm。

76.在本发明中,所述聚合反应旨在得到目标分子量的聚α-烯烃产品。优选地,步骤(3)中,所述聚合反应的条件包括:温度为90-150℃,优选为120-140℃,更优选为125-135℃;时间为0.5-10h,优选为1-5h,更优选为2-4h。

77.在本发明的一些实施方式中,优选地,所述脱含氧化合物的c

7-c

20

馏分和催化剂的用量比为100:0.1-0.5,例如,100:0.1、100:0.2、100:0.25、100:0.3、100:0.5,以及任意两个数值组成的范围中的任意值,优选为100:0.2-0.3。

78.在本发明的一些实施方式中,优选地,所述催化剂为ziegler-natta催化剂,且所述ziegler-natta催化剂的通式为[axn]-[bym],其中,a选自第ivb族、第vb族、第vib、第viib和第viii族中的至少一种金属元素,x选自氟、氯、溴和碘中的至少一种,n为1-8的正整数;b选自第ia族、第iia族和第iiia族中的至少一种金属元素,y选自甲基、乙基、丙基、异丙基、正丁基、异丁基、仲丁基和叔丁基中的至少一种,m为1-3的正整数,例如,ticl

3-al(ic4h9)3催化剂。

[0079]

在本发明中,所述分子量调节剂旨在调控t803降凝剂的分子量。优选地,所述分子量调节剂为氢气。

[0080]

在本发明中,所述酯化反应旨在除去聚合反应产物中的酸性组分,并终止聚合反应。优选地,步骤(4)中,所述酯化反应的条件包括:温度为50-80℃,优选60-70℃;时间为0.5-5h,优选为1-3h。

[0081]

在本发明的一些实施方式中,优选地,所述聚合反应产物和酯化剂的重量比为100:5-20,例如,100:5、100:10、100:12、100:15、100:20,以及任意两个数值组成的范围中的任意值,优选为100:10-15。

[0082]

在本发明中,对所述酯化剂的种类具有较宽的选择范围。优选地,所述酯化剂为醇;进一步优选地,所述酯化剂选自乙二醇、丙三醇、甲醇、乙醇、丙醇和异丙醇中的至少一种。

[0083]

在本发明中,所述水洗旨在脱除酯化反应产物中残留的酯化剂和酸性物质。优选地,步骤(5)中,所述水洗的温度为80-100℃,例如,80℃、85℃、90℃、95℃、100℃,以及任意两个数值组成的范围中的任意值,优选85-95℃。

[0084]

在本发明的一些实施方式中,优选地,所述酯化反应产物、碱液和水的体积比为1:0.1-0.5:0.1-1,优选为1:0.2-0.5:0.5-1。

[0085]

在本发明的一些实施方式中,优选地,所述碱液的ph为6-8,其中,所述碱液中碱包括并不局限于氢氧化钠、氢氧化钾、氢氧化钙等。

[0086]

在本发明中,所述蒸馏旨在除去所述水洗产物中未反应组分。优选地,步骤(6)中,所述蒸馏的条件包括:温度为160-200℃,优选为180-190℃;压力为常压。

[0087]

在本发明中,所述过滤旨在脱除所述蒸馏产物中的有色杂质和残留的催化剂。优选地,步骤(7)中,所述过滤的条件包括:温度为50-100℃,优选为60-80℃;压力为0-0.5mpa,优选为0-0.1mpa。

[0088]

在本发明的一些实施方式中,优选地,所述助滤剂选自活性白土和/或活性炭。

[0089]

根据本发明一种特别优选的实施方式,一种煤基烯烃合成t803降凝剂的方法,该方法包括:

[0090]

(1)将煤基烯烃进行第一馏分切割,并将得到的c

7

馏分进行第二馏分切割,得到c

7-c

20

馏分;

[0091]

(2)将所述c

7-c

20

馏分和精制剂进行所述吸附精制,得到所述脱含氧化合物的c

7-c

20

馏分;

[0092]

(3)在惰性气体氛围下,将所述脱含氧化合物的c

7-c

20

馏分、催化剂和分子量调节剂进行所述聚合反应,得到聚合反应产物;

[0093]

(4)将所述聚合反应产物和酯化剂进行所述酯化反应,得到酯化反应产物;

[0094]

(5)将所述酯化反应产物、碱液和水进行所述水洗至中性,得到水洗产物;

[0095]

(6)将所述水洗产物进行所述蒸馏,得到蒸馏产物;

[0096]

(7)将所述蒸馏产物和助滤剂进行所述过滤,得到的过滤产物作为所述t803降凝剂;

[0097]

其中,以所述煤基烯烃的总重量为基准,所述煤基烯烃中α-烯烃含量为50-65wt%,烷烃含量为30-45wt%,含氧化合物含量为1-5wt%;

[0098]

其中,基于所述c

7-c

20

馏分的总量,c

7-c

20

馏分中,c

7-c

17

的α-烯烃含量为53-60wt%;c

18-c

20

的α-烯烃含量为7-10wt%。

[0099]

本发明第二方面提供一种第一方面提供的方法制得的t803降凝剂。

[0100]

根据本发明,优选地,所述t803降凝剂的物性参数满足:烷基侧链平均碳原子数为11.15-14.61,优选为12-14;重均分子量为5

×

10

4-2.5

×

105g/mol,优选为8

×

10

4-2

×

105g/mol;水分≤0.02wt%,优选≤0.01wt%;灰分≤0.1wt%,优选为≤0.06wt%;剪切稳定性指数为30-40%,优选为32-38%;100℃运动粘度≤1000mm2/s,优选为800-1000mm2/s;降凝度≥17,优选为17-20。

[0101]

在本发明中,没有特殊情况说明下,烷基侧链平均碳原子数参数采用气相色谱法测得;重均分子量参数采用凝胶渗透色谱法测得;水分参数采用卡尔费休微量水分分析测得;灰分参数采用gb/t 508分析测得;剪切稳定性指数采用超声波法sh/t 0505测得;100℃运动粘度参数采用gb/t 265测得;降凝度参数采用gb/t 510测得。

[0102]

本发明第三方面提供一种煤基烯烃合成t803降凝剂的系统,该系统包括:依次连接的馏分切割单元、吸附精制单元、聚合单元、酯化单元、水洗单元、蒸馏单元和过滤单元;

[0103]

所述馏分切割单元用于将煤基烯烃进行二次馏分切割,得到c

7-c

20

馏分;

[0104]

所述吸附精制单元用于将所述c

7-c

20

馏分和精制剂进行吸附精制,得到脱含氧化合物的c

7-c

20

馏分;

[0105]

所述聚合单元用于将所述脱含氧化合物的c

7-c

20

馏分、催化剂和分子量调节剂在惰性气体氛围下进行聚合反应,得到聚合反应产物;

[0106]

所述酯化单元用于将所述聚合反应产物和酯化剂进行酯化反应,得到酯化反应产物;

[0107]

所述水洗单元用于将所述酯化反应产物、碱液和水进行水洗至中性,得到水洗产物;

[0108]

所述蒸馏单元用于将所述水洗产物进行蒸馏,得到蒸馏产物;

[0109]

所述过滤单元用于将所述蒸馏产物和助滤剂进行过滤,得到的过滤产物作为t803降凝剂。

[0110]

根据本发明,优选地,所述馏分切割单元包括依次连接的第一蒸馏塔和第二蒸馏塔;进一步优选地,所述第一蒸馏塔用于将所述煤基烯烃进行第一馏分切割,得到c

7

馏分,所述第二蒸馏塔用于将所述c

7

馏分进行第二馏分切割,得到所述c

7-c

20

馏分。

[0111]

本发明提供的一种煤基烯烃合成t803降凝剂的系统示意图如图1所示,由图1可知,该系统包括:依次连接的馏分切割单元、吸附精制单元ii、聚合单元iii、酯化单元iv、水洗单元v、蒸馏单元vi和过滤单元vii,馏分切割单元包括依次连接的第一蒸馏塔i-1和第二蒸馏塔i-2;

[0112]

其中,第一蒸馏塔i-1用于将煤基烯烃1进行第一馏分切割,得到c

6-馏分2和c

7

馏分3;第二蒸馏塔i-2用于将c

7

馏分3进行第二馏分切割,得到c

7-c

20

馏分5和c

21

馏分4;吸附精制单元ii用于将c

7-c

20

馏分5和精制剂6进行吸附精制,得到脱含氧化合物的c

7-c

20

馏分8和富含氧化合物物流7;聚合单元iii用于将脱含氧化合物的c

7-c

20

馏分8、催化剂9和分子量调节剂10在惰性气体氛围下进行聚合反应,得到聚合反应产物11;酯化单元iv用于将聚合反应产物11和酯化剂12进行酯化反应,得到酯化反应产物13;水洗单元v用于将酯化反应产物13、碱液14和水15进行水洗至中性,得到水洗产物17和废液16;蒸馏单元vi用于将水洗产物17进行蒸馏,得到蒸馏产物19和未反应的组分18;过滤单元vii用于将蒸馏产物19和助滤剂20进行过滤,得到的过滤产物22作为t803降凝剂23。

[0113]

以下将通过实施例对本发明进行详细描述。

[0114]

烷基侧链平均碳原子数参数采用气相色谱法测得;

[0115]

重均分子量参数采用凝胶渗透色谱法测得;

[0116]

水分参数采用卡尔费休微量水分分析测得;

[0117]

灰分参数采用gb/t 508分析测得;

[0118]

剪切稳定性指数采用超声波法sh/t 0505测得;

[0119]

100℃运动粘度参数采用gb/t 265测得;

[0120]

降凝度参数采用gb/t 510测得。

[0121]

实施例1-6和对比例1-2制得的t803降凝剂s1-s6和d1-d2的物性参数均列于表2。

[0122]

实施例1

[0123]

(1)将煤基烯烃-1(具体成分列于表1中)进行第一馏分切割(常压蒸馏,塔顶温度

为160-165℃),并将得到的c

7

馏分进行第二馏分切割(减压蒸馏,塔顶真空温度为249-254℃,真空压力为0.08mpa),得到c

7-c

20

馏分;

[0124]

其中,基于c

7-c

20

馏分的总量,c

7-c

20

馏分中,c

7-c

20

烃含量为95wt%,含氧化合物含量为4wt%;其中,c

7-c

17

的α-烯烃含量为60wt%,c

8-c

20

的α-烯烃含量为7wt%;

[0125]

(2)将上述c

7-c

20

馏分和精制剂(硅胶)以1:0.2的重量比进行吸附精制,得到脱含氧化合物的c

7-c

20

馏分;

[0126]

其中,基于脱含氧化合物的c

7-c

20

馏分的总量,脱含氧化合物的c

7-c

20

馏分中,含氧化合物的含量为1000ppm;

[0127]

(3)在氮气氛围下,将上述脱含氧化合物的c

7-c

20

馏分、ticl

3-al(ic4h9)3催化剂和氢气在为温度为130℃聚合反应3h,得到聚合反应产物;

[0128]

其中,脱含氧化合物的c

7-c

20

馏分和ticl

3-al(ic4h9)3催化剂的重量比为100:0.25;

[0129]

(4)将上述聚合反应产物和酯化剂(乙二醇)以100:10的重量比在温度为60℃酯化反应3h,得到酯化反应产物;

[0130]

(5)将上述酯化反应产物、碱液(ph为7的氢氧化钠溶液)和水在温度为90℃水洗至中性,得到水洗产物;

[0131]

其中,上述酯化反应产物、碱液和水的体积比为1:0.3:1;

[0132]

(6)将上述水洗产物在常压、温度为185℃的条件下,蒸馏出拨头油,得到蒸馏产物;

[0133]

(7)将上述蒸馏产物和助滤剂(活性炭)以1:0.2的重量比进行过滤(温度为80℃,压力为0.05mpa),得到的过滤产物作为t803降凝剂s1。

[0134]

实施例2

[0135]

(1)将煤基烯烃-1(具体成分列于表1中)进行第一馏分切割(常压蒸馏,塔顶温度为160-165℃),并将得到的c

7

馏分进行第二馏分切割(减压蒸馏,塔顶真空温度为254-258℃,真空压力为0.08mpa),得到c

7-c

20

馏分;

[0136]

其中,基于c

7-c

20

馏分的总量,c

7-c

20

馏分中,c

7-c

20

烃含量为90wt%,含氧化合物含量为4.2wt%;c

7-c

17

的α-烯烃含量为56wt%,c

8-c

20

的α-烯烃含量为8wt%;

[0137]

(2)将上述c

7-c

20

馏分和精制剂(zsm-5分子筛)以1:0.1的重量比进行吸附精制,得到脱含氧化合物的c

7-c

20

馏分;

[0138]

其中,基于脱含氧化合物的c

7-c

20

馏分的总量,脱含氧化合物的c

7-c

20

馏分中,含氧化合物的含量为2000ppm;

[0139]

(3)在氮气氛围下,将上述脱含氧化合物的c

7-c

20

馏分、ticl

3-al(ic4h9)3催化剂和氢气在120℃聚合反应4h,得到聚合反应产物;

[0140]

其中,脱含氧化合物的c

7-c

20

馏分和ticl

3-al(ic4h9)3催化剂的重量比为100:0.2;

[0141]

(4)将上述聚合反应产物和酯化剂(丙三醇)以100:15的重量比在65℃酯化反应1h,得到酯化反应产物;

[0142]

(5)将上述酯化反应产物、碱液(ph为6的氢氧化钠溶液)和水在85℃水洗至中性,得到水洗产物;

[0143]

其中,上述酯化反应产物、碱液和水的体积比为1:0.2:1;

[0144]

(6)将上述水洗产物在常压、温度为180℃的条件下,蒸馏出拨头油,得到蒸馏产物;

[0145]

(7)将上述蒸馏产物和助滤剂(活性白土)以1:0.2的重量比进行过滤(温度为75℃,压力为0.1mpa),得到的过滤产物作为t803降凝剂s2。

[0146]

实施例3

[0147]

(1)将煤基烯烃-1(具体成分列于表1中)进行第一馏分切割(常压蒸馏,塔顶温度为160-165℃),并将得到的c

7

馏分进行第二馏分切割(减压蒸馏,塔顶真空温度为258-263℃,真空压力为0.08mpa),得到c

7-c

20

馏分;

[0148]

其中,基于c

7-c

20

馏分的总量,c

7-c

20

馏分中,c

7-c

20

烃含量为85wt%,含氧化合物含量为4.5wt%;c

7-c

17

的α-烯烃含量为53wt%,c

8-c

20

的α-烯烃含量为10wt%;

[0149]

(2)将上述c

7-c

20

馏分和精制剂(alcl3)以1:0.001的重量比进行吸附精制,得到脱含氧化合物的c

7-c

20

馏分;

[0150]

其中,基于脱含氧化合物的c

7-c

20

馏分的总量,脱含氧化合物的c

7-c

20

馏分中,含氧化合物的含量为2500ppm;

[0151]

(3)在氮气氛围下,将上述脱含氧化合物的c

7-c

20

馏分、ticl

3-al(ic4h9)3催化剂和氢气在125℃聚合反应4h,得到聚合反应产物;

[0152]

其中,脱含氧化合物的c

7-c

20

馏分和ticl

3-al(ic4h9)3催化剂的重量比为100:0.3;

[0153]

(4)将上述聚合反应产物和酯化剂(异丙醇)以100:12的重量比在70℃酯化反应1h,得到酯化反应产物;

[0154]

(5)将上述酯化反应产物、碱液(浓度为2mol/l的氢氧化钠溶液)和水在95℃水洗至中性,得到水洗产物;

[0155]

其中,上述酯化反应产物、碱液和水的体积比为1:0.5:0.5;

[0156]

(6)将上述水洗产物在常压、温度为190℃的条件下,蒸馏出拨头油,得到蒸馏产物;

[0157]

(7)将上述蒸馏产物和助滤剂(活性白土)以1:0.2的重量比进行过滤(温度为80℃,压力为0mpa),得到的过滤产物作为t803降凝剂s3。

[0158]

实施例4

[0159]

按照实施例1的方法,不同的是,步骤(3)中,将上述脱含氧化合物的c

7-c

20

馏分和ticl

3-al(ic4h9)3催化剂的重量比替换为100:0.1,其余条件相同,得到t803降凝剂s4。

[0160]

实施例5

[0161]

按照实施例1的方法,不同的是,步骤(4)中,将上述聚合反应产物和酯化剂的重量比替换为100:5,其余条件相同,得到t803降凝剂s5。

[0162]

实施例6

[0163]

按照实施例1的方法,不同的是,步骤(5)中,将上述酯化反应产物、碱液和水的体积比替换为1:0.6:1.5,其余条件相同,得到t803降凝剂s6。

[0164]

对比例1

[0165]

按照实施例1的方法,不同的是,步骤(1)中,将煤基烯烃-1替换为煤基烯烃-2(具体组成成分列于表1),其余条件相同,得到t803降凝剂d1。

[0166]

对比例2

[0167]

按照实施例1的方法,不同的是,步骤(1)中,将煤基烯烃-1替换为精制皂蜡(含油量5wt%)裂解烯烃c7-c20(α-烯烃含量70wt%),其余条件相同,得到t803降凝剂d2。

[0168]

表1

[0169] 煤基烯烃-1煤基烯烃-2馏程,℃141.1-360.5-α-烯烃含量,wt%62.148烷烃含量,wt%33.246.5含氧化合物含量,wt%4.75.5残留量,wt%1.4-蒸发损失,wt%1.2-[0170]

表2

[0171] 实施例1实施例2实施例3实施例4收率,%76726865烷基侧链平均碳原子数13.512.112.611.5重均分子量,g/mol1.55

×

1051.76

×

1051.9

×

1052.08

×

105水分,wt%0.010.010.020.02灰分,wt%0.060.080.080.08剪切稳定性指数,%32383531100℃运动粘度,mm2/s805860880904降凝度19.118.418.217.9

[0172]

续表2

[0173] 实施例5实施例6对比例1对比例2收率,%62625559烷基侧链平均碳原子数14.2314.0915.2311.03重均分子量,g/mol2.09

×

1052.2

×

1052.8

×

1053.25

×

105水分,wt%0.020.020.10.08灰分,wt%0.090.090.380.15剪切稳定性指数,%30.130.52819100℃运动粘度,mm2/s92092814501600降凝度17.717.31312

[0174]

通过表1-2的结果可以看出,相比对比例1-2,本发明提供的方法制得的t803降凝剂具有较高的收率和优异的降凝效果。尤其是通过限定脱含氧化合物的c

7-c

20

馏分和催化剂的重量比、聚合反应产物和酯化剂的重量比、酯化反应产物,以及碱液和水的体积比在优选的保护范围内,更有利于调整t803降凝剂的性能参数。

[0175]

以上详细描述了本发明的优选实施方式,但是,本发明并不限于此。在本发明的技术构思范围内,可以对本发明的技术方案进行多种简单变型,包括各个技术特征以任何其它的合适方式进行组合,这些简单变型和组合同样应当视为本发明所公开的内容,均属于本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。