1.本发明涉及染色设备技术领域,具体涉及一种棉散纤维加工装置。

背景技术:

2.现有对散纤染色的设备通常仅包括染色缸,松散的散纤放入染色缸,染色后,再将散纤轧干。松散的散纤染色时吸收大量染料,轧干时,又轧出大量的染料,因此浪费大量染料。此外,染色轧干后的散纤粘附成整块,不利于收卷工作,收卷工作量大。

技术实现要素:

3.本发明的目的在于克服现有技术的不足,提供一种棉散纤维加工装置。

4.为实现上述目的,本发明提供了如下技术方案来实现的:

5.一种棉散纤维加工装置,包括气流成网机、染色机构、轧车机构、收卷机构,气流成网机入口处设置有进料带,气流成网机和染色机构之间设置有送料带,轧车机构包括机座、第三输送带、第四输送带,机座内部设置有转动轴,转动轴外设置有导向辊三,转动轴上转动设置有调节臂,调节臂上转动设置有上轧辊,机座下部设置有调节气缸,调节臂下端与调节气缸的活塞杆右端铰接,机座内部转动设置有下轧辊,转动轴上设置有主动齿轮,上轧辊上设置有第一从动齿轮,第一从动齿轮与主动齿轮相啮合,机座内转动设置有传动齿轮,传动齿轮与主动齿轮相啮合,下轧辊上连接有第二从动齿轮,第二从动齿轮与传动齿轮相啮合,机座右侧上部设置有固定架,机座左侧设置有导出辊一,机座内部设置有导向辊一,固定架右侧设置有导入辊一,机座内位于导向辊三右上方的位置设置有导向辊二,第三输送带传送经过导出辊一、导向辊一、导入辊一、导向辊二、导向辊三、上轧辊、下轧辊、导出辊二,机座内位于导出辊一右上方的位置设置有导出辊二,固定架上位于导入辊一左上方的位置设置有导入辊二,机座上部左侧设置有导向辊四,第四输送带传送经过导出辊二、导向辊四、导入辊二、导向辊二、导向辊三、上轧辊、下轧辊,机座右侧下部设置有集液箱,集液箱上方设置有第一集液斗,第一集液斗和集液箱之间连接有第一落液管,机座内位于下轧辊下方的位置设置有第三集液斗,第三集液斗下部连接有左,第三落液管下端位于第一集液斗内。

6.作为优选,固定架上位于导入辊二左上方和固定架左下方的位置均设置有冲洗机构,冲洗机构包括冲洗管,冲洗管上部设置有固定板,固定板左侧连接有倾斜设置的挡板,冲洗管侧面开设有出水口,出水口朝向挡板设置。

7.作为优选,固定架上位于导入辊二左下方的位置设置有第二集液斗,第二集液斗下部连接有第二落液管,第二落液管下端位于第一集液斗内

8.作为优选,染色机构包括机架,机架左侧设置有支撑架,支撑架上部设置有支撑辊,机架内部左侧位置设置有第一导向辊、第二导向辊和第三导向辊,第二导向辊位于第一导向辊左下方位置,第三导向辊位于第二导向辊下方位置,机架内部右侧位置设置有第四导向辊、第五导向辊和第六导向辊,第五导向辊位于第四导向辊上方位置,第六导向辊位于

第五导向辊左上方位置,机架上部右侧设置有第一导出辊,机架右侧上部设置有第二导出辊,机架上部左侧设置有第一张紧机构和第二张紧机构,第二张紧机构位于第一张紧机构右侧位置,机架内部位于第三导向辊右侧的位置设置有第三张紧机构,机架右侧下部设置有第四张紧机构,机架内部中间位置设置有染色斗,染色斗内部设置有安装架,染色斗和安装架之间形成染色腔,安装架下部左右两侧分别转动设置有第一染色辊和第二染色辊,机架内设置有第一输送带和第二输送带,第一输送带绕过第一张紧机构、第二张紧机构、第一导出辊、第二染色辊和第一染色辊设置,第二输送带绕过支撑辊、第一导向辊、第六导向辊、第二导出辊、第五导向辊、第四导向辊、第四张紧机构、第三张紧机构、第三导向辊和第二导向辊设置,机架上穿设有两根出液管,出液管位于染色腔内,机架后侧设置有供液箱和供液泵,供液泵的输入端与供液箱之间连接有抽液管,供液泵的输出端连接有供液管,供液管另一端连接有分流管,出液管前端密封、后端与分流管相连接,出液管下部设置有出液口。

9.作为优选,染色斗左右两侧分别连接有第一边板和第二边板,机架内位于第六导向辊下方的位置设置有倾斜的接液板,接液板右端高于左端,接液板左端下部抵靠第二边板右端上部。

10.作为优选,染色斗下部设置有若干加热管。

11.作为优选,染色斗下方设置有保温层,保温层两端与染色斗下侧面相连接,加热管位于染色斗和保温层围层的区域内。

12.作为优选,染色斗下部连接有回流管,供液箱侧面连接有回收管,回收管与回流管相连接,供液箱前侧连接有排液管。

13.作为优选,第一张紧机构包括导轨座,导轨座上滑动设置在滑块,滑块上设置有张紧辊,导轨座侧面设置有张紧液压缸,张紧液压缸的活塞杆上连接有联动块,联动块卡入滑块内设置,第二张紧机构、第三张紧机构、第四张紧机构的结构与第一张紧机构相同。

14.作为优选,机架前侧铰接有检修门,检修门前侧设置有安装座,安装座上转动设置有固定杆,机架前侧设置有与固定杆相配合的固定块。

15.与现有技术相比,本发明的有益效果是:通过第一输送带和第二输送带上下夹住散纤维毯带动其输送,散纤维毯经过染色腔时,在第一染色辊和第二染色辊的作用下被压入染色腔内的染料中进行染色,从而实现连续式染色;染色过程中,染色腔内所需的染料较少,只需能浸没处于第一染色辊和第二染色辊之间的散纤维毯即可,在不同染料进行更换时,浪费的染料少;散纤维毯离开染色腔时,其上多余的染料会滴落,沿着染色斗的侧壁滑下,收集后继续使用,减少浪费,同时保持环境整洁;第一从动齿轮、主动齿轮、传动齿轮、第二从动齿轮依次啮合,主动齿轮与外部驱动机构相连,主动齿轮驱动第一从动齿轮来带动上轧辊转动,主动齿轮通过传动齿轮、第二从动齿轮的配合带动下轧辊转动,保证上轧辊和下轧辊转动速度相同,使得第四输送带和第三输送带的传送速度相同,在第四输送带和第三输送带之间输送的散纤维毯不会受到拉扯。

附图说明

16.图1为本发明的结构示意图;

17.图2为本发明中染色机构的结构示意图;

18.图3为本发明中染色机构的内部结构示意图;

19.图4为本发明中染色机构的横向剖视图;

20.图5为本发明中染色斗处的结构示意图;

21.图6为本发明中第一张紧机构的结构示意图;

22.图7为本发明中供液箱的结构示意图;

23.图8为本发明中供液箱的内部结构示意图;

24.图9为本发明中过滤框的结构示意图;

25.图10为本发明中过滤框处的剖视图;

26.图11为本发明中过滤框的俯视图;

27.图12为本发明中密封套的安装示意图;

28.图13为图12中a处的放大示意图;

29.图14为图12中b处的放大示意图;

30.图15为本发明中进料箱处的结构示意图;

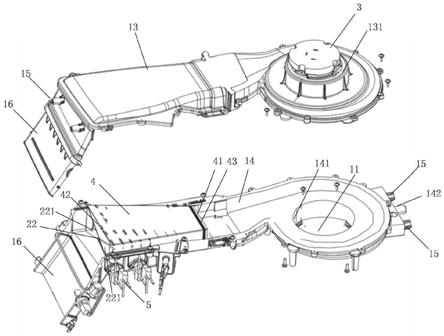

31.图16为本发明中轧车机构的结构示意图;

32.图17为本发明中轧车机构的部分结构示意图;

33.图18为本发明中冲洗机构的结构示意图;

34.图19为本发明中第一输送带的结构示意图;

35.图20为本发明中第一编织线间的连接示意图;

36.图21为本发明中第二编织线间的连接示意图;

37.图22为本发明中第一编织线和第一固定条间的连接示意图;

38.图23为本发明中第二编织线和第二固定条间的连接示意图;

39.图24为本发明中第一固定条的结构示意图。

40.附图标记:1、进料带;2、气流成网机;3、送料带;4、收卷机构;5、染色机构;6、轧车机构;51、机架;52、支撑架;53、支撑辊;54、检修门;55、安装座;56、固定杆;57、固定块;58、第一张紧机构;59、第二张紧机构;510、第一导出辊;511、第一输送带;512、第二导出辊;513、第四张紧机构;514、第一导向辊;515、第二导向辊;516、第三导向辊;517、第三张紧机构;518、第四导向辊;519、第五导向辊;520、第六导向辊;521、第二输送带;522、安装架;523、第一染色辊;524、第二染色辊;525、染色斗;526、保温层;527、接液板;528、第一边板;529、第二边板;530、加热管;531、出液管;532、回流管;533、染色腔;534、供液泵;535、供液管;536、分流管;537、供液箱;538、抽液管;539、回收管;540、排液管;541、滑块;542、张紧辊;543、张紧液压缸;544、联动块;545、导轨座;61、机座;62、固定架;63、导出辊一;64、第五张紧机构;65、导向辊一;66、第一纠偏机构;67、导入辊一;68、导向辊二;69、上轧辊;610、第三输送带;611、导出辊二;612、下轧辊;613、导向辊三;614、导入辊二;615、第二纠偏机构;616、导向辊四;617、第六张紧机构;618、第四输送带;619、第一从动齿轮;620、主动齿轮;621、传动齿轮;622、第二从动齿轮;623、调节臂;624、调节气缸;625、集液箱;626、第一集液斗;627、第一落液管;628、第二集液斗;629、第二落液管;630、第三集液斗;631、第三落液管;632、冲洗机构;633、冲洗管;634、出水口;635、固定板;636、挡板;637、转动轴;71、供料箱;72、回收箱;73、回料管;75、过滤框;76、连接座;77、进料箱;78、进料管;79、第一容腔;710、第二容腔;711、下料管;712、电机;713、旋转轴;714、密封套;715、推送叶片;716、搅拌叶片;717、轴承座;718、进料口;719、边板;720、第一导向板;721、第二导向板;722、安装板;

723、滤芯;724、把手;725、套筒;726、安装环;727、密封环;728、密封槽;729、密封圈;730、环槽;731、第二密封唇;732、第一密封唇;733、转动架;734、转动杆;735、浮球;736、密封塞;737、连接链;81、第一编织线;811、第一水平段;812、第二倾斜段;82、第二编织线;821、第二水平段;822、第二倾斜段;83、第一固定条;831、凹槽;84、第二固定条。

具体实施方式

41.下面结合附图1-24对本发明的实施例进行详细阐述。

42.一种棉散纤维加工装置,包括气流成网机2、染色机构5、轧车机构6、收卷机构4,气流成网机2入口处设置有进料带1,气流成网机2和染色机构5之间设置有送料带3,轧车机构6包括机座61、第三输送带610、第四输送带618,机座61内部设置有转动轴637,转动轴637外设置有导向辊三613,转动轴637上转动设置有调节臂623,调节臂623上转动设置有上轧辊69,机座61下部设置有调节气缸624,调节臂623下端与调节气缸624的活塞杆右端铰接,机座61内部转动设置有下轧辊612,转动轴637上设置有主动齿轮620,上轧辊69上设置有第一从动齿轮619,第一从动齿轮619与主动齿轮620相啮合,机座61内转动设置有传动齿轮621,传动齿轮621与主动齿轮620相啮合,下轧辊612上连接有第二从动齿轮622,第二从动齿轮622与传动齿轮621相啮合,机座61右侧上部设置有固定架62,机座61左侧设置有导出辊一63,机座61内部设置有导向辊一65,固定架62右侧设置有导入辊一67,机座61内位于导向辊三613右上方的位置设置有导向辊二68,第三输送带610传送经过导出辊一63、导向辊一65、导入辊一67、导向辊二68、导向辊三613、上轧辊69、下轧辊612、导出辊二611,机座61内位于导出辊一63右上方的位置设置有导出辊二611,固定架62上位于导入辊一67左上方的位置设置有导入辊二614,机座61上部左侧设置有导向辊四616,第四输送带618传送经过导出辊二611、导向辊四616、导入辊二614、导向辊二68、导向辊三613、上轧辊69、下轧辊612,机座61右侧下部设置有集液箱625,集液箱625上方设置有第一集液斗626,第一集液斗626和集液箱625之间连接有第一落液管627,机座61内位于下轧辊612下方的位置设置有第三集液斗630,第三集液斗630下部连接有左61,第三落液管631下端位于第一集液斗626内。

43.主动齿轮620和传动齿轮621的规格相同,第一从动齿轮619和第二从动齿轮622的规格相同。第一从动齿轮619、主动齿轮620、传动齿轮621、第二从动齿轮622依次啮合,主动齿轮620与外部驱动机构相连,主动齿轮620驱动第一从动齿轮619来带动上轧辊69转动,主动齿轮620通过传动齿轮621、第二从动齿轮622的配合带动下轧辊612转动,保证上轧辊69和下轧辊612转动速度相同,使得第四输送带618和第三输送带610的传送速度相同,在四输送带618和第三输送带610之间输送的散纤维毯不会受到拉扯,保证散纤维毯在输送过程中的完好;调节气缸24控制活塞杆伸缩,带动调节臂623绕转动轴637转动,调节臂623再带动上轧辊69移动,从而调节上轧辊69和下轧辊612之间的距离,能够更好地进行轧压处理,再调节过程中第一从动齿轮619、主动齿轮620、传动齿轮621、第二从动齿轮622间的啮合状态不变

44.作为优选,固定架62上位于导入辊二614左上方和固定架62左下方的位置均设置有冲洗机构632,冲洗机构632包括冲洗管633,冲洗管633上部设置有固定板635,固定板635左侧连接有倾斜设置的挡板636,冲洗管633侧面开设有出水口634,出水口634朝向挡板636设置。

45.作为优选,固定架62上位于导入辊二614左下方的位置设置有第二集液斗628,第二集液斗628下部连接有第二落液管629,第二落液管629下端位于第一集液斗626内。

46.作为优选,机座61内位于导向辊一65左下方的位置设置有第五张紧机构64,第三输送带610传送经过第五张紧机构64。固定架62上位于导入辊一67左下方的位置设置有第一纠偏机构66,第三输送带610传送经过第一纠偏机构66。机座61内位于导出辊二611上方的位置设置有第六张紧机构617,第四输送带618传送经过第六张紧机构617。固定架62上位于导入辊二614左上方的位置设置有第二纠偏机构615,第四输送带618传送经过第二纠偏机构615。

47.通过第四输送带618和第三输送带610上下夹住散纤维毯对其进行输送,通过上轧辊69和下轧辊612的共同作用,轧出散纤维毯中的液体。轧出的液体落入下方的第三集液斗630内进行收集,再通过第三落液管631进入第一集液斗626内,最终通过第一落液管627进入集液箱625。

48.通过冲洗机构632对第四输送带618和第三输送带610进行清洗,除去第四输送带618和第三输送带610上的杂质。冲洗管633内的水通过出水口634喷出,碰到挡板636后反弹至第四输送带618和第三输送带610上,从而完成清洁。冲洗机构632清洁用水落入第二集液斗628和第一集液斗626内,其中第二集液斗628内的水通过第二落液管629进入第一集液斗626内,最终都通过第一落液管627进入到集液箱625内。

49.作为优选,染色机构5包括机架51,机架51左侧设置有支撑架52,支撑架52上部设置有支撑辊53,机架51内部左侧位置设置有第一导向辊514、第二导向辊515和第三导向辊516,第二导向辊515位于第一导向辊514左下方位置,第三导向辊516位于第二导向辊515下方位置,机架51内部右侧位置设置有第四导向辊518、第五导向辊519和第六导向辊520,第五导向辊519位于第四导向辊518上方位置,第六导向辊520位于第五导向辊519左上方位置,机架51上部右侧设置有第一导出辊510,机架51右侧上部设置有第二导出辊512,机架51上部左侧设置有第一张紧机构58和第二张紧机构59,第二张紧机构59位于第一张紧机构58右侧位置,机架51内部位于第三导向辊516右侧的位置设置有第三张紧机构517,机架51右侧下部设置有第四张紧机构513,机架51内部中间位置设置有染色斗525,染色斗525内部设置有安装架522,染色斗525和安装架522之间形成染色腔533,安装架522下部左右两侧分别转动设置有第一染色辊523和第二染色辊524,机架51内设置有第一输送带511和第二输送带521,第一输送带511绕过第一张紧机构58、第二张紧机构59、第一导出辊510、第二染色辊524和第一染色辊523设置,第二输送带521绕过支撑辊53、第一导向辊514、第六导向辊520、第二导出辊512、第五导向辊519、第四导向辊518、第四张紧机构513、第三张紧机构517、第三导向辊516和第二导向辊515设置,机架51上穿设有两根出液管531,出液管531位于染色腔533内,机架51后侧设置有供液箱537和供液泵534,供液泵534的输入端与供液箱537之间连接有抽液管538,供液泵534的输出端连接有供液管535,供液管535另一端连接有分流管536,出液管531前端密封、后端与分流管536相连接,出液管531下部设置有出液口。通过第一输送带511和第二输送带521上下夹住散纤维毯带动其输送,散纤维毯经过染色腔533时,在第一染色辊523和第二染色辊524的作用下被压入染色腔533内的染料中进行染色,从而实现连续式染色。

50.作为优选,染色斗525左右两侧分别连接有第一边板528和第二边板529,机架51内

位于第六导向辊520下方的位置设置有倾斜的接液板527,接液板527右端高于左端,接液板527左端下部抵靠第二边板529右端上部。染色后的散纤维毯会存在多余的染料,这些染料会在散纤维毯输送过程中不断滴落,通过设置接液板527,延长滴落染料的收集时间,使得滴落的染料能沿着接液板527下滑,再通过第二边板529落入染色斗525内继续使用。

51.作为优选,染色斗525下部设置有若干加热管530,加热管530采用蒸汽管,能够根据加工情况对染色斗525内的染料进行加热,更好地进行染色。染色斗525下方设置有保温层526,保温层526两端与染色斗525下侧面相连接,加热管530位于染色斗525和保温层526围层的区域内。通过设置保温层526,来避免加热管530的热量散失,更好地针对染色斗525内的染料进行加热。

52.作为优选,染色斗525下部连接有回流管532,供液箱537侧面连接有回收管539,回收管539与回流管532相连接,回流管532上设置有定时阀。抽液管538与供液箱537的连接处设置有过滤器。回流管532上的定时阀定时打开,使染色斗525内的染料通过回流管532流入回收管539内,再回流到供液箱537内。通过过滤器对染料进行过滤处理后,继续进行使用。需要更换不同染料或染料使用时间较长后,打开排液管540使供液箱537内的染料排空。

53.作为优选,第一张紧机构58包括导轨座545,导轨座545上滑动设置在滑块541,滑块541上设置有张紧辊542,导轨座545侧面设置有张紧液压缸543,张紧液压缸543的活塞杆上连接有联动块544,联动块544卡入滑块541内设置,第二张紧机构59、第三张紧机构517、第四张紧机构513的结构与第一张紧机构58相同。张紧液压缸543控制活塞杆伸缩,带动滑块541在导轨座545上滑动,从而调节张紧辊542的位置,使得第一输送带511和第二输送带521始终保持张紧状态,

54.作为优选,机架51前侧铰接有检修门54,检修门54前侧设置有安装座55,安装座55上转动设置有固定杆56,机架51前侧设置有与固定杆56相配合的固定块57。通过设置检修门54,可在需要时对机架51内部的情况进行观察。固定杆56和固定块57的配合则可以对检修门54进行固定。

55.作为优选,供液箱537包括供料箱71,供料箱71上部设置有回收箱72,回收箱72右侧连接有回料管73,回料管73与回收管539相连接,回收箱72中间位置设置有过滤框75,过滤框75将供料箱71内部分隔为第一容腔79和第二容腔710,供料箱71和回收箱72之间连接有下料管711,下料管711上端与第一容腔79相连通,下料管711下端伸入供料箱71内设置,回收箱72前侧连接有排料管540,排料管540与第二容腔710相连通,过滤框75内部设置有第一导向板720和第二导向板721,第一导向板720右端与过滤框75的右侧内壁相连接、左端距过滤框75的左侧内壁一定距离,第二导向板721的左端与过滤框75的左侧内壁相连接、右端距过滤框75的右侧内壁一定距离,第一导向板720和第二导向板721在过滤框75内交替设置,过滤框75右侧壁上开设有进料口718,进料口718位于过滤框75前侧壁和最前侧的第一导向板720之间的位置,过滤框75左侧壁上开设有出料口,出料口位于过滤框75后侧壁和最后侧的第二导向板721之间的位置,过滤框75上部设置有若干安装板722,安装板722上部连接有把手724,安装板722下部设置有滤芯723,滤芯723位于过滤框75前侧壁和最前侧的第一导向板720之间、相邻的第二导向板721和安装板722之间、过滤框75后侧壁和最后侧的第二导向板721之间,供料箱71后侧设置有连接座76,抽液管538通过连接座76与供料箱71相连接。从回料管73回流的染料进入到回收箱72内的第二容腔710中,染料通过进料口718进

入过滤框75,沿着第一导向板720和第二导向板721的导向在滤芯723内流动,通过滤芯723对染料进行过滤处理,再通过出料口进入到第一容腔79内,最终通过下料管711流入供料箱71内,与供料箱71内原有的染料混合,进而继续使用,使得染料能得到充分使用,减少浪费。过滤框75上部外周设置有一圈边板719。

56.作为优选,供料箱71左侧设置有电机712,供料箱71内部右侧设置有轴承座717,轴承座717上转动设置有旋转轴713,旋转轴713左端与电机712的电机轴相连接,旋转轴713上设置有若干搅拌叶片716。电机712驱动旋转轴713转动,旋转轴713带动搅拌叶片716转动,对供料箱71内的染料进行搅拌,使过滤后的染料和供料箱71内的染料更好地混合,染料分布更加均匀。

57.作为优选,旋转轴713和供料箱71的连接处设置有密封套714,密封套714包括套设于旋转轴713外的套筒725,套筒725左侧连接有安装环726,套筒725右侧连接有密封环727,安装环726通过螺丝固定于供料箱71上,旋转轴713上开设有环槽730,密封环727内端伸入环槽730内设置,密封环727左右两侧面分别设置有第一密封唇732和第二密封唇731,第一密封唇732贴合环槽730的左侧面和底面设置,第二密封唇731贴合环槽730的右侧面和底面设置。通过第一密封唇732、第二密封唇731和环槽730的配合,能够起到良好的密封效果,可有效防止染料从密封套714和旋转轴713的间隙处流入。安装环726左侧开设有若干密封槽728来形成迷宫密封,最内侧的密封槽728内设置有密封圈729来加强密封的效果。

58.作为优选,供料箱71内部设置有进料箱77,下料管711下端位于进料箱77内,进料箱77下部连接有进料管78,进料箱77内部设置有转动架733,转动架733上部转动设置有转动杆734,转动杆734右端设置有浮球735,进料箱77内位于进料管78上部的位置设置有密封塞736,密封塞736一侧与进料箱77底部铰接,转动杆734和密封塞736之间连接有连接链737。

59.过滤后的染料通过下料管711进入进料箱77内,随着进料箱77内染料液位的上升,使得浮球735浮起而带动转动杆734逆时针转动,转动杆734通过连接链737带动密封塞736转动使得进料管78露出,进料箱77内的染料通过进料管78进入到供料箱71。进料箱77内染料的液位下降后,密封塞736重新对进料管78进行密封。进料箱77内的染料积攒一定量后进入供料箱71,使得电机712能够间歇运行来混合供料箱71内的染料,而无需一直运转。

60.作为优选,旋转轴713左侧位置设置有推送叶片715。通过旋转轴713带动推送叶片715转动,将过滤后的染料和补充的染料从供料箱71的左侧推送到右侧,通过搅拌叶片716的作用与供料箱71内原有的染料混合。

61.作为优选,第一输送带511包括交替设置的第一编织线81和第二编织线82,第一编织线81包括依次连接的第一水平段811和第一倾斜段812,第一倾斜段812位于第一水平段811的前侧,第一编织线81内穿设有两根第一固定条83,第一固定条83位于第一水平段811和第二倾斜段812连接处的内侧,相邻两个第一编织线81交错设置,相邻两个第一编织线81中,位于左侧第一编织线81右侧的第一固定条83同时位于右侧第一编织线81的左侧,第二编织线82包括依次连接的第二水平段821和第二倾斜段822,第二倾斜段822位于第二水平段821的前侧,第二编织线82内穿设有两根第二固定条84,第二固定条84位于第二水平段821和第二倾斜段822连接处的内侧,相邻两个第二编织线82交错设置,相邻两个第二编织线82中,位于左侧第二编织线82右侧的第二固定条84同时位于右侧第二编织线82的左侧。

第二输送带521、第三输送带610、第四输送带618的结构与第一输送带511相同。

62.第一编织线81、第二编织线82、第一固定条83、第二固定条84之间存有间隙,编织成的输送带具有良好的透水效果,便于输送的散纤维毯中的液体流出;第一编织线81和第二编织线82交错设置,穿插第一固定条83和第二固定条84来进行连接,使得输送带具有较高的强度;通过拔出相邻的两根第一固定条83和第二固定条84,可以将围成一圈的输送带拆开,方便对输送带的内侧进行清洗,清洗完成后,在对应位置重新插入第一固定条83和第二固定条84,即可将输送带重新连接。

63.作为优选,第一固定条83和第二固定条84外周均设置有凹槽831,凹槽831呈螺旋状设置。第一编织线81和第二编织线82的部分能够卡入到凹槽831内,使得第一编织线81、第二编织线82与第一固定条83、第二固定条84之间的接触更紧密,从而增加整体结构的牢固性。

64.作为优选,第一编织线81、第二编织线82、第一固定条83、第二固定条84均采用塑料制成,长期接触液体也不易发霉,不会污染输送的散纤维毯。。

65.以上所述仅是本发明的优选实施方式,本发明的保护范围并不仅局限于上述实施例,凡属于本发明思路下的技术方案均属于本发明的保护范围。应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理前提下的若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。