1.本发明涉及纺织机械领域,尤其涉及一种口袋拉链加工系统及口袋拉链 加工方法。

背景技术:

2.在纺织领域,拉链之间的合缝包括如下步骤:工人使用缝纫机车缝衫身 与布贴暗线,再车缝衫身明线,车缝拉链的内边线,最后车缝拉链的外边线, 如此操作,费时费力,生产效率低。

技术实现要素:

3.为此,需要提供一种口袋拉链加工系统,解决车缝拉链费时费力的问题。

4.为实现上述目的,本实施例提供了一种口袋拉链加工系统,包括第一模 板、第二模板和第三模板;

5.所述第一模板包括第一开口,所述第一模板用于承载待缝纫物,所述第 一开口用于容置待缝纫物的缝线区域;

6.所述第二模板包括第二开口,所述第二模板用于压住承载在第一模板上 的待缝纫物,所述第二模板通过第一转动件设置在所述第一模板上,所述第 一转动件用于带动第二模板的一面转动并贴合至第一模板上,并让第二开口 露出第一开口;

7.所述第三模板包括第一车缝开口,所述第一车缝开口用于引导缝纫机在 待缝纫物上车缝,所述第三模板通过第二转动件设置在所述第二模板上,所 述第二转动件用于带动第三模板转动并贴合至第二模板的另一面上,并让第 一车缝开口位于第二开口中。

8.进一步地,所述第三模板还包括第一挤压部,所述第一挤压部设置在所 述第一车缝开口的一侧,所述第一挤压部用于压平位于第二开口中的待缝纫 物;

9.当第三模板转动并贴合至第二模板的另一面上时,所述第一挤压部位于 第二开口中。

10.进一步地,还包括第四模板;

11.所述第四模板包括第二车缝开口和第二挤压部,所述第二车缝开口用于 引导缝纫机在待缝纫物上缝线,所述第二挤压部设置在所述第二车缝开口的 一侧,所述第二挤压部用于压平位于第二开口中的待缝纫物;

12.所述第三模板设置在所述第二模板的一侧上,所述第四模板通过第三转 动件设置在所述第二模板的另一侧上,所述第三转动件用于带动第四模板转 动并贴合至第二模板的另一面上;

13.当第四模板转动并贴合至第二模板的另一面上时,所述第二车缝开口和 所述第二挤压部均位于第二开口中。

14.进一步地,还包括第一磁铁和第二磁铁;

15.所述第一磁铁设置在第二模板上,所述第二磁铁设置在所述第四模板上, 所述第

一磁铁和所述第二磁铁磁性连接,并带动第四模板贴合到第二模板上; 或者:

16.所述第一磁铁设置在第二模板上,所述第二磁铁设置在所述第三模板上, 所述第一磁铁和所述第二磁铁磁性连接,并带动第三模板贴合到第二模板上。

17.进一步地,还包括吸附孔,所述吸附孔沿着所述第一模板的第一开口设 置;或者:

18.所述吸附孔沿着所述第二模板的第二开口设置。

19.进一步地,还包括粘性层,所述粘性层沿着所述第二开口设置,并位于 第二模板的另一面上,所述粘性层用于黏住置于第二模板的另一面上待缝纫 物。

20.进一步地,还包括防偏移机构;

21.所述防偏移机构包括防偏移件和连接件,所述防偏移件通过所述连接件 可拆卸设置在所述第一开口中,所述防偏移件的尺寸小于所述第一开口的尺 寸。

22.进一步地,所述第一转动件为胶带;或者:

23.所述第二转动件为胶带。

24.为实现上述目的,本实施例还提供一种口袋拉链加工方法,应用于上述 任意一项实施例所述的一种口袋拉链加工系统,所述口袋拉链加工系统包括 第一模板、第二模板、第三模板和第四模板;

25.所述口袋拉链加工方法包括如下步骤:

26.将第一待缝纫物置于第一模板上,并将第一待缝纫物的缝线区域对准第 一开口;

27.将第二模板的一面贴合到第一模板上,第二模板压住第一模板上的第一 待缝纫物,第二开口露出第一待缝纫物的缝线区域;

28.将第二待缝纫物置于第二模板的另一面上,第二待缝纫物位于第二模板 的第二开口上,并遮住第一待缝纫物的缝线区域;

29.将第三模板贴合到第二模板的另一面上,第三模板压住第二模板上的第 二待缝纫物,第一车缝开口和第二待缝纫物的缝线区域相对应;

30.控制缝纫机沿着第一车缝开口的内壁将第二待缝纫物和第一待缝纫物相 缝合。

31.进一步地,所述将第一待缝纫物置于第一模板上,并将第一待缝纫物的 缝线区域对准第一开口的具体步骤为:

32.所述口袋拉链加工系统还包括防偏移机构,将防偏移机构的防偏移机构 通过连接件置于第一开口中;

33.所述第一待缝纫物包括下布条和上布条,下布条和上布条均具有预设数 量的预先切割好的翻折部,将下布条的数个翻折部向外折叠,形成一个开口, 并置于第一模板上,下布条每个布条的折痕位于防偏移件的侧壁处,下布条 的开口位于第一开口中;

34.将上布条的数个翻折部向外折叠,形成一个开口,并置于下布条上,上 布条每个布条的折痕位于防偏移件的侧壁处,上布条的开口和下布条的开口 对准,上布条的开口周围为所述缝线区域。

35.区别于现有技术,上述技术方案中,将第一待缝纫物置于第一模板上, 并将第一待缝纫物的缝线区域对准第一开口。通过第一转动件来转动第二模 板,将第二模板的一面贴合到第一模板上,第二模板压住第一模板上的第一 待缝纫物,使得第一待缝纫物平整。同时,第二开口露出第一待缝纫物的缝 线区域。将第二待缝纫物置于第二模板的另一面上,第二待缝纫物位于第二 模板的第二开口上,并遮住第一待缝纫物的缝线区域。通过第

二转动件来转 动第三模板,将第三模板贴合到第二模板的另一面上,第三模板压住第二模 板上的第二待缝纫物,并露出第二待缝纫物的缝线区域。控制缝纫机沿着第 一车缝开口在第一待缝纫物的缝线区域上缝线。如此,口袋拉链加工系统可 以让第一待缝纫物和第二待缝纫物车缝工艺变得更加简单和快捷,并能获得 整洁、少褶皱的成品,具有较高的生产效率。

附图说明

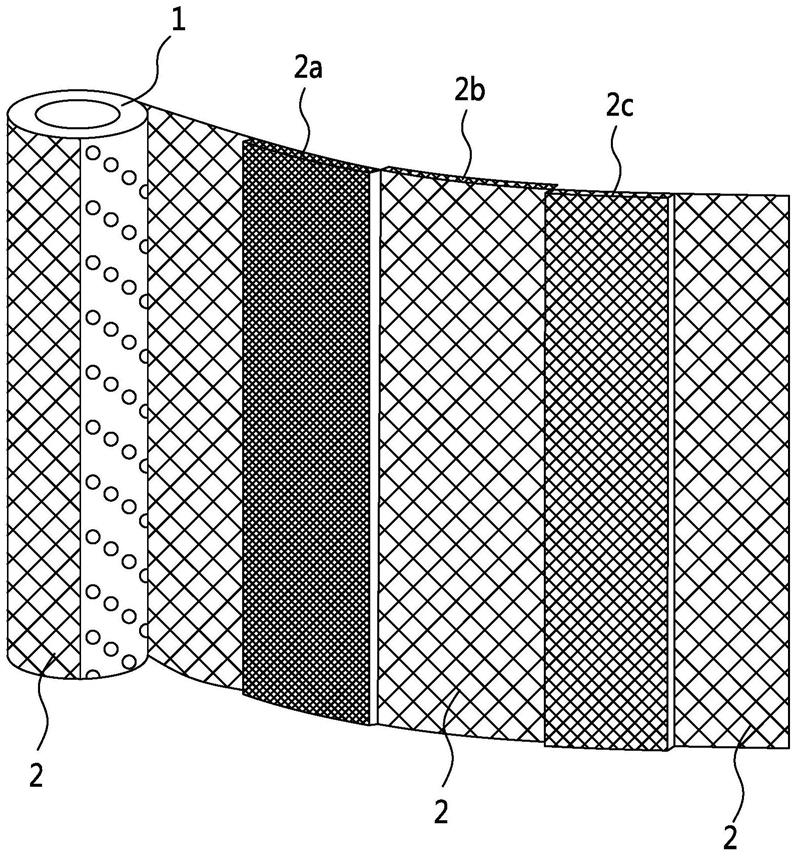

36.图1为本实施例所述第一模板和第二模板的剖面结构示意图;

37.图2为本实施例所述第二模板和第三模板的剖面结构示意图;

38.图3为本实施例所述第二模板、第三模板和第四模板的剖面结构示意图;

39.图4为本实施例所述防偏移件的剖面结构示意图;

40.图5为本实施例所述防偏移件位于第一开口中的剖面结构示意图;

41.图6为本实施例所述第三模板的剖面结构示意图;

42.图7为本实施例所述粘性层的剖面结构示意图;

43.图8为本实施例所述下布条上的切痕的剖面结构示意图;

44.图9为本实施例所述上布条上的切痕的剖面结构示意图;

45.图10为本实施例所述拉链以及缝线区域的剖面结构示意图;

46.图11为本实施例下布条、拉链和拉链的剖面结构示意图。

47.附图标记说明:

48.1、第一模板;

49.11、第一开口;

50.2、第二模板;

51.21、第二开口;

52.3、第三模板;

53.31、第一车缝开口;32、第二转动件;33、第一挤压部;

54.4、第四模板;

55.41、第二车缝开口;42、第三转动件;43、第二挤压部;

56.5、第一磁铁;

57.51、第二磁铁;

58.6、吸附孔;

59.7、粘性层;

60.8、防偏移件;

61.9、粗糙面;

62.10、第一待缝纫物;

63.101、下布条;102、上布条;103、翻折部;

64.110、第二待缝纫物;

65.120、缝线区域。

具体实施方式

66.为详细说明技术方案的技术内容、构造特征、所实现目的及效果,以下 结合具体实施例并配合附图详予说明。

67.请参阅图1至图11,本实施例一种口袋拉链加工系统,用于简单、快捷 地缝合拉链到具有开口的布条上,形成口袋。口袋拉链加工系统包括第一模 板1、第二模板2和第三模板3。所述第一模板1包括第一开口11,结构如图 1所示。所述第一模板1用于承载第一待缝纫物10(本文以布条为例)。因为 第一待缝纫物10和第二待缝纫物110(本文以拉链为例)需要缝纫机进行车 缝,所述第一开口11用于容置第一待缝纫物10的缝线区域。

68.需要说明的是,所述第一开口的尺寸大于或者等于第一待缝纫物的缝线 区域的尺寸,所述第一开口的长小于第一待缝纫物的缝线区域的长,所述第 一开口的宽小于第一待缝纫物的缝线区域的宽。

69.所述第二模板2包括第二开口21,结构如图1所示。所述第二模板2用 于压住承载在第一模板1上的第一待缝纫物。所述第二模板2通过第一转动 件(未图示)设置在所述第一模板1上,所述第一转动件用于带动第二模板2 的一面转动并贴合至第一模板上,并让第二开口21露出第一开口11。同时, 第二模板2的另一面上还承载第二待缝纫物110。

70.需要说明的是,所述第二开口的尺寸大于或者等于第一待缝纫物的缝线 区域的尺寸。

71.所述第三模板3包括第一车缝开口31,结构如图2和图6所示。所述第 一车缝开口31的内壁用于引导缝纫机在第一待缝纫物和第二待缝纫物上缝 线。所述第三模板3通过第二转动件32设置在所述第二模板2上,所述第二 转动件32用于带动第三模板3转动并贴合至第二模板2的另一面上,并让第 一车缝开口31位于第二开口21中。

72.需要说明的是,所述第一车缝开口的尺寸小于第二开口的尺寸,因为第 一车缝开口和第一待缝纫物的缝线区域相匹配。

73.上述技术方案中,将第一待缝纫物置于第一模板上,并将第一待缝纫物 的缝线区域对准第一开口。通过第一转动件来转动第二模板,将第二模板的 一面贴合到第一模板上,第二模板压住第一模板上的第一待缝纫物,使得第 一待缝纫物平整。同时,第二开口露出第一待缝纫物的缝线区域。将第二待 缝纫物置于第二模板的另一面上,第二待缝纫物位于第二模板的第二开口上, 并遮住第一待缝纫物的缝线区域。通过第二转动件来转动第三模板,将第三 模板贴合到第二模板的另一面上,第三模板压住第二模板上的第二待缝纫物, 并露出第二待缝纫物的缝线区域。控制缝纫机沿着第一车缝开口的内壁在第 一待缝纫物的缝线区域上缝线。如此,口袋拉链加工系统可以让第一待缝纫 物和第二待缝纫物车缝工艺变得更加简单和快捷,并能获得整洁、少褶皱的 成品,具有较高的生产效率。

74.需要说明的是,布条的第一待缝纫物预先通过切割机切出开口,而后将 拉链的第二待缝纫物缝在第一待缝纫物的开口上。

75.在本实施例中,拉链的第二待缝纫物110的拉头和链牙较为突出,为了 避免车缝时第一待缝纫物和第二待缝纫物发生褶皱,所述第三模板3还包括 第一挤压部33,结构如图2所示。所述第一挤压部33设置在所述第一车缝开 口31的一侧,所述第一挤压部33用于压平位于第二开口中的第二待缝纫物 110。当第三模板3转动并贴合至第二模板2的另一面上时,所述第一挤压部 33位于第二开口21中。

76.第一挤压部为第三模板上非第一车缝开口的部分,且相邻于第一车缝开 口。第一挤压部可以通过减少第一车缝开口上的某一区域的宽度来实现,减 薄宽度的第一车缝开口旁边的区域即为第一挤压部。第一挤压部会压住链条 的第二待缝纫物的链牙,让第一待缝纫物的缝线区域和第二待缝纫物的缝线 区域保持贴合,减少二者发生褶皱的几率,如此来提升车缝的稳定性和成品 质量。

77.在本实施例中,虽然第一挤压部的存在使得第一待缝纫物和第二待缝纫 物贴合效果更好,但第一挤压部会遮挡第二待缝纫物的部分缝线区域,所述 口袋拉链加工系统还包括第四模板4,结构如图3所示。所述第四模板4包括 第二车缝开口41和第二挤压部43,所述第二挤压部43设置在所述第二车缝 开口41的一侧。所述第二挤压部43用于压平位于第二开口21中的第二待缝 纫物110,第二挤压部43的作用和第一挤压部33的作用一样,在此便不赘述。 所述第三模板3设置在所述第二模板2的一侧上,所述第四模板通过第三转 动件42设置在所述第二模板2的另一侧上,所述第三转动件42用于带动第 四模板4转动并贴合至第二模板2的另一面上。当第四模板4转动并贴合至 第二模板2的另一面上时,所述第二车缝开口41和所述第二挤压部43均位 于第二开口中。

78.优选的,当第三模板和第四模板贴合至第二模板的另一面上时,所述第 一车缝开口和所述第二车缝开口关于第二开口在宽度上的中心线对称,所述 第一挤压部和第二挤压部关于第二开口在宽度上的中心线对称。第二开口的 宽度方向平行第二模板的一侧到第二模板的另一侧的方向。

79.第三模板和第四模板二者相互配合,缝纫机沿着第三模板的第一车缝开 口的两条邻边(或者三条邻边)在第二待缝纫物上缝线,接着缝纫机沿着第 四模板的第二车缝开口的另外两条邻边(或者剩余一条边)在第二待缝纫物 上缝线,缝纫线在第二待缝纫物上形成一个矩形的形状。

80.一般的,该矩形的长度接近于链牙的长度,该矩形的宽度超过链牙的宽 度,该矩形还将拉头围在内部,结构如图10所示。

81.在本实施例中,为了让第二模板和第四模板贴合时可以夹紧第二待缝纫 物,还包括第一磁铁5和第二磁铁51,结构如图3所示。所述第一磁铁5设 置在第二模板2上,所述第二磁铁51设置在所述第四模板4上。转动第四模 板并使其向第二模板靠近,当位于所述第一磁铁和第二磁铁的感应范围内时, 所述第一磁铁和所述第二磁铁磁性连接,带动第四模板快速地贴合到第二模 板上。

82.如此,凭借第一磁铁和第二磁铁的吸附力,不仅实现第二模板和第四模 板的快速对位,还能压平二者之间的第二待缝纫物,让第二待缝纫物保持少 褶皱的状态,以提高成品的质量。

83.同理,第二模板2和第三模板3之间也通过磁铁进行磁性连接,结构如 图2所示。所述第一磁铁5设置在第二模板2上,所述第二磁铁51设置在所 述第三模板3上,所述第一磁铁和所述第二磁铁磁性连接,并带动第三模板 贴合到第二模板上。

84.在本实施例中,所述第一磁铁的数量和第二磁铁的数量均为多个,并且 均匀排布,以实现均匀地压平第二待缝纫物。

85.在本实施例中,所述第一磁铁设置在第二模板内,第一磁铁并不会突出 第二模板的表面,让第二模板的面还是平整的。同理,第三模板上的第二磁 铁位于第三模板的内部;

第四模板上的第二磁铁位于第四模板的内部。

86.在本实施例中,为了让第二待缝纫物在第二模板上不偏移,还包括粘性 层7,结构如图7所示。所述粘性层7沿着所述第二开口21边缘设置,并位 于第二模板2的另一面上,所述粘性层7用于粘住置于第二模板2的另一面 上第二待缝纫物110,第二待缝纫物110可以从粘性层7上撕扯下来。所述粘 性层7包含粘着剂,类似双面胶的形式,可以多次粘住第二待缝纫物。第二 待缝纫物粘住在粘性层上时,缝纫机等设备所带来的震动也无法影响第二缝 纫物。

87.在进一步的实施例中,为了让第一待缝纫物10紧紧地贴在第一模板1上, 所述口袋拉链加工系统还包括吸附孔6,结构如图1所示。所述吸附孔6沿着 所述第一模板1的第一开口11边缘设置。例如,第一开口是矩形的形状,第 一模板的每条边的一侧均设置吸附孔,进而对第一待缝纫物进行吸附。

88.在车缝时,口袋拉链加工系统是置于工作台(未图示)上,工作台内部 设置吸附装置(未图示),吸附装置包括抽气机和抽气管道,抽气机连通抽气 管道,抽气管道连通所述吸附孔。抽气机工作运转将抽气管道中的气体抽走, 形成负压的状态,使得第一待缝纫物贴在第一模板上。

89.同理,所述第二模板上也设置吸附孔,所述吸附孔沿着所述第二模板的 第二开口设置,抽气机通过第二模板上的吸附孔来吸附第二待缝纫物。在第 一模板和第二模板贴合时,第一模板上的吸附孔和第二模板上的吸附孔可以 对准。

90.在本实施例中,布条的第一待缝纫物预先通过切割机切出开口,而后将 拉链的第二待缝纫物缝在第一待缝纫物的开口上。先通过切割机在布条上切 割出如图8(虚线)所示的样式,接着人工将切割的四个翻折部103往外折, 以形成一个矩形的开口。需要说明的是,第一待缝纫物上的开口还可以是其 他形状的形状,例如六边形、五边形。

91.为了让人工可以准确控制将切割的四个翻折部103往外折的程度,还包 括防偏移机构,结构如图。所述防偏移机构包括防偏移件8和连接件,所述 防偏移件8通过图4所示。所述连接件可拆卸设置在工作台上,并位于所述 第一开口11中,结构如图5所示。折痕位于防偏移件8的侧壁处,如此第一 待缝纫物的开口的尺寸和所述防偏移件的尺寸和相同。

92.所述防偏移件的尺寸小于所述第一开口的尺寸,即防偏移件的长小于第 一开口的长,防偏移件的宽小于第一开口的宽。通过外折后形成的第一待缝 纫物的开口位于第一开口中,第一待缝纫物的开口周围且位于第一开口内的 区域,即为第一待缝纫物的缝线区域。

93.在优选的实施例中,第一待缝纫物包括两块布条(分别为上布条和下布 条),二者均通过切割机切割后并往外翻折以形成开口,最后一并置于第一模 板上,两块布条的开口对准并重合。两块布条叠合在一起时,翻折的翻折部 也重叠在一起,具有较大的厚度,并作为缝线区域。如此,第一缝纫物和第 二缝纫物之间缝合得更加牢固,避免单薄的布条受外力撕扯而损坏。

94.需要说明的是,所述连接件为立柱,立柱的一端设置在防偏移件上,在 工作台上设置通孔即可,将立柱的另一端插入于工作台上的通孔中,连接件 便立于工作台上。或者:所述连接件为螺栓,螺栓的一端设置在防偏移件上, 在工作台上设置螺孔即可。

95.在本实施例中,所述第一转动件为胶带;或者:所述第二转动件32为胶 带,结构如

图3所示;或者:所述第三转动件42为胶带,结构如图3所示。 具体的,将第一模板、第二模板的一侧通过胶带连接,并将第二模板的一侧 和第三模板通过胶带连接,第一模板和第三模板位于第二模板的两面;将第 二模板的另一侧和第四模板通过胶带连接。

96.在某些实施例中,所述第一转动件为合页;或者:所述第二转动件为合 页;或者:所述第三转动件为合页。

97.在本实施例中,为了增加第一模板和第一待缝纫物之间的摩擦力,还包 括粗糙面9,结构如图1所示。所述粗糙面9设置在第一模板上,所述粗糙面 9具有凹凸不平的表面,用于让第一待缝纫物不易在第一模板上滑动。

98.本实施例还提供一种口袋拉链加工方法,应用于上述任意一个所述的一 种口袋拉链加工系统。所述口袋拉链加工系统包括第一模板、第二模板、第 三模板和第四模板。

99.所述口袋拉链加工方法包括如下步骤:

100.步骤一,将第一待缝纫物10中的上布条102和下布条101放置于工作台 上,上布条102和下布条101叠放,切割机(未图示)对上布条102和下布 条101一起切割,切割后的上布条102的切痕如图9上的虚线所示,切割后 的下布条101的切痕如图8上的虚线所示,“>”形的切痕和“<”形的切痕 关于“一”形的切痕的中部对称。

101.需要说明的是,经过切割机的切割后,形成四个翻折部,分别为第一翻 折部、第二翻折部、第三翻折部和第四翻折部。第一翻折部和第二翻折部正 对,均为三角形;第三翻折部和第四翻折部正对,均为梯形。

102.步骤二,将第一模板1置于工作台上,并装配防偏移机构,防偏移件8 置于第一模板1的第一开口11中,结构如图5所示。防偏移件8的底部和第 一模板1的底部相平。

103.步骤三,将下布条101置于第一模板1上,将切割后的四块翻折部103 外折,折痕位于防偏移件8的侧壁处,切割后的四块翻折部103贴合到下布 条101的上表面;

104.将上布条102置于下布条101上,将切割后的四块翻折部103外折,折 痕位于防偏移件8的侧壁处,切割后的四块翻折部103位于上布条102的下 表面或者上表面;

105.其中,下布条的开口和上布条的开口相对准,上布条和下布条的缝线区 域对准第一开口。

106.步骤四,从工作台上取出防偏移机构8。

107.步骤五,打开工作台上的吸附装置(未图示),抽气机将抽气管道中的气 体抽走,形成负压的状态,使得第一待缝纫物(上布条和下布条)贴在第一 模板上,避免发生褶皱。

108.步骤六,将第二模板2的一面转动并贴合到第一模板1上,第二模板2 压住第一模板上的第一待缝纫物10(上布条和下布条),第二开口露出第一待 缝纫物(上布条和下布条)的缝线区域120以及开口。

109.步骤七,将第二待缝纫物110(拉链)置于第二模板2的另一面上,第二 待缝纫物110位于第二模板2的第二开口21上,并遮住第一待缝纫物的缝线 区域120,第二待缝纫物(拉链)的缝线区域120和第一缝纫物(上布条和下 布条)的缝线区域120均位于第二模板中。

110.步骤八,将第三模板3转动并贴合到第二模板2的另一面上,第三模板3 压住第二模板2上的第二待缝纫物110,第一车缝开口31和第二待缝纫物的 缝线区域120相对应,使得缝纫机(未图示)沿着第一车缝开口31的内壁在 第二待缝纫物的缝线区域120上缝线。

111.其中,第二模板具有第一磁铁,第三模板上具有第二磁铁,第二模板和 第三模板转动至一定的距离时,第二模板和第三模板便能快速对位并贴合。

112.其中,第一车缝开口可以为矩形,让缝纫机一次性在第二待缝纫物的缝 线区域上缝线。但是拉头是位于拉链朝向工作台的一侧,链牙也较为突出, 第三模板的第一挤压部往下压住拉链的一侧,导致第三模板仅能引导缝纫机 缝线一部分。所以还需要第四模板引导缝纫机再缝线,完成另一部分的缝线。

113.步骤九,转动第三模板3,让第三模板3远离第二模板2的另一面,将第 四模板4转动并贴合到第二模板2的另一面上,第四模板4压住第二模板2 上的第二待缝纫物110,第二车缝开口41和第二待缝纫物110的缝线区域的 另一部分相对应,第二挤压部43往下压住拉链的另一侧,使得缝纫机沿着第 二车缝开口的内壁在第二待缝纫物的缝线区域120的另一半上缝线。

114.缝纫机在第二待缝纫物上的车缝线形成一个矩形的形状,即缝线区域120 为矩形,结构如图10所示。矩形的车缝线的一组邻边是第三模板引导缝纫机 缝线而成的,矩形的车缝线的另一组邻边是第四模板引导缝纫机缝线而成的; 或者:

115.缝纫机在第二待缝纫物上的车缝线形成一个矩形的形状,即缝线区域120 为矩形,结构如图10所示。矩形的车缝线的连续三条边是第三模板引导缝纫 机缝线而成的,矩形的车缝线的剩余的一条边是第四模板引导缝纫机缝线而 成的。

116.至此,成品的剖视图如图10和图11所示。

117.需要说明的是,尽管在本文中已经对上述各实施例进行了描述,但并非 因此限制本发明的专利保护范围。因此,基于本发明的创新理念,对本文所 述实施例进行的变更和修改,或利用本发明说明书及附图内容所作的等效结 构或等效流程变换,直接或间接地将以上技术方案运用在其他相关的技术领 域,均包括在本发明的专利保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。