1.本发明涉及塑料网眼袋生产技术领域,具体为一种易降解环保的塑料网眼袋加工工艺及装置。

背景技术:

2.网眼袋主要由聚乙烯为主要原料,经挤出,拉伸成扁丝,再经编织而成的网眼袋,这种袋可以用于蔬菜,水果等物品的包装,但不宜用于坚硬有菱角的块状物料包装。

3.根据中国专利号cn201922491537.3,本实用新型公开了一种用于网眼袋机的网眼袋转向输送装置,它包括机架、x向输送装置、转向装置、压袋装置和y向输送装置;所述机架包括用于承载网眼袋的桌面,所述桌面上设有转向工位和接袋工位;所述x向输送装置用于带动伸入所述x向输送间隙中的网眼袋沿x向移动至所述转向工位;所述转向装置用于带动所述网眼袋移动至所述接袋工位;所述压袋装置用于将所述网眼袋压在所述y向输送装置上;所述y向输送装置用于带动所述网眼袋移动至伸入所述y向输送间隙中,并带动该网眼袋沿y向在所述桌面上移动。本实用新型能够自动实现网眼袋的转向输送,无需人工辅助操作,能够提高网眼袋生产的自动化程度,提高网眼袋的生产效率,降低生产成本,但是该专利存在不能够实现平稳式拉丝生产过程,需要进行改进。

4.根据中国专利号cn201922451971.9,本实用新型公开了一种用于网眼袋机的缝合剪断装置,网眼袋机中包括用于承载网眼袋的机架和用于驱动所述机架上的网眼袋移动的移动装置,它包括沿所述网眼袋的移动方向依次设于所述机架上的缝纫装置、输送装置和剪断装置;所述缝纫装置中设有缝纫通道,所述缝纫装置用于缝合所述缝纫通道中的网眼袋的边部;所述输送装置中设有输送间隙,所述输送装置用于夹住所述输送间隙中的网眼袋的边部并驱动所述边部与所述网眼袋同步移动;所述剪断装置中设有剪断通道,所述剪断装置用于动作以剪断所述剪断通道中的缝合线。本实用新型能够自动缝合网眼袋的边部,提高网眼袋缝合的效率,提高网眼袋的产量,降低生产成本,提高自动化程度,但是该专利存在不利于拉丝调控的生产工作,需要进行改进。

5.根据中国专利号cn201920431974.3,本实用新型公开了一种果蔬网眼袋,包括:网眼袋片材,网眼袋片材由塑料丝混合编织而成,网眼袋片材的一个边部敷设有袋口塑料膜,网眼袋片材沿垂直于敷设有袋口塑料膜的边对折,与袋口塑料膜相对的边以及与对折边相对的边用线缝制封口,形成只有在敷设有袋口塑料膜的边开口的网眼袋。网眼袋的袋口处用袋口塑料膜代替翻边,袋口塑料膜直接由覆膜机覆在网眼袋上,不需要翻边,也不需要对翻边缝合,大大提高了网眼袋的生产效率和产量。网眼袋盛装好果蔬后,可用缝纫机封口,大大提高了封口效率,方便用户使用。编织成网眼袋的丝黏在袋口塑料膜上,丝不易走动,网眼袋长时间搬运后,缝合处不会出现开口,封口严实,不会有果蔬漏出,但是该专利存在不方便进行塑料网眼袋拉丝-制锭协同的生产工作,需要进行改进。

6.但是现有使用的一种易降解环保的塑料网眼袋的加工装置使用过程中还是存在一些不足之处,使用的过程中不能够实现平稳式拉丝生产过程,不利于拉丝调控的生产工

作,同时存在不方便进行塑料网眼袋拉丝-制锭协同的生产工作,所以需要一种易降解环保的塑料网眼袋的加工装置,以解决上述中提出的问题。

技术实现要素:

7.本发明的目的在于提供一种易降解环保的塑料网眼袋加工工艺及装置,以解决上述背景技术中提出的问题。

8.为实现上述目的,本发明提供如下技术方案:

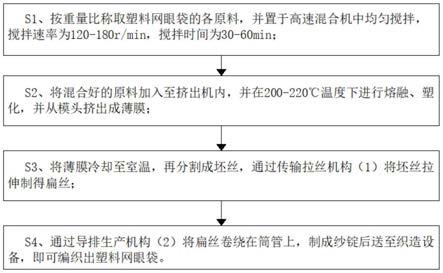

9.一种易降解环保的塑料网眼袋,其加工工艺包括以下步骤:

10.s1、按重量比称取塑料网眼袋的各原料,并置于高速混合机中均匀搅拌,搅拌速率为120-180r/min,搅拌时间为30-60min;

11.s2、将混合好的原料加入至挤出机内,并在200-220℃温度下进行熔融、塑化,并从模头挤出成薄膜;

12.s3、将薄膜冷却至室温,再分割成坯丝,通过传输拉丝机构将坯丝拉伸制得扁丝;

13.s4、通过导排生产机构将扁丝卷绕在筒管上,制成纱锭后送至织造设备,即可编织出塑料网眼袋。

14.一种易降解环保的塑料网眼袋的加工装置,加工装置为步骤s3-s4使用的装置,包括传输拉丝机构和导排生产机构,所述传输拉丝机构的中心位置处固定连接有导排生产机构;

15.所述传输拉丝机构包括拉丝设备和连接设备;

16.所述连接设备设在传输拉丝机构的内端底部位置,所述连接设备的上端位置限位连接有拉丝设备;

17.所述拉丝设备包括拉丝模板部件、驱动调节盘、中心轴架、配合限位盘和防护底盘;

18.所述防护底盘设在拉丝设备的内端底部位置处,所述防护底盘的上端位置限位连接有配合限位盘,所述配合限位盘的上端位置固定连接有中心轴架,所述中心轴架的上端位置固定连接有驱动调节盘,所述驱动调节盘的上端位置固定连接有拉丝模板部件;

19.所述拉丝模板部件包括顶部结构、中心结构和底部结构;

20.所述顶部结构设在拉丝模板部件的内端顶部位置,所述顶部结构的下端位置固定连接有中心结构,所述中心结构的下端位置固定连接有底部结构;

21.所述顶部结构包括出料锥口、拉丝环架、中心限位盘和防护调节盘;

22.所述出料锥口设在顶部结构的内端顶部位置,所述出料锥口的下端与拉丝环架相连通,所述拉丝环架的中心位置限位连接有中心限位盘,所述拉丝环架的侧端位置固定连接有防护调节盘;

23.所述中心结构包括连接配合杆、限位传导架和中心驱动架;

24.所述中心驱动架设在中心结构的内端中心位置,所述中心驱动架的侧端与限位传导架相固定连接,所述限位传导架的侧端位置转动连接有连接配合杆;

25.所述连接设备包括连接柱杆、料筒管、连杆架、支撑座架、连接侧块和限位端架;

26.所述支撑座架设在连接设备的内端一侧,所述支撑座架的上端转动连接有连杆架,所述支撑座架的侧端位置与限位端架相固定连接,所述限位端架的中心位置固定连接

有连接侧块,所述连接侧块的上端位置转动连接有料筒管,所述连接侧块的侧端位置固定连接有连接柱杆;

27.所述导排生产机构包括立板座架、第一传导轮、中心环架和第二传导轮;

28.所述立板座架设在导排生产机构的内端底部位置,所述立板座架的上端位置固定连接有中心环架,所述中心环架的上端位置限位转动连接有第二传导轮,所述中心环架的下端位置限位转动连接有第一传导轮。

29.优选的,所述立板座架与限位端架相固定连接,且第一传导轮、第二传导轮处于连接设备的中心上端位置处。

30.优选的,所述连接设备采用对称设置,且料筒管与拉丝设备相连通设置。

31.优选的,所述防护底盘与立板座架相限位卡接设置,且防护底盘处于连接柱杆的中心位置。

32.优选的,所述顶部结构和底部结构通过中心结构采用对称设置,且采用连通结构设置。

33.优选的,所述拉丝模板部件通过驱动调节盘、中心轴架、配合限位盘与防护底盘转动调节设置。

34.优选的,所述限位传导架通过中心驱动架与中心限位盘相固定连接。

35.优选的,所述传输拉丝机构的侧端位置固定连接有连接槽架,所述连接槽架的中心设有内置管,所述内置管的后端位置安装有抽排风机。

36.一种易降解环保的塑料网眼袋,其原料按照重量份计包括:低密度聚乙烯30-50份、低密度聚乳酸12-15份、植物淀粉6-10份、酚醛树脂4-7份、木质素3-5份、乙二醇1-3份、硬脂酸锌1-3份和偶氮二异丁腈0.8-1.2份。

37.与现有技术相比,本发明的有益效果如下:

38.一、本发明通过安装传输拉丝机构,传输拉丝机构通过拉丝设备、连接设备组合连接,可实现拉丝处理工作,连接设备方便进行一端的连接拉伸功能,拉丝设备的设置,方便进行中心的拉丝调节工作,方便进行整体连接工作,有助于整体的生产调节工作,方便进行高效的网袋生产工作。

39.二、本发明通过安装导排生产机构,导排生产机构通过立板座架、第一传导轮、中心环架和第二传导轮组合连接,立板座架实现支撑连接的目的,中心环架处于导排生产机构的中心位置,且上下端设置第一传导轮、第二传导轮,方便进行传导工作,实现与外界的连接,方便进行集中的收集工作。

40.三、本发明通过安装抽排风机、内置管和连接槽架,抽排风机与内置管相连通设置,连接槽架处于中心位置处,实现抽排风机、内置管的支撑安装工作,方便进行整体的安装固定,有助于配合连通作业,提高整体的配合程度,且方便进行传输拉丝机构内的温度调控工作,有利于快速的冷却拉丝生产工作。

41.四、本发明制得的塑料网眼袋绿色环保,可降解,减少了对环境的危害,又由于加入了木质素和酚醛树脂,制备出来的塑料网眼袋强度高,可重复使用多次,减少丢弃,减少了对环境的危害,同时本发明的加工工艺简单,易操作,生产成本较低。

附图说明

42.为了更清楚地说明本发明实施例的技术方案,下面将对实施例描述所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

43.图1为本发明的加工流程示意图;

44.图2为本发明的主体结构示意图;

45.图3为本发明主体的侧视图;

46.图4为本发明传输拉丝机构的结构示意图;

47.图5为本发明传输拉丝机构的侧视图;

48.图6为本发明拉丝设备的结构示意图;

49.图7为本发明拉丝模板部件的结构示意图;

50.图8为本发明拉丝模板部件的拆分图;

51.图9为本发明连接设备的结构示意图;

52.图10为本发明导排生产机构的结构示意图;

53.图11为本发明的第二实施例结构示意图。

54.图中:1-传输拉丝机构、2-导排生产机构、3-拉丝设备、4-连接设备、5-拉丝模板部件、6-驱动调节盘、7-中心轴架、8-配合限位盘、9-防护底盘、10-顶部结构、11-中心结构、12-底部结构、13-出料锥口、14一拉丝环架、15-中心限位盘、16-防护调节盘、17-连接配合杆、18-限位传导架、19-中心驱动架、20-连接柱杆、21-料筒管、22-连杆架、23-支撑座架、24-连接侧块、25-限位端架、26-立板座架、27-第一传导轮、28-中心环架、29-第二传导轮、30-抽排风机、31-内置管、32-连接槽架。

具体实施方式

55.为了使本技术领域的人员更好地理解本技术方案,下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本技术一部分的实施例,而不是全部的实施例。基于本技术中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都应当属于本技术保护的范围。

56.需要说明的是,本技术的说明书和权利要求书及上述附图中的术语

″

第一

″

、

″

第二

″

等是用于区别类似的对象,而不必用于描述特定的顺序或先后次序。应该理解这样使用的数据在适当情况下可以互换,以便这里描述的本技术的实施例。此外,术语

″

包括

″

和

″

具有

″

以及他们的任何变形,意图在于覆盖不排他的包含,例如,包含了一系列步骤或单元的过程、方法、系统、产品或设备不必限于清楚地列出的那些步骤或单元,而是可包括没有清楚地列出的或对于这些过程、方法、产品或设备固有的其它步骤或单元。

57.下面结合附图对本发明进一步说明。

58.实施例1

59.一种易降解环保的塑料网眼袋,参阅图1,其加工工艺包括以下步骤:

60.s1、按重量比称取塑料网眼袋的各原料,并置于高速混合机中均匀搅拌,搅拌速率

为120r/min,搅拌时间为30min;

61.s2、将混合好的原料加入至挤出机内,并在200℃温度下进行熔融、塑化,并从模头挤出成薄膜;

62.s3、将薄膜冷却至室温,再分割成坯丝,通过传输拉丝机构将坯丝拉伸制得扁丝;

63.s4、通过导排生产机构将扁丝卷绕在筒管上,制成纱锭后送至织造设备,即可编织出塑料网眼袋。

64.一种易降解环保的塑料网眼袋,其原料按照重量份计包括:低密度聚乙烯30份、低密度聚乳酸12份、植物淀粉8份、酚醛树脂6份、木质素3份、乙二醇1份、硬脂酸锌1份和偶氮二异丁腈0.8份。

65.实施例2

66.一种易降解环保的塑料网眼袋,参阅图1,其加工工艺包括以下步骤:

67.s1、按重量比称取塑料网眼袋的各原料,并置于高速混合机中均匀搅拌,搅拌速率为140r/min,搅拌时间为45min;

68.s2、将混合好的原料加入至挤出机内,并在210℃温度下进行熔融、塑化,并从模头挤出成薄膜;

69.s3、将薄膜冷却至室温,再分割成坯丝,通过传输拉丝机构将坯丝拉伸制得扁丝;

70.s4、通过导排生产机构将扁丝卷绕在筒管上,制成纱锭后送至织造设备,即可编织出塑料网眼袋。

71.一种易降解环保的塑料网眼袋,其原料按照重量份计包括:低密度聚乙烯35份、低密度聚乳酸13份、植物淀粉7份、酚醛树脂5份、木质素4份、乙二醇1份、硬脂酸锌1份和偶氮二异丁腈0.9份。

72.实施例3

73.一种易降解环保的塑料网眼袋,参阅图1,其加工工艺包括以下步骤:

74.s1、按重量比称取塑料网眼袋的各原料,并置于高速混合机中均匀搅拌,搅拌速率为180r/min,搅拌时间为60min;

75.s2、将混合好的原料加入至挤出机内,并在220℃温度下进行熔融、塑化,并从模头挤出成薄膜;

76.s3、将薄膜冷却至室温,再分割成坯丝,通过传输拉丝机构将坯丝拉伸制得扁丝;

77.s4、通过导排生产机构将扁丝卷绕在筒管上,制成纱锭后送至织造设备,即可编织出塑料网眼袋。

78.一种易降解环保的塑料网眼袋,其原料按照重量份计包括:低密度聚乙烯50份、低密度聚乳酸14份、植物淀粉8份、酚醛树脂4份、木质素3份、乙二醇2份、硬脂酸锌3份和偶氮二异丁腈1.1份。

79.综合实施例1-3,可以得出本发明制得的塑料网眼袋绿色环保,可降解,减少了对环境的危害,又由于加入了木质素和酚醛树脂,制备出来的塑料网眼袋强度高,可重复使用多次,减少丢弃,减少了对环境的危害,同时本发明的加工工艺简单,易操作,生产成本较低。

80.实施例4

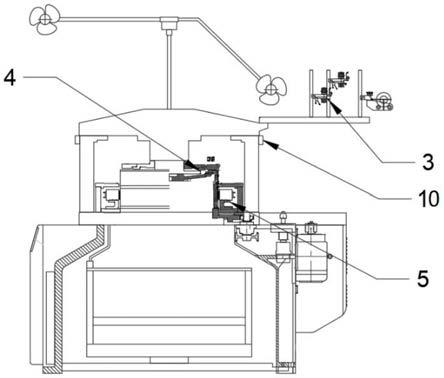

81.请参阅图2、图3、图4,本发明提供的一种实施例:一种易降解环保的塑料网眼袋的

加工装置,所述加工装置为步骤s3-s4使用的装置,包括传输拉丝机构1和导排生产机构2,传输拉丝机构1的中心位置处固定连接有导排生产机构2;

82.请参阅图5,传输拉丝机构1包括拉丝设备3和连接设备4,通过拉丝设备3和连接设备4的连接,方便进行传输处理,实现工业化的生产工作;

83.连接设备4设在传输拉丝机构1的内端底部位置,连接设备4的上端位置限位连接有拉丝设备3;

84.请参阅图6,拉丝设备3包括拉丝模板部件5、驱动调节盘6、中心轴架7、配合限位盘8和防护底盘9,通过拉丝模板部件5、驱动调节盘6、中心轴架7、配合限位盘8和防护底盘9的连接,方便进行整体的安装组合;

85.防护底盘9设在拉丝设备3的内端底部位置处,防护底盘9的上端位置限位连接有配合限位盘8,配合限位盘8的上端位置固定连接有中心轴架7,中心轴架7的上端位置固定连接有驱动调节盘6,驱动调节盘6的上端位置固定连接有拉丝模板部件5;

86.请参阅图7,拉丝模板部件5包括顶部结构10、中心结构11和底部结构12,通过顶部结构10、中心结构11和底部结构12的设置,实现结构的构建安装,方便进行连接架设工作;

87.顶部结构10设在拉丝模板部件5的内端顶部位置,顶部结构10的下端位置固定连接有中心结构11,中心结构11的下端位置固定连接有底部结构12;

88.请参阅图8,顶部结构10包括出料锥口13、拉丝环架14、中心限位盘15和防护调节盘16,通过出料锥口13、拉丝环架14、中心限位盘15和防护调节盘16的设置,方便进行拉丝生产工作;

89.出料锥口13设在顶部结构10的内端顶部位置,出料锥口13的下端与拉丝环架14相连通,拉丝环架14的中心位置限位连接有中心限位盘15,拉丝环架14的侧端位置固定连接有防护调节盘16;

90.请参阅图8,中心结构11包括连接配合杆17、限位传导架18和中心驱动架19,通过连接配合杆17、限位传导架18和中心驱动架19的连接设置,方便进行中心传导目的;

91.中心驱动架19设在中心结构11的内端中心位置,中心驱动架19的侧端与限位传导架18相固定连接,限位传导架18的侧端位置转动连接有连接配合杆17;

92.请参阅图9,连接设备4包括连接柱杆20、料筒管21、连杆架22、支撑座架23、连接侧块24和限位端架25,通过连接柱杆20、料筒管21、连杆架22、支撑座架23、连接侧块24和限位端架25的设置,方便进行连接安装工作,方便进行整体的安装固定;

93.支撑座架23设在连接设备4的内端一侧,支撑座架23的上端转动连接有连杆架22,支撑座架23的侧端位置与限位端架25相固定连接,限位端架25的中心位置固定连接有连接侧块24,连接侧块24的上端位置转动连接有料筒管21,连接侧块24的侧端位置固定连接有连接柱杆20;

94.请参阅图10,导排生产机构2包括立板座架26、第一传导轮27、中心环架28和第二传导轮29,通过立板座架26、第一传导轮27、中心环架28和第二传导轮29的组合设置,方便进行导排生产工作;

95.立板座架26设在导排生产机构2的内端底部位置,立板座架26的上端位置固定连接有中心环架28,中心环架28的上端位置限位转动连接有第二传导轮29,中心环架28的下端位置限位转动连接有第一传导轮27。

96.请参阅图2、图3、图4、图5、图6、图7、图8、图9、图10,立板座架26与限位端架25相固定连接,且第一传导轮27、第二传导轮29处于连接设备4的中心上端位置处,连接设备4采用对称设置,且料筒管21与拉丝设备3相连通设置,防护底盘9与立板座架26相限位卡接设置,且防护底盘9处于连接柱杆20的中心位置,顶部结构10和底部结构12通过中心结构11采用对称设置,且采用连通结构设置,拉丝模板部件5通过驱动调节盘6、中心轴架7、配合限位盘8与防护底盘9转动调节设置,限位传导架18通过中心驱动架19与中心限位盘15相固定连接,通过结构的连接,实现整体的安装连接,方便进行拉丝生产工作。

97.本实施例在实施时,使用者将传输拉丝机构1、导排生产机构2进行连接安装,实现整体的固定连接工作,传输拉丝机构1通过拉丝设备3、连接设备4进行组合连接,拉丝设备3方便进行中心的拉丝作业,连接设备4方便进行连接传导工作,拉丝设备3通过拉丝模板部件5、驱动调节盘6、中心轴架7、配合限位盘8和防护底盘9组合连接,防护底盘9实现底部的限位安装工作,驱动调节盘6、中心轴架7、配合限位盘8可带动拉丝模板部件5进行调节,方便进行方位的调控,有助于增强拉伸的挤压力度,拉丝模板部件5通过顶部结构10、中心结构11、底部结构12连接设置,顶部结构10、底部结构12关于中心结构11对称设置,方便进行拉丝处理工作,顶部结构10通过出料锥口13、拉丝环架14、中心限位盘15和防护调节盘16组成,拉丝环架14、出料锥口13相连通,可通过中心的槽体实现拉丝工作,实现细化处理的目的,中心限位盘15实现中心的限位,防护调节盘16实现侧端的防护连接工作,中心位置的中心驱动架19可进行动力的传递,带动顶部结构10进行转动,连接配合杆17的设置,方便进行中心位置的收集工作,方便进行传导绷直目的,连接设备4通过连接柱杆20、料筒管21、连杆架22、支撑座架23、连接侧块24和限位端架25组合连接,料筒管21、连杆架22方便进行网袋线的连接传输工作,支撑座架23、连接侧块24、限位端架25可进行中心的支撑,连接柱杆20方便进行与拉丝设备3的连接安装作业,导排生产机构2通过第一传导轮27、第二传导轮29的设置,方便进行中心导排工作,且中心环架28的设置,方便进行中心的限位,实现中心传递的目的,丝线贯通中心环架28分别与第一传导轮27、第二传导轮29相连接,从而与外界进行连接,实现冷却功能。

98.实施例5

99.在实施例4的基础上,如图11所示,传输拉丝机构1的侧端位置固定连接有连接槽架32,连接槽架32的中心设有内置管31,内置管31的后端位置安装有抽排风机30。

100.本实施例在实施时,通过安装抽排风机30、内置管31和连接槽架32,抽排风机30与内置管31相连通设置,连接槽架32处于中心位置处,实现抽排风机30、内置管31的支撑安装工作,方便进行整体的安装固定,有助于配合连通作业,提高整体的配合程度,且方便进行传输拉丝机构1内的温度调控工作,有利于快速的冷却拉丝生产工作。

101.工作原理:首先将传输拉丝机构1、导排生产机构2进行安装连接,实现整体的安装原料连接在料筒管21的中心位置处,且丝线贯通顶部结构10、中心结构11、底部结构12,实现拉丝的生产目的,通过出料锥口13、拉丝环架14的处理,实现拉伸的目的,通过挤压实现拉丝的生产目的,且拉丝环架14内设有升温装置,方便进行热化拉丝的工作,且丝线通过连接配合杆17进行中心的缓冲,同时方便进行限位连接目的,使用者可通过驱动驱动调节盘6、中心轴架7、配合限位盘8,实现拉丝模板部件5的角度调节,且在角度调节时,可改变拉丝的位置,实现拉伸加压的目的,更好的进行拉丝连接处理工作,之后通过第一传导轮27与中

心环架28连接,贯通中心环架28的中心与第二传导轮29相连接,通过第二传导轮29与连杆架22进行直连,实现集中的收集,方便进行制作成锭工作,完成拉丝生产作业,完成工作。

102.尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。