1.本发明涉及一种车用空调技术领域,更具体地说,本发明涉及一种车用空调冷媒输送管,尤其是用于电动汽车空调的冷媒输送管。

背景技术:

2.现有技术如国家专利局在2019年4月12号公告的公告号为cn208735028u的实用新型专利,一种多层环保车用空调管,管体至内而外分别是内胶层、中胶层、增强层、外胶层、通气层、包护层,内胶层、中胶层、增强层、外胶层、通气层、包护层相邻层间配合,使六层连固为一体;内胶层由致密橡胶制成,内胶层内表面光滑;中胶层为高分子橡胶材料发泡制成,中胶层内夹设有若干气泡;增强层为玻璃纤维呈网状交织而成;外胶层由致密橡胶制成,表面光滑;通气层与外胶层的配合面上环布有若个沿轴向设置的拱形槽;通气层与外胶层经由上述拱形槽配合形成若干个拱形导气道;包护层包覆在通气层外。

3.随着时代发展和社会进步,人们对环境问题越来越重视。国家出于能源安全战略和环保的双重考虑,大力倡导电动汽车的发展。随着电动汽车行业的磅礴兴起,对车用空调的环保性能提出了较高的要求。我们知道可以用于空调冷媒的物质有氨气、氟氯碳化物(如氟利昂)、co2等,氨气有毒、有腐蚀性、泄漏的话会引发事故,氟氯碳化物具有极强的温室效应,同时也会破坏人类赖以生存的臭氧层,co2具有高密度、低粘度,无污染、流动损失小、传热效果好、获取容易、成本低廉、稳定性好且有利于减小制冷装置体积等优点,使得co2成为冷媒的最优选择,但co2也存在一些缺点,如分子量少,容易渗漏,相对较高的临界压力和低的临界温度,对空调输送冷媒的输送管提出了较高的要求,现有技术的车用空调管不符合要求,从而制约了co2作为冷媒的使用。对于电动汽车来说,co2无污染、可以减小制冷装置体积的优点十分诱人,使得电动汽车行业对使用co2作为冷媒的呼声极高。

技术实现要素:

4.为克服上述缺陷,本发明需要解决的技术问题是:提供一种车用空调冷媒输送管,既可以克服co2分子的渗漏,承受co2压缩的超高压力,又可以方便地塑形以适应紧凑环境的布管。

5.本发明解决现有技术存在问题的技术方案是:一种车用空调冷媒输送管,包括管状阻隔层以及包覆在阻隔层外周侧的防护层,所述阻隔层、防护层的中间设有金属丝编制的加强层并共同形成多层复合橡胶管,所述阻隔层内套接有金属制成的防渗管,所述防渗管的管壁轴向呈波形延伸,所述防渗管的两端分别设有与车用空调系统相配的管接头,所述多层复合橡胶管包覆至防渗管两端的管接头中部。由于金属的晶体结构十分致密,使得金属制成的防渗管具有较好的防渗漏功能,即使分子量较少的co2也难以渗漏;防渗管沿轴向波形延伸方便在电动汽车紧凑的环境中可以根据需要进行任意角度的折弯,防渗管折弯的内侧波谷靠近(或拉开),外侧波峰拉开(靠近),使得防渗管不管怎样折弯都不会对防渗管的表面产生损伤及变形,确保防渗管机械性能的可靠;防渗管的管壁沿轴向波形延伸可

以吸收大量的震动能量,有利于降低车辆开动时因震动发出的噪音;由于多层复合橡胶管内设置有金属丝编制的加强层,该加强层可以对防渗管进行有力支撑,确保防渗管可以承受co2压缩的超高压力;由于含有加强层的多层复合橡胶管是通过套接工艺套接在防渗管外周侧的,所以防渗管可以根据实际需要的长度事先在两端与车用空调系统相配的管接头焊接在一起,使后续套接时多层复合橡胶管可以分别覆盖至两端的管接头中部,确保防渗管与管接头之间的连接牢度。如果多层复合橡胶管通过挤出机工艺直接挤塑在防渗管外表面的,势必造成防渗管事先无法与管接头进行焊接连接,只有在防渗管外周侧挤塑多层复合橡胶管后再在防渗管两端剥去一部分多层复合橡胶管后才能进行焊接连接,这样用刀剥去多层复合橡胶管时不可避免地会伤到防渗管的外表面,从而降低防渗管的机械强度,另一方面多层复合橡胶管也不能覆盖到管接头以及管接头的焊接处,使得裸露在多层复合橡胶管外侧的防渗管、焊接处成为薄弱环节,难以承受co2压缩的超高压力,无法满足以co2为冷媒的输送管的工艺要求。

6.作为进一步的技术方案,所述防渗管的外径比阻隔层的内径大0.01至0.1mm。当所述防渗管与阻隔层之间的过盈量在0.01mm至0.03mm之间,可以实施冷套接工艺进行套接;当所述防渗管与阻隔层之间的过盈量在0.03mm至0.1mm之间,可以实施热套接工艺进行套接;多层复合橡胶管通过套接工艺套接在防渗管的外周侧,由于防渗管与多层复合橡胶管之间过盈配合,使得多层复合橡胶管可以对防渗管施加预紧力,确保输送管在安全承受co2压缩的超高压力前提下经久耐用。

7.作为进一步的技术方案,所述防渗管的外径比阻隔层的内径大0.01至0.03mm。所述防渗管与阻隔层之间过盈量大于0.03mm时,只能选择热套接工艺。热套接工艺存在一些弊端:1、热套接工艺多层复合橡胶管需要加热、冷却过程,耗时、耗能较多,增加制造成本;2、温度较高的橡胶管会产生有害气体,不利于工人的身体健康;3、温度较高的橡胶管在套接时存在可能烫伤作业人员的隐患;4、过大的过盈量会大幅增加防渗管波峰移动时的阻力,不利于防渗管折弯塑形。因此,本发明优选冷套接工艺,所谓冷套接工艺就是利用牵引件的一端与防渗管一端的管接头外端部连接在一起,通过外力牵拉,使轴向波形延伸的防渗管外径内缩,这样可以使防渗管穿过多层复合橡胶管,外力消失后,防渗管在弹性的作用下复位,从而实现冷套接工艺的过盈配合。由于防渗管是不锈钢材料制成的,弹性变形量有限,为了确保防渗管在牵拉外力消失后可以顺利复位,因此将过盈量选择在0.01至0.03mm之间。

8.作为进一步的技术方案,所述多层复合橡胶管内壁由尼龙材料制成。尼龙材料的阻尼系数小于橡胶,将尼龙材料复合至多层复合橡胶管内壁有利于防渗管与多层复合橡胶管之间的套接以及防渗管折弯塑形。

9.防渗管可以由铜制成,也可以由铝制成,作为进一步的技术方案,所述防渗管由不锈钢材料制成。由于电动汽车在使用过程中不可避免地会接触到如雨水渗透等弱腐蚀物质,使用304不锈钢材料制成防渗管,不仅可以提高防渗管的机械性能,也可以延长防渗管的使用寿命。

10.作为进一步的技术方案,所述阻隔层由各种优秀的耐油耐高温性能的橡胶连同粘结剂一起混炼,然后连同所述尼龙材料由挤出机挤出成型,所述尼龙材料复合在阻隔层的内壁上。由于车用空调冷媒输送管的使用环境中具有高温以及润滑油,所述需要用各种优

秀的耐油耐高温性能的橡胶来挤出成型,又由于多层复合橡胶管需要紧密连接成一体,所以在混炼时需要加入粘结剂。

11.作为进一步的技术方案,所述防渗管由不锈钢管通过液压成型法制成管壁轴向波形延伸。防渗管的管壁制成波形结构的方法有机械成型、液压成型、滚压成型、焊接成型等,本发明优选为液压成型,这样可以获得较好的综合性能。

12.本发明有益效果:1、采用304不锈钢材料作为防渗管,致密的晶体结构可以高效地阻挡分子量较少的co2的渗透;2、防渗管的管壁沿轴向波形延伸,这样有利于可以根据实际环境需要进行大角度折弯,同时又不会损伤到防渗管,方便电动汽车紧凑环境的布管;3、在多层复合橡胶管中间设置金属材料制成的加强层,确保车用空调冷媒输送管可以承受超高压力;4、通过冷套接工艺将含有加强层的多层复合橡胶管套接在防渗管外周侧,使得管接头可以提前焊接到防渗管上,确保车用空调冷媒输送管整体都可以承受超高压力。

13.上述的有益效果使得电动汽车行业空调使用co2作为冷媒成为现实。

附图说明

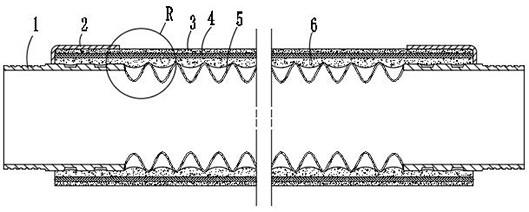

14.图1是本发明一种结构的剖视示意图;图2是图1中的r部放大示意图。

15.图中:1:管接头,2:卡扣,3:防护层,4:加强层,5:防渗管,6:阻隔层。

具体实施方式

16.下面通过具体实施例并结合附图对本发明进一步说明。

17.实施例:一种车用空调冷媒输送管,如图1、图2所示,第一步:用液压成型法将304不锈钢管按要求的长度制成定尺防渗管5,使所述防渗管5的管壁沿轴向呈波形延伸;第二步:在所述防渗管5的两端内外侧分别焊接车用空调系统相配的管接头1;第三步:将各种优秀的耐油耐高温性能的橡胶连同粘结剂一起混炼,然后用挤出机将混炼品以及尼龙材料挤出成管状阻隔层6,尼龙材料复合在阻隔层6的内壁上,并用测径仪对阻隔层6的内径进行监测,确保阻隔层6的内径相对于所述防渗管5的外径小0.01至0.03mm;第四步:待阻隔层6的温度冷却后在阻隔层6的外周侧绕制高强度金属丝作为加强层4;第五步:用挤出机将耐油耐高温性能的橡胶在加强层4外周侧挤出防护层3,防护层3包覆加强层4;第六步:对阻隔层6、防护层3进行硫化处理,使阻隔层6、加强层4、防护层3在自粘合作用下粘合成一体,从而形成多层复合橡胶管;第七步:对多层复合橡胶管按要求的长度剪切成定尺多层复合橡胶管,第八步:将牵引件的一端连接到上述第二步制成的防渗管5中的其中一个管接头1的外端部,然后牵拉牵引件,使定尺多层复合橡胶管套接在上述第二步制成的防渗管5外周侧,定尺多层复合橡胶管的两端刚好覆盖至两端管接头1的中部;第九步:用扣压机将卡扣2铆合在定尺多层复合橡胶管的两端,使定尺多层复合橡胶管的两端与管接头1铆合成一体。

18.以上实施例为车用空调冷媒输送管的基本结构,在此基础上也可以在多层复合橡胶管上根据需要再复合几层如塑料阻隔层、高分子材料阻隔层等。

19.以上所述的实施例只是本发明的一种较佳方案,并非对本发明做任何形式上的限制,在不超出权利要求所记载的技术方案的前提下还有其它的变体及改型。

20.本说明书中未作详细描述的内容,属于本专业技术人员公知的现有技术。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。