1.本发明涉及一种机动车的组装领域,尤其涉及用于机动车零部件的组装装置及组装方法。

背景技术:

2.在机动车组装领域,通过机械自动化对其零部件进行组装越来越普及,而零部件的质量很大程度上决定了组装后的质量,因此,对于组装前与组装后的产品的检测显得尤为重要。而如何提高零部件组装前与组装后的检测效率是亟需解决的。

技术实现要素:

3.有鉴于此,本发明提供用于机动车零部件的组装装置及组装方法,该组装装置利用第一检测模组与第二检测模组分别对组装前的弹性件与零部件进行检测,再利用第三检测模组对组装后的零部件进行检测,提高组装良品率。

4.为解决上述技术问题,本发明采用以下技术方案:一方面,根据本发明实施例的用于机动车零部件的组装装置,包括组装装置本体,所述组装装置本体包括:第一上料模组,其用于将弹性件进行上料;第一检测模组,其用于对所述第一上料模组拾取的所述弹性件进行检测;第二上料模组,其用于将零部件进行拾取并传送;第二检测模组,其位于所述第二上料模组(28)的下方并用于对所述第二上料模组拾取的所述零部件的正面进行检测;组装模组,所述组装模组包括固定组件,所述固定组件用于将所述第二上料模组传送的所述零部件进行固定,并使得所述第一上料模组将其拾取的所述弹性件组装于所述零部件上;第三检测模组,其用于在所述第一上料模组进行组装的过程中对所述零部件的反面进行检测;第四检测模组与所述第三检测模组相邻设置,所述第二上料模组将组装完成的所述零部件进行拾取并传送至所述第四检测模组的上方,以使得所述第四检测模组对组装完成的所述零部件进行参数检测。

5.优选地,所述组装模组还包括旋转组件和支撑组件,所述旋转组件与固定组件安装于所述支撑组件上,所述旋转组件连接所述固定组件,所述零部件在所述旋转组件的作用下进行翻转运动,以使得所述零部件转向所述第三检测模组的相对面。

6.优选地,所述旋转组件包括第一驱动组件和旋转轴,所述旋转轴安装于所述第一驱动组件上,所述第一驱动组件固定安装于所述支撑组件上,所述固定组件与所述旋转轴固定连接,所述零部件在所述第一驱动组件的驱动力下跟随所述固定组件绕所述旋转轴做翻转运动。

7.优选地,所述固定组件包括固定板与固定件,所述固定件固定安装于所述固定板上,所述固定件包括第二驱动组件与活动夹,所述活动夹安装于所述第二驱动组件上,所述活动夹在所述第二驱动组件的驱动力下夹持或松脱所述零部件,以使得所述零部件固定或脱离所述固定板。

8.优选地,所述第三检测模组包括第一运动组件和第一传感器,所述第一传感器安装于所述第一运动组件,所述第一传感器位于所述固定组件的下方,所述第一传感器在所述第一运动组件的作用下对所述固定组件上的所述零部件进行检测。

9.优选地,所述第一上料模组包括输送组件、分离组件和拾取组件,所述输送组件用于输送所述弹性件,所述分离组件位于所述输送组件的末端,所述拾取组件用于将分离后的所述弹性件进行拾取并传送。

10.优选地,所述第一检测模组包括上面检测组件、下面检测组件和侧面检测组件,所述上面检测组件安装于所述分离组件的上方,以对所述弹性件的上表面进行检测;所述下面检测组件用于对所述拾取组件传送所述弹性件时的下表面进行检测;所述侧面检测组件用于对所述弹性件的侧面进行检测。

11.优选地,所述侧面检测组件包括第一载台、第二载台和若干第二传感器,所述第一载台与第二载台相邻设置,所述第一上料模组将所述弹性件传送至所述第一载台上的与其匹配的第一凹槽内,所述第二传感器固定安装于所述第二载台上,所述第二传感器位于所述第一凹槽的上方,所述第二传感器用于对所述弹性件的侧面进行检测。

12.另一方面,本发明实施例还提供一种用于机动车零部件的组装方法,所述方法包括:利用第一上料模组对弹性件进行上料,并利用第一检测模组对上料过程中的所述弹性件进行多角度检测;利用第二上料模组对零部件进行上料,并利用第二检测模组对上料过程中的所述零部件进行参数检测;所述第二上料模组将完成检测的所述零部件拾取并传送至组装模组的固定组件上;所述第一上料模组将完成检测的所述弹性件拾取并传送至所述固定组件上的所述零部件的上方,并进行组装操作,以使得所述弹性件安装于所述零部件上;在利用所述第一上料模组将所述弹性件安装于所述零部件上的过程中,与所述固定组件相邻设置的第三检测模组对所述零部件的另一侧进行检测。本发明的上述技术方案至少具有如下有益效果之一:本发明公开的用于机动车零部件的组装装置及组装方法,该组装装置利用第一检测模组与第二检测模组分别对组装前的弹性件与零部件进行检测,将第三检测模组与组装模组相邻设置以便其对装于固定组件上的零部件进行检测,不仅提高组装装置的组装质量且提高组装效率。

附图说明

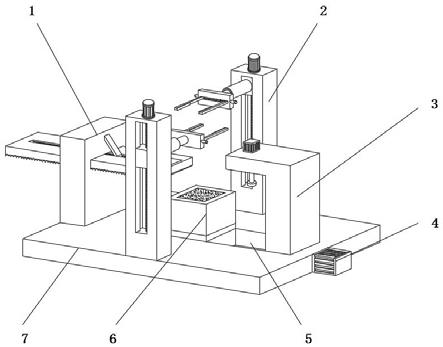

13.图1为本发明实施例提供的用于机动车零部件的组装装置的整体结构示意图;图2为本发明实施例提供的用于机动车零部件的组装装置的组装模组的结构示意

图;图3为本发明实施例提供的用于机动车零部件的组装装置的固定组件的结构示意图;图4为本发明实施例提供的用于机动车零部件的组装装置中的第四检测模组的结构示意图;图5为本发明实施例提供的用于机动车零部件的组装装置中的输送组件、分离组件和上面检测组件的结构示意图;图6为图5中b处的放大图;图7为本发明实施例提供的用于机动车零部件的组装装置中的拾取组件的结构示意图;图8为本发明实施例提供的用于机动车零部件的组装装置中的拾取头的结构示意图;图9为图8中的a处的放大图;图10为本发明实施例提供的用于机动车零部件的组装装置中的拾取头与弹性件的位置关系示意图;图11为本发明实施例提供的用于机动车零部件的组装装置中的机动车零部件的安装槽示意图;图12为本发明实施例提供的用于机动车零部件的组装装置中的机动车零部件的安装槽与弹性件的位置关系示意图;图13为本发明实施例提供的用于机动车零部件的组装装置中的侧面检测组件的结构示意图。

14.附图标记:b、矩形密封垫;b1、凸起;c 、八字形密封垫;d、机动车零部件;d1、安装槽;2、组装装置本体;2a、第三传感器;20、第三检测模组;201、第一传感器;202、第一方向组件;203、第二方向组件;21、输送组件;211、供料组件;212、第一传送组件;2121、输送通道;22、分离组件;221、第三载台;2211、第二凹槽;222、第三驱动组件;23、上面检测组件;24、拾取组件;241、拾取头组件;2411、拾取头;2412、连接板;2413、第三凹槽;2414、镂空区域;242、传送组件;243、脱料组件;2431、同套件;2432、滑块;2433、滑轨;25、侧面检测组件;251、第一载台;2511、第一凹槽;252、第二载台;253、第二传感器;26、下面检测组件;27、组装模组;271、固定板;272、第二驱动组件;273、活动夹;274、旋转轴;275、第一驱动组件;276、支撑组件;28、第二上料模组;29、第四检测模组;291、第四传感器;292、第四方向组件;293、第三方向组件。

具体实施方式

15.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例的附图,对本发明实施例的技术方案进行清楚、完整地描述。显然,所描述的实施例是本发明的一部分实施例,而不是全部的实施例。基于所描述的本发明的实施例,本领域普通技术人员所获得的所有其他实施例,都属于本发明保护的范围。

16.本发明实施例提供一种用于机动车零部件的组装装置,该组装装置利用第一上料

模组将其拾取的弹性件组装并固定于零部件的正面,同时利用第三检测模组20对零部件的反面进行检测,以节省第三检测模组20所需的检测时间,进一步提高组装装置的组装效率以及组装质量。

17.需要说明的是:本发明实施例中涉及的弹性件以密封垫为例,比如:图8中所示的矩形密封垫b与八字形密封垫c,当然并不仅限于此,另外本发明实施例优选适用非圆形结构的密封垫。本发明实施例中涉及的零部件以机动车中的水冷岐管为例,当然并不仅限于此。

18.还需要说明的是:零部件上多处设有用于安装密封垫的安装槽,若干安装槽设于零部件上的不同位置。

19.下面结合附图具体描述根据本发明实施例的用于机动车零部件的组装装置。

20.具体的,如图1所示,本发明实施例提供的一种用于机动车零部件的组装装置,包括组装装置本体2,组装装置本体2包括第一上料模组、第一检测模组、第二上料模组28、第二检测模组、组装模组27和第三检测模组20;其中,第一上料模组用于将弹性件进行上料;第一检测模组用于对第一上料模组拾取的弹性件进行检测;第二上料模组28用于将零部件进行拾取并传送;第二检测模组位于第二上料模组28的下方并用于对第二上料模组28拾取的零部件的正面进行检测;组装模组27包括固定组件,固定组件用于将第二上料模组28传送的零部件进行固定,并使得第一上料模组将其拾取的弹性件组装于零部件上;第三检测模组20用于在第一上料模组进行组装的过程中对零部件的反面进行检测。

21.也就是说,弹性件与机动车的零部件在组装之前都需要进行检测,挑选出合格品再进行组装,以提高组装装置的组装质量。另外,利用第二上料模组28将零部件拾取并传送至固定组件上并进行固定,第一上料模组将检测合格的弹性件进行拾取并传送至零部件上方以进行组装。在第一上料模组对二者进行组装过程中,同时利用第三检测模组20对零部件的反面进行检测,以节省第三检测模组20的检测时间,减小机动车零部件的组装周期。

22.需要说明的是:如图1和图2所示,图2中为零部件固定于固定组件上并进行翻转后的状态示意图。图2中的零部件位于固定组件的下方,第三检测模组20对零部件的反面进行检测。图1中的第二上料模组28拾取并传送零部件,在传送过程中,第二检测模组位于第二上料模组28的下方并对零部件的正面进行检测;其中,密封垫安装于零部件的正面。下面实施例具体对组装模组27、第三检测模组20和第四检测模组29进行详述,如图2至图4所示。

23.在一实施例中,如图2所示,组装模组27还包括旋转组件和支撑组件276,旋转组件与固定组件安装于支撑组件276上,旋转组件连接固定组件,零部件在旋转组件的作用下进行翻转运动,以使得零部件转向第三检测模组20的相对面。

24.也就是说,第二上料模组28将零部件拾取并传送至固定组件上后,零部件在旋转组件的作用下可进行翻转运动,以使得零部件的不同角度面向第三检测模组20,即第三检测模组20可对零部件的不同位置进行检测。

25.在本实施例中,第三检测模组20位于固定组件的下方,当第一上料模组在将拾取的弹性件组装于零部件上的过程中,第三检测模组20对零部件的下侧面进行检测,比如:对零部件上接下来要安装其他零部件的位置进行参数检测等。在将弹性件安装于零部件的过程中,同时利用第三检测模组20对零部件的下侧进行检测,节省了第三检测模组20的检测时间,降低了单个零部件的组装周期,提高了组装装置的组装效率。

26.进一步的,旋转组件包括第一驱动组件275和旋转轴274,旋转轴274安装于第一驱动组件275上,第一驱动组件275固定安装于支撑组件276上,固定组件与旋转轴274固定连接,零部件在第一驱动组件275的驱动力下跟随固定组件绕旋转轴274做翻转运动。第一驱动组件275优选为旋转电机,当然并不仅限于此。

27.也就是说,固定安装于固定组件上的零部件在第一驱动组件275的作用下绕旋转轴274做翻转运动,以使得零部件的不同位置面向第三检测模组20。

28.需要说明的是:当第二上料模组28将零部件传送至固定组件上后,基于固定组件自身的结构特点,第三检测模组20在固定组件未做翻转运动的情况下即可实现对零部件的检测要求,也可以省去本实施例中的旋转组件。也就是说,第二上料模组28将零部件传送至固定组件上以后,无需进行翻转运动,第一上料模组在对弹性件进行组装的过程中第三检测模组20即可对零部件进行检测。

29.还需要说明的是:基于固定组件自身的结构特点,应当理解为:该固定组件的结构满足第三检测模组20从其下方对其进行检测,比如:固定组件上设有待检测位置的镂空区域等。

30.在一实施例中,如图2和图3所示,固定组件包括固定板271与固定件,固定件固定安装于固定板271上,固定件包括第二驱动组件272与活动夹273,活动夹273安装于第二驱动组件272上,活动夹273在第二驱动组件272的驱动力下夹持或松脱零部件,以使得零部件固定或脱离固定板271。第二驱动组件272优选为气缸驱动组件,当然并不仅限于此。

31.也就是说,在第二上料模组28将零部件放置于固定板271上后,活动夹273在第二驱动组件272的驱动下夹持零部件,以使其固定于固定板271上。活动夹273上设有与零部件上相匹配的定位孔,即活动夹273在第二驱动组件272的驱动力下插入零部件上的定位孔内,以使零部件固定于固定板271上。另外,固定件的数量根据具体的零部件的大小以及质量进行设定,本实施例不做限定。

32.在一实施例中,第三检测模组20包括第一运动组件和第一传感器201,第一传感器201安装于第一运动组件,第一传感器201位于固定组件的下方,第一传感器201在第一运动组件的作用下对固定组件上的零部件进行检测。第一传感器201优选为线扫相机,当然并不仅限于此,第一传感器201的具体种类根据具体需要检测的零部件参数进行设定。

33.如图2所示,第一运动组件包括第一方向组件202与第二方向组件203,第一方向组件202安装于第二方向组件203上,第一传感器201固定安装于第一方向组件202上,第一传感器201在第一方向组件202与第二方向组件203的作用下分别沿如图2所示的坐标系中的y轴与x轴方向做往复运动,以完成第一传感器201对零部件的下侧的参数检测。其中,第一方向组件202与第二方向组件203优选为直线电机模组,当然并不仅限于此。

34.在一实施例中,如图4所示,组装装置本体2还包括第四检测模组29,第四检测模组29与第三检测模组20相邻设置,第二上料模组28将组装完成的零部件进行拾取并传送至第四检测模组29的上方,以使得第四检测模组29对组装完成的零部件进行参数检测。

35.具体的,第四检测模组29包括第四传感器291与第三方向组件293以及第四方向组件292,第四传感器291优选为线扫相机,当然并不仅限于此,线扫相机固定安装于第三方向组件293上,第三方向组件293安装于第四方向组件292上,线扫相机在第三方向组件293与第四方向组件292的分别作用沿如图4所示的坐标系中的y轴和x轴方向做往复运动,以对完

成组装后的零部件进行检测,比如:检测零部件弹性件的有无,以及检测弹性件在零部件上的高度等,以此来判断组装后的零部件是否符合要求。

36.下面实施例具体第一上料模组与第一检测模组进行详述,如图5至图13所示。

37.在一实施例中,第一上料模组包括输送组件21、分离组件22和拾取组件,输送组件21用于输送弹性件,分离组件22位于输送组件21的末端,拾取组件用于将分离后的弹性件进行拾取并传送。

38.具体的,首先对输送组件21与分离组件22进行详述。

39.如图5和图6所示,输送组件21包括供料组件211与第一传送组件212,供料组件211用于供给弹性件,第一传送组件212用于将弹性件输送至分离组件上;其中,供料组件211包括振动盘,第一传送组件212包括输送通道2121,输送通道2121的一端连通振动盘,另一端连通分离组件。也就是说,众多无规则的密封垫在振动盘的振动作用下整齐有序的进入输送通道2121,输送通道2121将整齐排列的密封垫依次传送至分离组件22上。

40.分离组件22包括第三驱动组件222与第三载台221,第三载台221安装于第三驱动组件222上,第三载台221在第三驱动组件222的驱动力下进行运动,第三载台221上设有与弹性件相匹配的第二凹槽2211,第二凹槽2211在第三驱动组件222的驱动力下运动至输送组件21的末端,弹性件在输送组件21的作用下传送至第二凹槽2211内。第三驱动组件222可以为气缸驱动组件、电机驱动组件等,本实施例不做限定。

41.也就是说,输送组件21对若干弹性件进行传送时,位于末端的弹性件传送至第三载台221的第二凹槽2211内,第三驱动组件驱动第三载台221运动,以使得第二凹槽2211内的弹性件远离输送组件21的末端并同时第三载台221上的另一个第二凹槽2211运动至此位置,以此循环。

42.其次,对拾取组件进行详述。

43.如图7所示,拾取组件24包括拾取头组件241、第二传送组件242和脱料组件243,拾取头组件241用于插入内外壁上设有凸起b1的弹性件,并使得弹性件套装于拾取头组件241上;第二传送组件242用于传送拾取头组件241,拾取头组件241安装于第二传送组件242上;脱料组件243安装于拾取头组件241上,脱料组件243用于将拾取头组件241上套装的弹性件进行下料,并将其安装于机动车零部件d上。

44.也就是说,拾取头组件241用于将弹性件进行拾取,第二传送组件242用于将拾取的弹性件进行传送,脱料组件243将拾取的弹性件进行下料,在弹性件被拾取与下料过程中均受力均匀,以避免弹性件因受力不均而降低弹性件的质量,进一步影响机动车零部件d的组装质量。

45.在一实施例中,如图8和图9所示,拾取头组件241包括拾取头2411与连接板2412,连接板2412的一端与拾取头2411固定连接,另一端与第二传送组件242固定连接;其中,拾取头2411的末端的横截面小于弹性件内壁的横截面。

46.在本实施例中,当拾取头2411插入弹性件的内腔后,弹性件套装于拾取头2411的外壁上,也就是说,拾取头2411的外形匹配弹性件的内腔,并使得弹性件受力均匀。如图9所示,拾取头2411的末端的横截面小于弹性件内壁的横截面,应当理解为:在拾取头2411的末端设置较大的倒角,以使得拾取头2411更容易插入弹性件的内腔中,进一步提高拾取头组件241的拾取效率。本实施例中的拾取头2411不仅适用于内壁上设置有凸起b1的弹性件,还

适用于内壁上未设置凸起b1的弹性件。也就是说,对于内壁上未设置凸起b1的弹性件基于其形变大小的要求较高同样适用于本发明提供的拾取装置。

47.在另一实施例中,如图10所示,拾取头2411的外径大于相对设置于弹性件内壁上的两个凸起b1之间的距离。也就是说,当拾取头2411的外径小于弹性件两侧内壁上凸起b1之间的距离,则拾取头2411将较容易插入弹性件的内腔,当拾取头2411的末端接触到凸起b1时使其发生形变,利用凸起b1的形变使得弹性件套装于拾取头2411的外壁上。相比于上述实施例,本实施例适用于内壁上设有凸起b1的弹性件。

48.进一步的,如图9所示,在拾取头2411的末端设有若干第三凹槽2413,当弹性件套装于拾取头2411上时,凸起b1对应第三凹槽2413。也就是说,当弹性件套装于拾取头2411上后,弹性件上的凸起b1位于第三凹槽2413内。一方面,在弹性件套装于拾取头2411上后,弹性件上的凸起b1的形变最大,将弹性件上的凸起b1对应拾取头2411上的第三凹槽2413,减小弹性件即密封垫的形变量;另一个方面,弹性件上的凸起b1位于第三凹槽2413内,可增加凸起b1与拾取头2411外壁之间的摩擦力,以使得凸起b1产生较小的形变即可使得弹性件套装于拾取头2411的外壁上,保证密封垫在操作过程中的质量。

49.在一实施例中,如图9所示,拾取头2411上设有镂空区域2414,镂空区域2414用于减轻拾取头2411的质量,以减轻传送组件242的传送压力,进一步提高传送效率。

50.一般的,密封垫将安装于如图11中所示的机动车零部件d上的安装槽d1内。进一步的,如图12所示,弹性件在脱料组件243的作用下移至安装槽d1内,并在脱料组件243的作用下使得弹性件上的凸起b1发生形变,以使得弹性件固定于安装槽d1内。

51.需要说明的是:本发明实施例中的密封垫优选为内外壁上同时相对设置相同大小的凸起b1,以使得密封垫在安装过程中受力均匀。

52.具体的,在一实施例中,如图8所示,脱料组件243包括同套件2431和第二运动组件,同套件2431套装于拾取头2411上,第二运动组件安装于连接板2412上,同套件2431在第二运动组件的作用下将套装于拾取头2411上的弹性件进行推脱并使其脱离拾取头2411。

53.也就是说,在同套件2431套装于拾取头2411上并与第二运动组件固定连接,当拾取头2411将弹性件进行拾取后,同套件2431位于弹性件的上方,当需要对弹性件进行下料的时候,利用第二运动组件驱动同套件2431运动,推脱于弹性件上端并使其脱离拾取头2411。利用脱料组件243将弹性件进行下料,不仅使得弹性件受力均匀,且下料效率高。

54.需要说明的是:同套件2431的内腔匹配拾取头2411的外形,同套件2431的内径大于拾取头2411的外径,同套件2431在保证相对于拾取头2411运动的前提下,其内径越接近拾取头2411的外径越能提高脱料组件243的脱料效率。

55.进一步的,如图8所示,第二运动组件包括第四驱动组件、滑块2432和滑轨2433,第四驱动组件与滑块2432固定安装于连接板2412上,滑块2432与滑轨2433滑动连接,同套件2431与滑块2432固定连接,同套件2431在第四驱动组件的驱动力下述滑块2432沿竖直方向上做往复运动。第四驱动组件优选为气缸驱动组件,当然并不仅限于此。

56.也就是说,在拾取头2411拾取弹性件之前,同套件2431在第四驱动组件的驱动力下向上运动;当需要对拾取的弹性件进行下料时,同套件2431在第四驱动组件的驱动力下向下运动,并将弹性件推脱至脱离拾取头2411。

57.进一步的,拾取头2411在第二传送组件242的传送下运动至机动车零部件d的安装

槽d1处,并且使得拾取头2411上的弹性件对准安装槽d1,此时利用脱料组件243将拾取头2411的密封垫进行下料,并将密封垫推脱至安装槽d1内。

58.接下来实施例对第一检测模组进行详述。

59.第一检测模组包括上面检测组件23、下面检测组件26和侧面检测组件25,上面检测组件23安装于分离组件的上方,以对弹性件的上表面进行检测;下面检测组件用于对拾取组件传送弹性件时的下表面进行检测;侧面检测组件25用于对弹性件的侧面进行检测。

60.首先,如图5和图6所示,上面检测组件23位于分离组件的上方,当弹性件传送至分离组件上后,上面检测组件23对位于分离组件上的弹性件的上表面进行检测,以判断弹性件的上表面是否存在缺损、划痕等缺陷。

61.其次,如图13所示,侧面检测组件25包括第一载台251、第二载台252和若干第二传感器253,第一载台251与第二载台252相邻设置,第一上料模组将所述弹性件传送至第一载台251上的与其匹配的第一凹槽2511内,第二传感器253固定安装于第二载台252上,第二传感器253位于第一凹槽2511的上方,第二传感器253用于对弹性件的侧面进行检测。

62.也就是说,拾取组件将分离后的弹性件拾取并放置于第一载台251上的第一凹槽2511内,第二传感器253对第一凹槽2511内的弹性件的侧面进行检测。第二传感器253优选为相机,当然并不仅限于此。第二载台252上的第二传感器253的数量优选为两个,两个第二传感器253沿竖直方向上设置,以分别对弹性件的内侧与外侧分别进行检测。

63.最后,如图1所示,拾取组件将完成检测的第一载台251上的弹性件拾取并将其传送至下面检测组件26的上方,以使得下面检测组件26对弹性件的下表面进行检测。通过上面检测组件23、下面检测组件26和侧面检测组件25分别对弹性件的上表面、下表面和内外侧面分别进行检测,以实现弹性件的全方位检测,避免因弹性件本身的缺陷影响机动车零部件组装后的质量。

64.在一实施例中,组装装置本体2还包括第三传感器2a,第三传感器2a优选为对射式光电传感器,当然并不仅限于此。第三传感器2a用于检测固定组件上是否安装有机动车零部件,以及判断分离组件上是否存在弹性件等。

65.本发明实施例还提供一种用于机动车零部件的组装方法,包括如下步骤:利用第一上料模组对弹性件进行上料,并利用第一检测模组对上料过程中的弹性件进行多角度检测。在本步骤中,在第一上料模组对弹性件进行上料的过程中,利用第一检测模组中的上面检测组件23、下面检测组件26和侧面检测组件25分别对弹性件的上表面、下表面和内外侧面分别进行检测,以实现弹性件的全方位检测,保证组装过程中弹性件的质量,进一步提高零部件的组装质量。

66.利用第二上料模组28对零部件进行上料,并利用第二检测模组对上料过程中的零部件进行参数检测。第二上料模组28优选为多轴机械手,当然并不仅限于此。

67.第二上料模组28将完成检测的零部件拾取并传送至组装模组27的固定组件上。在本步骤中,第二上料模组28将零部件拾取并放置于固定组件上,并使得固定组件将零部件进行固定,避免零部件在组装过程中发生移动。

68.第一上料模组将完成检测的弹性件拾取并传送至固定组件上的零部件的上方,并进行组装操作,以使得弹性件安装于零部件上。在本步骤中,第一上料模组将弹性件传送并使得弹性件对准零部件的安装槽,弹性件在脱料组件的作用下脱离拾取头并装于安装槽

内。

69.在利用第一上料模组将弹性件安装于零部件上的过程中,与固定组件相邻设置的第三检测模组20对零部件的另一侧进行检测。在上一个步骤即弹性件安装于安装槽内的过程中,第三检测模组20对零部件的另一侧进行检测,以节省了第三检测模组20进行检测所需要的时间,不仅减少单个机动车零部件的组装周期,且提高整个零部件组装的组装质量。

70.以上所述是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明所述原理的前提下,还可以作出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。